1

Изобретение относится к черной металлургии, в частности.к термической обработке проката из низкоуглеродистой стали, например труб, полосы, листа, фасонных профилей.

Известен способ термической обработки изделий, включАкяций диффузионный отжиг, который характеризуется. нагревом до температуры на 18О-20О С выше верхней критической точки АС, , длителыюй выдержкой (десятки часов) при этой температуре и последующем медленнным охлаждением til.

Известен также способ термической обработки, включающий изотермический отжиг, заключактаййся в аустенизации стали и ее бьгстром последующем охлаждении до температуры, которая при определенной выдержке в перлитной зоне вызывает полное превращение аустенита.

Недостатком способа является большая продояясительностъ гродессов, что делает его неэкономичным, особенно для

нелегированных сталей массового назначения.

Наиболее близким по технической сущности к описываемому является способ обработки, включающий нагрев листов, прокатку, ускоренное охлаждение со скоростью 10-30 град/с до 650-680°С (регламентированноеЬ охлаждение) и последующее (нерег ламент1фованное) охлаждение на воздухе.2.

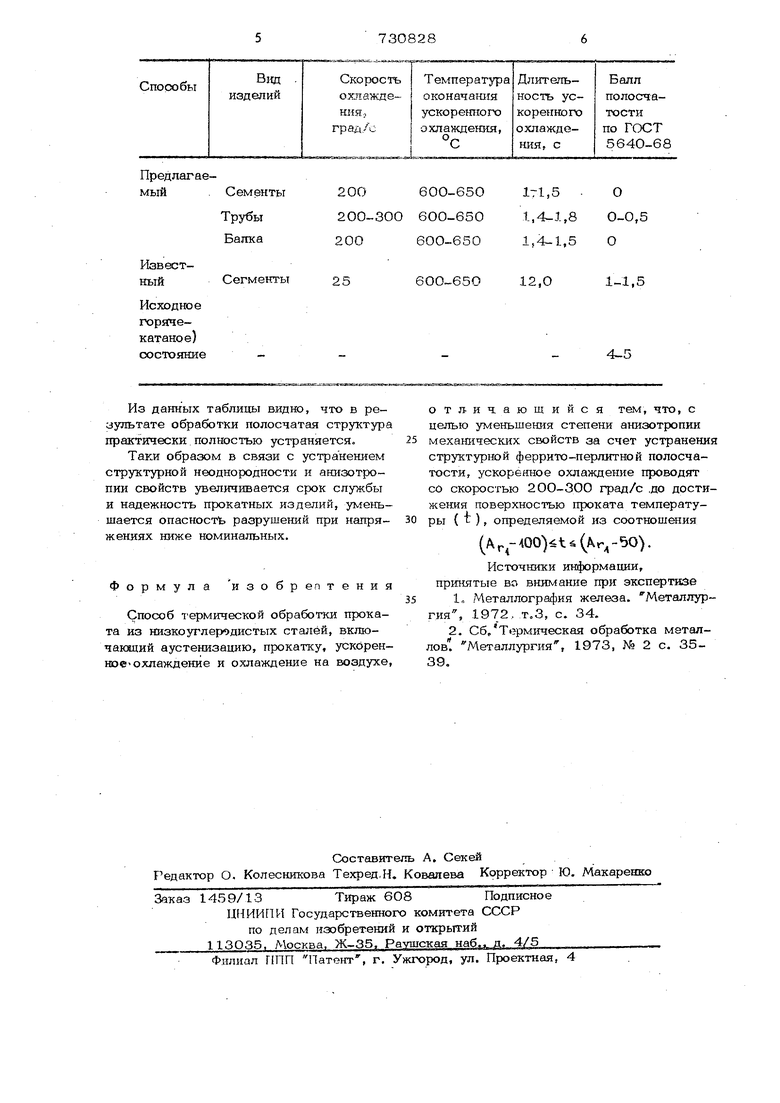

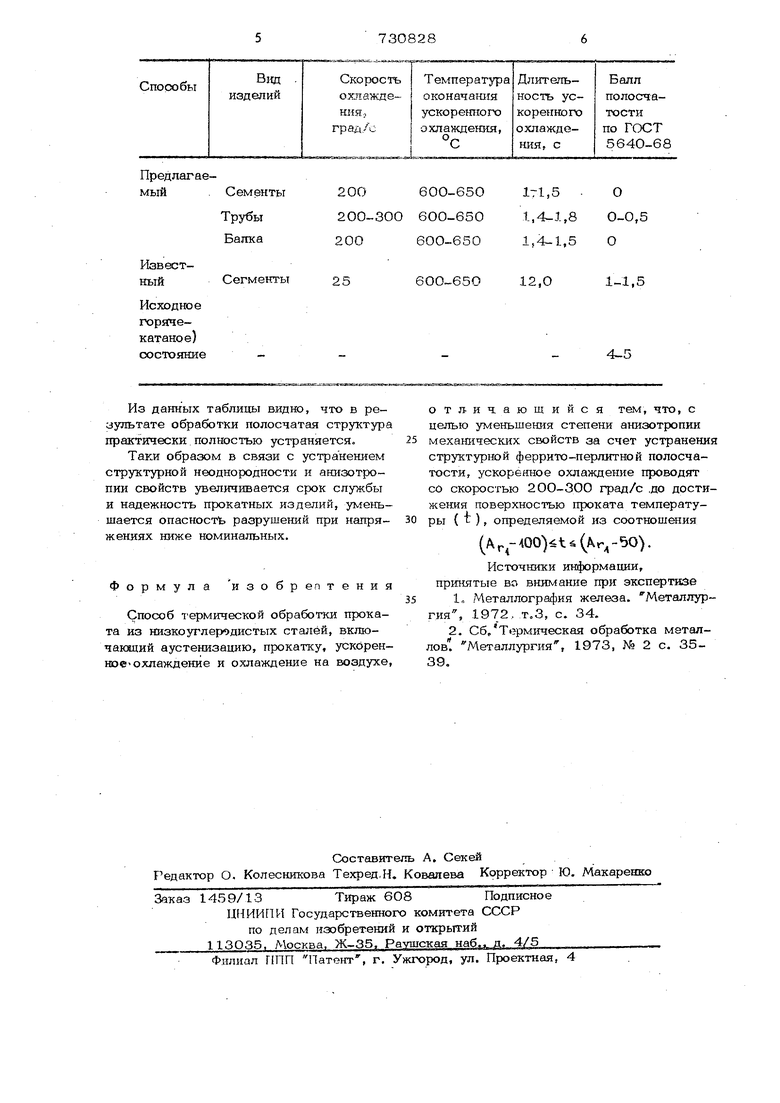

Однако рекомендуемая скорость охлаждения не во всех случаях обеспечивает ликвидацию полосчатой структуры. Л инимальная скорость охлажде1шя, обеспечивающая подавление процессов нежелательного диффузионного перераспределения элементов и тем самым приводящая к устранению структурной полосчатости, зависит от устойчивости переохлажденного аустенита и должна расти с уменьщением устойчивости аустенита. Поэтому полученное по известному способу устраненке структурою и полосчатости в. 1шзколегировашюй стали не достигаегся на нелепфовэнной низкоуглеродистой стали с меньшей устойчивостью аустенита. Кроме того, данный способ не может быть испопьзован в потоке прокатных ътанов для движущихся со зна чительной скоростью длинномерных изделий, например труб, из-за требуемой большой длины участка охлаждения. Цель изобретения - уменьшение степе ни анизотропии механическнх .свойств за счет устранения структурной ферритоперлитной полосчатости впрокате из низкоуглеродистых сталей. Поставленная цель достигается тем, что в известном способе термической обработки, включающем аустенизацию, прокатку, ускоренное регламентированное и нерегламентированное охлаждение, ускоренное охлаждение проводят со скоростью 20О-300 град/с до достижения поверхностью проката тумпературы (АП -lOO)t (Ari-5O)°C. Охлаждение со скоростью более 200 град/с необходимо для обеспечения требуемого перапада температур, которы создается при резком охлаждении поверх ности до температуры (Аг -1ОО)1 (АГ, - 50 ) С, корда основная масса -проката сохраняет аустенитную структуру. Такая импульсная обработка приво дит к возникновению внутренних напряжений и, та1сим образом, к Тнаклепу осно ной части изделия хфоката. Величина возникающих напряжений, обеспечивающи наклеп, должна превосходить предел текучести аустенита при температурах, соответствующих обработке. Расчет показывает, что для этого достаточно соз дание градиента температур в ЗОО С, возникакнцего при резком охлаждении поверхностного слоя до 6ОО-65О С и температуры основной части изделия 9ОО-050°С. Указанный наклеп аустенита приводит к получению в нем определенной субструктуры, являющейся терми чески устойчиюй вследствие малой степени деформации. Границы раздела образовавшейся субструктуры, имеют дисклокационное происяоядение и поэтому резко увеличивают число эффективных мест зародышеобразования при последующем распаде аустенита на феррито-цементную смесь. Таким образом ликвидируется преимущественное влияшйсе на зародышеобразование химической неодщзродности и неметаллических включений. Распад предварительно наклепанного аустенита происходит однородно по всему объему изделия, чем ликвидируется или сводится к минимуму структурная полосчатость. При скоростях охлаждения выше ЗОО град/с .также возможно осуществление предложенного способа, так как и в этом случае создается наклеп, и происходит распад аустенита. Однако примение скоростей охлаждения более ЗОО град/ с экономически непелесообразно, поскольку в этом случае должны быть увеличены мощности охлаждающего оборудования и расход воды. Охлаждение до температур (А. -10О) t$ (Ar,-5O°) С необходимо,с одной стороны, для обеспечения требуемого уровня термических напряжений, а с другой - для гарантирования распада аустенита в перлитной области и тем самым обеспечения требуемого уровня пластичности. Охлаждение поверхности до температур ниже (А,1ОО) С приводит к появлению продуктов промежуточного превращения, возникновению структуршэй неоднородности по сечению и снижению пластичности. Верхний предел - ( -50) С является максимальшэ допустимой температурой окончания ускоренного охлаждения, при которой полностью отсутствует структурная полосчатость. Испытуемые изделия - сегменты, трубы и бдлку нагревают до 92О-950°С, вьщерживают в течение 10-15 мин, затем охлаждают со скоростью 200ЗОО град/с до достижения поверхностью температуры 6ОО-65Ос, дальнейшее охлаждение проводят на воздухе. Результаты испытаний приведены в таблице. Сементы

200600-650

Трубы

200-300 600-650 Балка

20О600-650

Сегменты

25

l7l,5 . О 1,4-1,8 0-0,5 1,4-1,5 О

600-650

12,0

1-1,5

4-5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКОНОМНО-ЛЕГИРОВАННОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ, А ТАКЖЕ ДЛЯ ОТРАСЛЕЙ МАШИНОСТРОЕНИЯ И ОФФШОРНОГО СУДОСТРОЕНИЯ | 2016 |

|

RU2617075C1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ сфероидизирующей термической обработки проката из углеродистых и легированных сталей | 1990 |

|

SU1765205A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| Способ термической обработки листовой малоуглеродистой стали | 1984 |

|

SU1178778A1 |

Из данных таблицы видно, что в результате обработки полосчатая структура практически полностью устраняется,

Таки образом в связи с устранением структурной неоднородности и анизотропии свойств увеличивается срок службы и надежность прокатных изделий, уменьшается опасность разрушений при напряжениях ниже номинальных.

Формула изобрептения

Способ 1ермической обработки проката из низко углеродистых сталей, включакщий аустенизацию, прокатку, ускоренновохлаждение и охлаждение на воздухе.

отличающийся тем, что, с целью уменьшения степени анизотропии

механических свойств за счет устранения структурной феррито-перлитной полосчатости, ускоренное охлаждение проводят со скоростью 200-300 град/с .до достижения поверхностью проката температуры { Т ), определяемой из соотношения

()15().

Источники информации, принятые во внимание при экспертизе 1 Металлография железа. Металлургия, 1972, т,3, с. 34.

Авторы

Даты

1980-04-30—Публикация

1977-08-01—Подача