Изобретение относится к термической обработке доэвтектоидных низколегированных сталей и может быть преимущественно использовано при термической обработке сталей типа 20Г-20ГЛ.

Известен способ термической (термоциклической) обработки сталей [1], включающий многократный нагрев выше AC3 и охлаждение ниже AC1 до температур 590-610°С. Недостатком способа является невысокий уровень прочностных свойств низкоуглеродистых сталей.

Наиболее близким к предлагаемому является способ термоциклической обработки сталей типа 20, 20Л и 20ФЛ [2], включающий трехкратную обработку с ускоренным нагревом до температуры аустенитизации 900°С, гомогенизацией аустенита при этой температуре и охлаждением до температуры ниже AC1 со скоростью 5 град/с. Способ обеспечивает измельчение ферритно-перлитной структуры до d=5-11 мкм, повышение прочностных свойств, пластичности и особенно хладостойкости сталей (до - 40°С). Однако способ не позволяет реализовать возможности более значительного повышения всего уровня механических свойств.

Задачей изобретения является создание в стали дисперсной структуры, состоящей из феррита, перлита и зернистого бейнита, обладающего микрокомпозиционной субструктурой.

Технический эффект - получение комплекса высоких и стабильных механических свойств стали (предела текучести, предела прочности, пластичности и ударной вязкости).

Это достигается тем, что способ термической обработки доэвтектоидных сталей, включающий термоциклирование с нагревом и охлаждением и отпуск, отличается тем, что термической обработке подвергают низколегированные стали, содержащие 0,15-0,25% С и 1,2-1,5% Mn, термоциклирование осуществляют с нагревом до температуры аустенитизации 930°С и ускоренным охлаждением со скоростью 0,2-0,8 град./с, причем в первом цикле нагрев изделий проводят вместе с печью и ускоренно охлаждают, в промежуточных циклах нагрев ведут ускоренно со скоростью 50-70 град./мин в печи, нагретой до 930°С, с выдержкой до 10 минут, исключающей полную гомогенизацию аустенита, и ускоренно охлаждают до 400°С, а в последнем цикле охлаждают до комнатной температуры, при этом количество циклов составляет до 5, а отпуск проводят при 400°С в течение 2 часов.

Термоциклическая обработка стали в виде многократной нормализации (до 5 циклов) с ускоренным нагреванием и охлаждением проводится с целью существенного измельчения общей структуры (до среднего размера зерен 5-10 мкм вместо 35-40 мкм при обычной однократной нормализации), а отпуск после заключительного цикла нормализации - для снятия напряжений, возникающих в легированных сталях при ускоренном охлаждении. Важно также снижение температуры при охлаждении до 400°С, обеспечивающее сильное обогащение марганцем и диспергирование участков остаточного аустенита, армирующих значительную часть ферритных зерен. При нагревании в последующих циклах аустенитизация не доводится до полной гомогенизации аустенита (в отличие от способа-прототипа) в связи с ограничением длительности выдержки при высоких температурах. Участки негомогенизированного аустенита с повышенным содержанием марганца инициируют при охлаждении формирование очень устойчивого и ультрадисперсного зернистого бейнита. Поэтому при такой обработке стали, содержащей 1,2-1,5% Mn, обеспечивается субструктурный эффект, заключающийся в формировании особой композиционной структуры зернистого бейнита, состоящей из ферритной матрицы и армирующих ее волокнистых включений остаточного аустенита или продуктов его распада, имеющих наноразмерную толщину, в количестве 25-30% от всей структуры стали [3]. Таким образом, в сталях типа 20Г - 20ГЛ после предлагаемой термической обработки формируется структура, диспергированная на двух уровнях - обычном структурном (в виде измельченных ферритных и перлитных зерен) и субструктурном (в виде ультрадисперсного зернистого бейнита).

Эксперименты проведены на стали 20ГЛ производства Бежицкого сталелитейного завода, содержащей, % масс.: 0,18 С, 1,35 Mn, 0,32 Si, 0,14 Cr, 0,12 Ni, 0,10 Cu, 0,01 Ti, 0,02 S и 0,03 P. Термическая обработка проводилась в лабораторной печи на заготовках толщиной 30 мм, вырезанных из стандартных литых трефовидных проб. Режимы термоциклической обработки: при первом цикле нагрев вместе с печью до 930°С, выдержка 30 минут, регулируемое охлаждение со скоростями 0,07, 0,17, 0,2 и 0,82 град./с, при последующих циклах - ускоренный нагрев до 930°С, выдержка 10 минут, регулируемое охлаждение до 400°С (в последнем цикле - до комнатной температуры), количество циклов от 1 до 5. После заключительного этапа термоциклической обработки проводили отпуск для снятия напряжений по режиму: температура 400°С, длительность 2 часа.

Из термообработанных заготовок вырезали образцы для металлографического анализа и механических испытаний.

Исследование структуры сталей проводилось на микроскопе Альтами МЕТ-1М при увеличениях от 100 до 1000 раз. Шлифы подвергались двойному травлению - ниталем и тепловому. Определяли средний размер ферритных и перлитных зерен, а также наличие и относительное количество зерен с субструктурой зернистого бейнита.

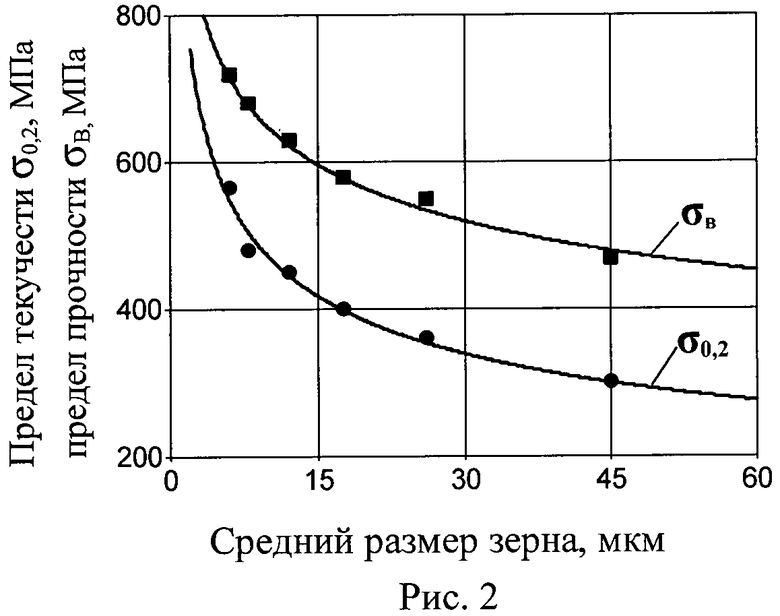

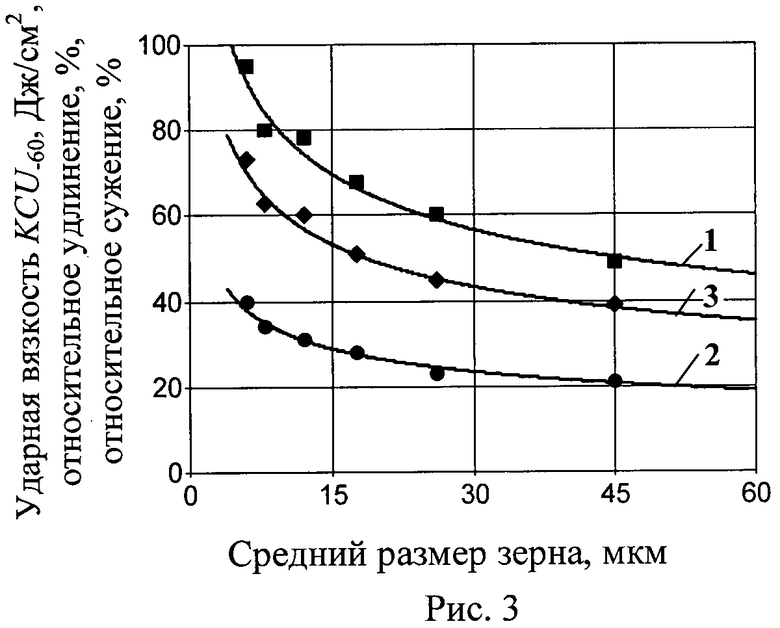

Механические испытания проводили на стандартных образцах, определяя предел прочности (временное сопротивление разрыву) σB, предел текучести σ0,2, относительное удлинение δ, относительное сужение Ψ и ударную вязкость KCU-60 (при -60°С).

Влияние режимов термоциклической обработки на зернистость структуры стали показано на рис.1. Относительное количество зернистого бейнита приведено в табл.1.

Видно, что наиболее сильное влияние на измельчение структуры стали (до d=10 мкм) оказывают первые три цикла обработки при повышенных скоростях охлаждения 0,2-0,4 град./с. Дальнейшее увеличение количества циклов нормализации и скорости охлаждения менее эффективно для измельчения ферритно-перлитной структуры, а превышение 5 циклов нормализации не имеет практического смысла, лишь усложняя и удорожая термическую обработку. Повышение скорости охлаждения до 1 и более град./с неблагоприятно и в связи с изменением характера структуры из-за появления в ней грубых игольчатых составляющих (прежде всего, верхнего бейнита).

Из табл.1 видно также, что максимальное количество ультрадисперсного зернистого бейнита в структуре стали типа 20ГЛ может достигать 25-30% при режимах обработки с n=2-3 при Vохл до 0,8 град./с. При большем числе циклов такое количество зернистого бейнита может быть получено и при меньших скоростях охлаждения (0,2-0,4 град./с). При скоростях охлаждения более 0,8 град./с количество зернистого бейнита не увеличивается, а может даже уменьшаться из-за его частичной замены верхним бейнитом.

Влияние термоциклической обработки на механические свойства стали показано на рис.2-3. Видно, что измельчение структуры до d=6-5 мкм в сочетании с повышенным до 30% количеством ультрадисперсного зернистого бейнита обеспечивает значительное повышение всего комплекса механических свойств по сравнению с минимальными значениями для нормализованных сталей по ГОСТу 977-88: предела прочности до 720-750 МПа (вместо 540 МПа), предела текучести до 560-600 МПа (вместо 275-320 МПа), относительного удлинения до 40% (вместо 18%), относительного сужения до 70% (вместо 25%), ударной вязкости KCU-60 до 90-100 Дж/см2 (вместо 49,1 Дж/см2 при +20°С).

Даже двойная нормализация с ускоренным охлаждением позволяет измельчить структуру до d≈12 мкм и повысить предел прочности до 630 МПа, предел текучести до 450 МПа, относительное удлинение до 30%, относительное сужение до 60%, ударную вязкость KCU-60 до 75 Дж/см2.

Обычно существенным недостатком литых сталей является их невысокая ударная вязкость при отрицательных температурах (низкая хладостойкость) [2]. Термоциклическая обработка по способу [2] позволяет довести хладостойкось до -40°С, а термическая обработка по предлагаемому способу - до температуры менее -60°С.

По сравнению с прототипом даже применительно к более прочной стали 20ФЛ [1] предлагаемый способ обеспечивает более высокий уровень всего комплекса механических свойств. Обусловлено это как самим способом термической обработки, так и применением этого способа к группе сталей с повышенным содержанием марганца, в которых при такой обработке обеспечивается не только сильное измельчение ферритно-перлитной структуры, но и дополнительный микрокомпозиционный эффект за счет появления субструктуры зернистого бейнита.

Источники информации

1. Авторское свидетельство СССР №459518, кл. C21d 1/00, 1975.

2. В.К.Федюкин. Метод термоциклической обработки металлов. - Л.: Изд-во Ленинградского университета, 1984. - 192 с.

3. Г.И.Сильман. Сплавы системы Fe-C-Mn. Часть 4. Особенности структурообразования в марганцевых и высокомарганцевых сталях // Металловедение и термическая обработка металлов, 2006, №1. - С.3-7.

СПИСОК ТАБЛИЦ

Таблица 1. Влияние режимов термоциклической обработки на количество зернистого бейнита в структуре стали 20ГЛ.

Таблица 2. Сопоставление механических свойств и хладостойкости сталей, термообработанных разными способами.

ПОДРИСУНОЧНЫЕ ПОДПИСИ

Рис.1. Влияние скорости охлаждения V на средний размер зерна d в структуре стали при ее термоциклической обработке с разным количеством циклов n (R2 - корреляционное соотношение):

Рис.2. Влияние размера зерна d в структуре стали на ее прочностные свойства:

Рис.3. Влияние размера зерна d в структуре на ударную вязкость KCU-60, относительное удлинение δ и относительное сужение Ψ стали 20ГЛ:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛИ АБ2-1 ПРИ ОСУЩЕСТВЛЕНИИ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2019 |

|

RU2724210C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2484147C1 |

Изобретение относится к термической обработке доэвтектоидных низколегированных сталей и может быть преимущественно использовано при термической обработке сталей типа 20Г-20ГЛ. Для повышения механических свойств стали осуществляют термоциклирование с нагревом и охлаждением и отпуск, при этом термической обработке подвергают низколегированные стали, содержащие, мас.%: 0,15-0,25 С и 1,2-1,5 Mn, термоциклирование ведут с нагревом до температуры аустенитизации 930°С и ускоренным охлаждением со скоростью 0,2-0,8 град./с, причем в первом цикле нагрев изделий проводят вместе с печью и ускоренно охлаждают, в промежуточных циклах нагрев ведут ускоренно со скоростью 50-70 град./мин в печи, нагретой до 930°С, с выдержкой до 10 минут, исключающей полную гомогенизацию аустенита, и ускоренно охлаждают до 400°С, а в последнем цикле охлаждают до комнатной температуры, при этом количество циклов составляет до 5, а отпуск проводят при 400°С в течение 2 часов. 2 табл., 3 ил.

Способ термической обработки доэвтектоидной стали, включающий термоциклирование с нагревом и охлаждением и отпуск, отличающийся тем, что термической обработке подвергают низколегированную сталь, содержащую, мас.%: 0,15-0,25 С и 1,2-1,5 Mn, термоциклирование осуществляют с нагревом до температуры аустенитизации 930°С и ускоренным охлаждением со скоростью 0,2-0,8°/с, причем в первом цикле нагрев стали проводят вместе с печью и ускоренно охлаждают, в промежуточных циклах нагрев ведут ускоренно со скоростью 50-70°/мин в печи, нагретой до 930°С, с выдержкой до 10 мин, исключающей полную гомогенизацию аустенита, и ускоренно охлаждают до 400°С, а в последнем цикле охлаждают до комнатной температуры, при этом количество циклов составляет до 5, а отпуск проводят при 400°С в течение 2 ч.

| Способ термической обработки доэвтектоидной стали | 1980 |

|

SU937524A1 |

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| Способ термоциклической обработки полосового проката из углеродистых сталей | 1979 |

|

SU1006506A1 |

| Способ термической обработки железоуглеродистых сплавов | 1985 |

|

SU1291610A1 |

| Способ термической обработки конструкционной стали | 1986 |

|

SU1439133A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| US 3131097 A, 28.04.1964. | |||

Авторы

Даты

2013-05-10—Публикация

2011-04-07—Подача