1

Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано в различных отраслях промышленности для повыше ния твердости, сопротивляемости коррозии и гидроэрозии, износостойкости и окалиностойкости.

Известны составы для получения диффузионных покрытий, позволяющие повысить, твердость, износостойкость, окалиностой- кость и коррозионную стойкость l и 2

Недостатками этих составов являются длительность процессов для получения большой толщины покрытия н высокие температуры диффузионного насыщения.

Наиболее близкой к предложенной смеси

является порошковая смесь,включающая,

вес, %:.

Малоуглеродистый

ферротитан7 5

Плавиковый шпат15

Фтористый натрий4

Соляная кислота

6

Насыщение проводят при 1ООО-12ОО С 4-8 ч.и получают покрытия до 1,5 мм fSj.

, присутствие соляной кислоты в реакционной смеси, способствующее . образованию хлорвдов титана, требует температуры нагрева, превышающей 1000 С. При температуре ниже 1ООО°С интенсивность процесса диффузионного насыщения титаном очень мала. Стальные изделия с титановым покрытием требуют последующей термической обработки для измельчения зерна.

Цель изобретения - снижение температуры насьпцения и увеличение толщины Еюкрытия.

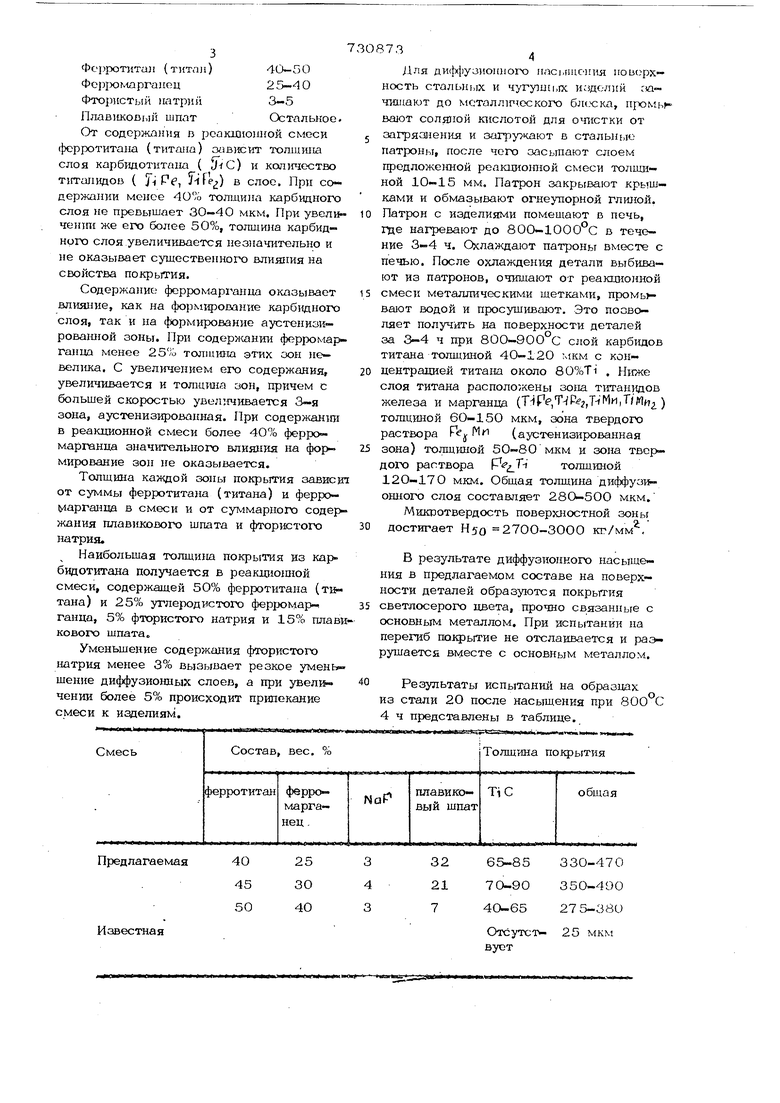

Цель достигается тем, что известная порошкообразная смесь, включающая ферн. ротнтан (титан), фтористый натрий и плавиковый шпат, дополнительно содержит ферромарганец при следующем соотношении компонентов, вес. %; Ферротитал (тнтлн) 4О-5О 25-40 Фор1юмаргаиец 3-5 Фторнсть1Й натрий Остальное Плавиковый шпат От содср}ка)пш в рса1Ш11О)1Ной смеси ({эсрротитана (TviTana) с«ш)юит толшшш слоя карбидотнтала ( J-fC) и кол1гчество Т1ГГШ1ИДОБ ( 7-( Ре, J-iFe) в слое. При содержании менее 40% толщина карбидного слоя не превышает 30-40 мкм. При увели чешп же его более 50%, толшина карбидного слоя увеличивается незначительно и не оказывает существенного влияния на свойства покрытия. Содержание; ферромар1анна оказывает влияние, как на форм1фование карбидного слоя, так и на формирование аустенизировашюй зоны. При содержании ферромар ганца менее 25% толщигш этих зон невелика, С увеличением его содержания, увеличивается к толщтша зон, причем с большей скоростью увел;{чивается 3-я зона, аустенизированная. При содержанщ в реакционной смеси более 4О% ферромарганца значительного влияния на фор мирование зон не оказывается. Толщина каждой зоны покрытия завис от суммы ферротитана (титана) и ферромарганца в смеси и от суммарного содер жания плавикового шпата и фтористого натрия. Наибольшая толщина покрытия из кар бидотитана получается в реакцио{шой смеси, содержащей 50% ферротитана (ти тана) и 25% углеродистого ферромар-ч ганца, 5% фтористого натрия и 15% пла кового щпата Уменьшение содержания фтористого натрия менее 3% вызывает резкое умень шение диффузионных слоев, а при увел№чении более 5% происходит припекание смеси к иэдепиям. 73 Для ди(х|)узнойного iiaci.nueiiHH поворхность стальных и чугу1Ц |,гх изделий :«- читают до метал л ipiec кого бл(х;ка, промь вают соляной кислотой для оч11стки от загрязнения и загру кают в стальН1ле патроны, после чего засыпают слоем предложенной реакашогоюй смеси толщиной 10-15 мм. Патрон закрывают крышками и обмазывают огнеупорной глиной, Патрон с изделиями помещают в печь, где нагревают до 800-1000 С в течение 3-4 ч. Охлаждают патроны вместе с печью. После охлаждения детали выбивают из патронов, очищают от реакционной смеси металлическими щетками, промь вают водой и просушивают. Это позволяет получить на поверхности деталей за 3-4 ч при 800-900 С слой карбидов титана толщиной 40-12О мкм с концентрацией титана около 80%Ti , Н1гже слоя титана расположены зона тетанидов железа и марганца (Т|Ге,,Т-1Ми,Т/Ми;, ) толщиной 60-15О мкм, зона твердого раствора Рг Мм (аустенизированная зона) толщиной 50- 8Омкм и зона твор до1х раствора толщиной 12О-170 мкм. Общая толщина диффузионного слоя составляет 280-5ОО мкм, Микротвердость поверхностной зоны достигает Н5о 2700-3000 кг/мм В результате диффузионного насыщения в предлагаемом составе на поверхности деталей образуются покрытия светлосерого цвета, прочно связанные с основным металлом. При испытании на перешб покрытие не отслаивается и разрушается вместе с основным металлом. Результаты испытаний на образцах из стали 2О после насыщения при 800 С 4 ч представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 1971 |

|

SU432238A1 |

| Способ получения диффузионных покрытий на изделиях из стали и чугуна | 1976 |

|

SU668973A1 |

| Состав для титаномарганцирования стальных изделий | 1983 |

|

SU1170002A1 |

| Состав для диффузионного титанирования меди и ее сплавов | 1972 |

|

SU454281A1 |

| Смесь для диффузионной металлизации стальных изделий | 1976 |

|

SU633928A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Способ многопроходной сварки стальных конструкций, металлизированных алюминием | 1989 |

|

SU1636161A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Состав электродного покрытия для сварки углеродистых и низколегированных сталей | 1987 |

|

SU1438940A1 |

| СПОСОБ ДИФФУЗИОННОГО ТИТАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2012 |

|

RU2493289C1 |

Известная

Отсутст- 25 мкм вует 57 Предлагаемая смесь позволяет пoвь сить сопротивление раорушенню от гидроэросии в 2-5 раз. Предлагаемый состав позволяет полу чить диффузионное покрытие достаточной с высокой поверхностной твернтолщиныпри 800 С и может быть испольдостьюзован для повышения износцртойкости и coпpoтивляe Iocти разрушенюо от гидро- эрозии деталей машин, двигателей вн трегшего сгорания, различных конструкций судостроения. Фор-мула изобретения Порошковая смесь для диффузионного насышения металлов и сплавов, включающая ферротитан, плавиковый щпат и фтористый натрий, отличаюшая3тем, что, с целью снижения TeNv. с я перату1зы иас1, и увеличенля толщины покрытия, она допош1ител; но содержит ферромарганец при следующем соотношении компонентов, вес. %: Ферротитан (титан)4О-50 Ферромарганец25-4О Фтористый натрий3-5 Плавиковый шпатОстальное. Источники информащ1и, принятые во внимание при экспертизе 1.Защита металлов. М., Наука, 1972, 8, № 4, с. 508-509. 2.Металловедение и термическая обработка металлов. М., Машиностроение, 1970, № 6, с. 64-65. 3.Защитные покрытия на металлах. К., Наукова думка , 1971 выл. 4, с. 172.

Авторы

Даты

1980-04-30—Публикация

1976-07-19—Подача