11438940

Изобретение относится к материалам

ме ни

для электродуговои сварки и может быть использовано как нокрытие электродов, предназначенных для сварки конструкций из углеродистых и низколегированных сталей, в частности для сварки кольцевых стыков трубоцрово- дов. , ,;

Цель изобретения - повышение проч ности металла шва при высокопроизводительной сварке низколегированных сталей повьш1енной. прочности.

Лигатура имеет следующий состав, мае. %: ванадий 5-10, молибден 5-10, титан 3-15, алюминий - остальное.

Отвальный ишак шахтных печей никелевого производства является отходом производства. В покрытии примене

ухудшает фор:-шрование

шлак следующего состава, мае. %: мость шлаковой корки.

30

52; СаО 22; MgO 7,2; FeO 7,А; Ni 0,04; Со 0,01; 1,0.

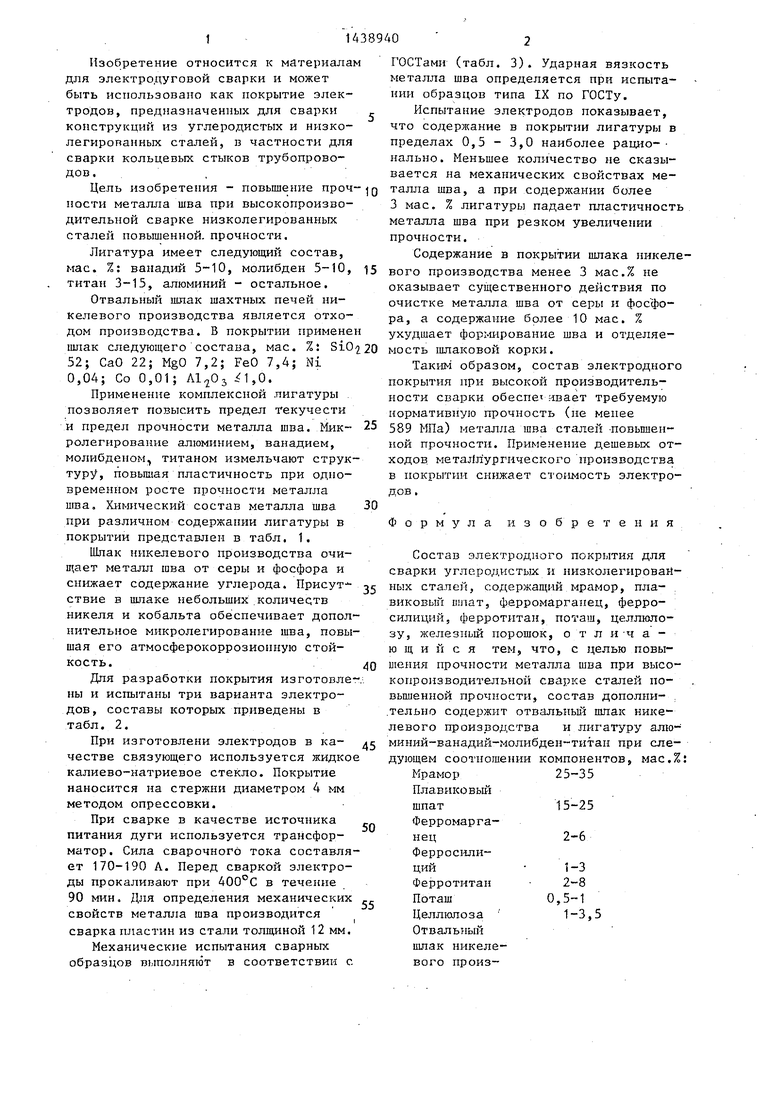

Применение комплексной лигатуры позволяет повысить предел текучести и предел прочности металла шва. Мик- 25 ролегирование алюминием, ванадием, молибденом, титаном измельчают структуру, повьш1ая пластичность при одновременном росте прочности металла шва. Химический состав металла шва при различном содержании лигатуры в покрытии представлен в табл. 1.

Шлак никелевого производства очищает металл шва от серы и фосфора и снижает содержание углерода. Присут- ствие в шлаке небольших количеств никеля и кобальта обеспечивает дополнительное микролегирование шва, повышая его атмосферокоррозионную стойкость.40

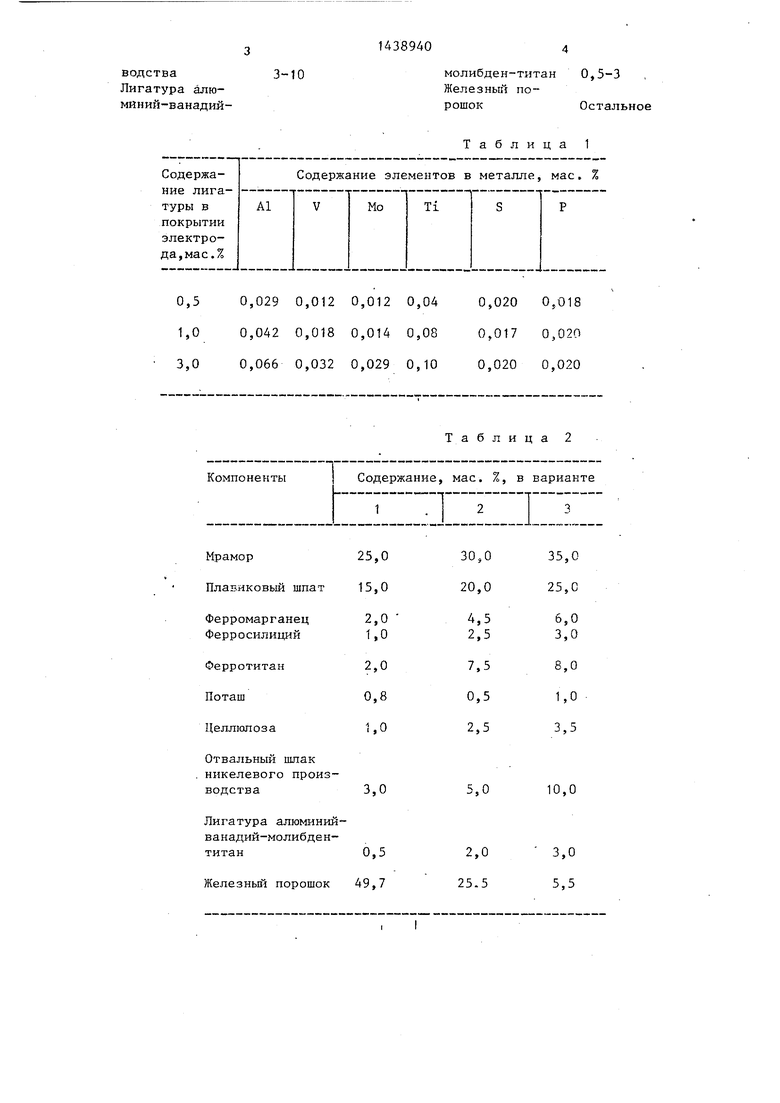

Для разработки покрытия изготовлег. ны и испытаны три варианта электродов, составы которых приведены в табл. 2.

При изготовлени электродов в ка- честве связующего используется жидкое калиево-натриевое стекло. Покрытие наносится на стержни диаметром 4 мм методом опрессовки.

При сварке в качестве источника питания дуги используется трансформатор. Сила сварочного тока составляет 170-190 А. Перед сваркой электроды прокаливают при 400°С в течение 90 мин. Для определения механических свойств металла шва производится сварка пластин из стали толщиной 12 мм.

Механические испытания сварных образцов выполняют в соответствии с

HaKWt-i образом, сост покрытия при высокой п ности сварки обеспе лв нормативну о прочность 589 МПа) металла шва с ной прочности. Примене ходов мета;(лургическог в покрытии снижает сто дов .

Формула изоб

Состав электродного сварки углеродистых и 35 ных сталей, содержащий виковый шпат, ферромар силиций, ферротитан, п зу, железный порошок, ю щ и и с я тем, что, шения прочности металл копроизводительной сва вьш1енной прочности, со .тельно содержит отваль левого производства миний-ванадий-молибден дующем соотношении ком

50

55

талла шва,

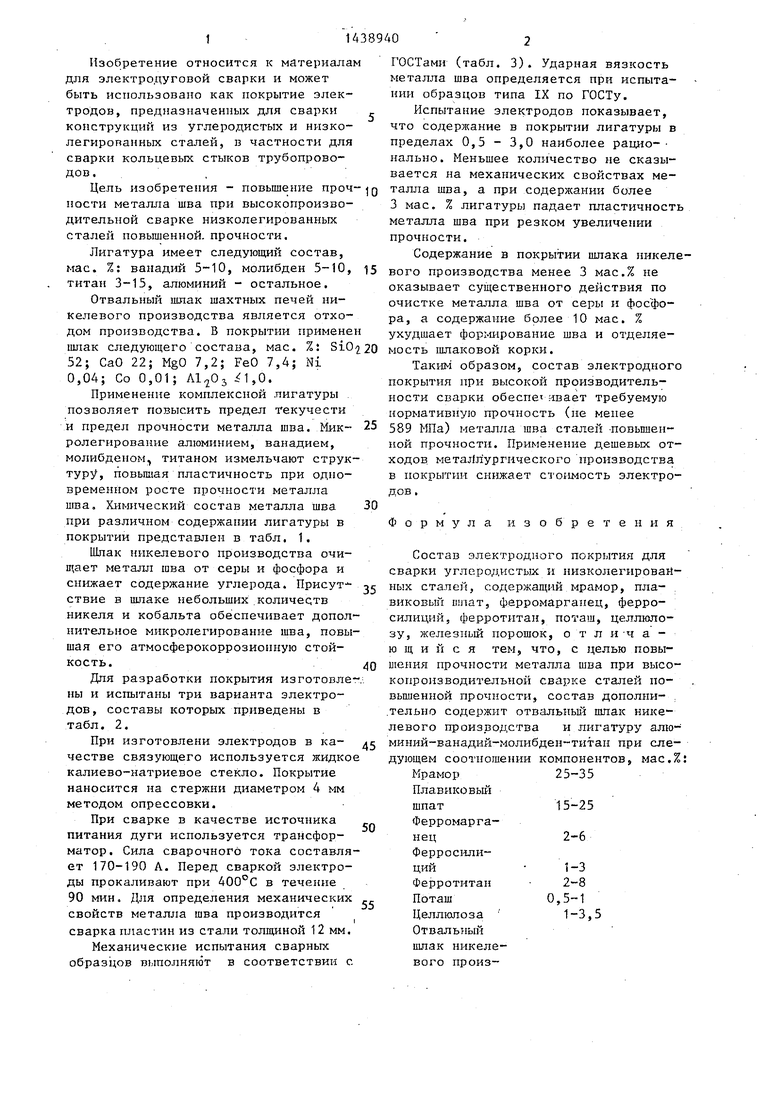

ГОСТами (табл. 3). Ударная вязкость металла шва определяется при испытании образцов типа IX по ГОСТу.

Испытание электродов показывает, что содерлсание в покрытии лигатуры в пределах 0,5 - 3,0 наиболее радио-- нально. Меньшее количество не сказывается на механических свойствах меа при содержании более 3 мае. % лигатуры падает пластичность металла шва при резком увеличении прочности.

Содержание в покрытии шлака никелевого производства менее 3 мас.% не оказывает существенного действия по очистке металла шва от серы и фосфора, а содержание более 10 мае. %

ухудшает фор:-шрование шва и отделяе-

мость шлаковой корки.

HaKWt-i образом, состав электродного покрытия при высокой производительности сварки обеспе лвает требуемую нормативну о прочность (не менее 589 МПа) металла шва сталей -повьпиен- ной прочности. Применение дешевых отходов мета;(лургического производства в покрытии снижает стоимость электродов .

Формула изобретения

Состав электродного покрытия для сварки углеродистых и низколегировай- ных сталей, содержащий мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, поташ, целлюлозу, железный порошок, о т л и -ч а - ю щ и и с я тем, что, с целью повышения прочности металла шва при высокопроизводительной сварке сталей по- вьш1енной прочности, состав дополни- , .тельно содержит отвальный шлак никелевого производства и лигатуру алю- миний-ванадий-молибден-титан при следующем соотношении компонентов, мас.%:

водства Лигатура алю- мйний-ванадий3-10

титан по

0,5-3 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1994 |

|

RU2069136C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2006 |

|

RU2307727C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

Изобретение относится к материалам для электродуговой сварки, в частности к составам электродного покрытия для сварки углеродистых и низколегированных сталей повышенной прочности. Целью изобретения является повышение прочности металла шва при высокопроизводительной сварке низколегированных сталей повышенной прочности. Повьш1ение предела прочности и предела текучести сварного шва достигается за счет микролегирования металла шва ванадием, алюминием, молибденом, титаном путем введения в состав покрытия лигатуры алюминий- ванадий-молибден-титан в количестве 0,5-3 мае. %, а также никелем и кобальтом, в результате введения в состав покрытия 3-10 мае. % отвального . шлака никелевого производства, который, кроме того, очищает металл шва от серы и фосфора и снижает содержание углерода. Состав покрытия фтористо-кальциевого типа также содержит, мае. %: ьфамор плавиковый шпат 15-25; ферромарганец 2-6; ферросилиций 1-3; ферротитан 2-8; поташ 0,5-1; целлюлоза 1-3,5, Производительность сварки повьпиается за счет содержания в покрытии железного пороштса. 3 табл. 1C (Л 4;: со 00 4;

Таблица 1

Содержание элементов в металле, мае, % А1 V Мо Ti S Р

0,029 0,012 0,012 0,04 0,020 0,018 0,042 0,018 0,014 0,08 0,017 0,020 0,066 0,032 0,029 0,10 0,020 0,020

Таблица 2 оненты Содержание, мае. %, в варианте

in riimi.

Мрамор

Плавиковый шпат

Ферромарганец

Ферросилиций

Ферротитан

Поташ

Целлюлоза

Отвальный шлак никелевого производетва

Лигатура алюминий- ванадий-молибдентитан

Железньй порошок

0,0 0,0

4,5

2,5

7,5 0,5

2,5

5,0

2,0 5.5

35,0 25,0

6,0

3,0

8,0

1,0

Г 5

10,0

3,0 5,5

490-500

500-520

520-530

600-650 650-680 630-650

Таблица 3

190-240 180-240 190-260

50-85 51-80 49-50

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1985 |

|

SU1258666A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-29—Подача