Изобретение относится к сварке и предназначено для ручной дуговой сварки стальных конструкций, металлизированных алюминием слоем 350--450 мкм.

Целью изобретения является повышение качества металла шва при сварке конструкций, работающих при отрицательных температурах.

Способ многопроходной сварки стальных конструкций, металлизированных алюминием, заключается в последовательном выполнении корневого и заполняющих слоев электродами из малоуглеродистой проволоки с покрытием на основе плавикового шпата, титансодержащего компонента.

мрамора, ферромарганца и фтористого соединения натрия, в покрытие дополнительно вводят хлористый натрий и кремнесодержа- щий компонент, при этом для выполнения корневого слоя шва используют в качестве титансодержащего компонента рутиловый концентрат, а кремнесодержащего - кварцевый песок.

Сварка стальных конструкций, металлизированных алюминием до 450 мкм, производится в зависимости от толщины свариваемого металла не менее, чем за два прохода. Корневой слой шва выполняют электродом с покрытием следующего состава, мас.%:

о

GJ О

Плавиковый шпат7,0-9,0

Рутиловый концентрат 9,0-29,0 Кварцевый песок3,0-3,5

Фторид натрия7,0-1Z,5

Хлорид натрия2,0-2.5

Ферромарганец6,0-11,5

МраморОстальное

а заполняющие слои шва выполняют электродом с покрытием следующего состава, мас.%:

Плавиковый шпат7,0-19,0

Ферротитан9,0-15,5 .

Ферросилиций3,0-3,5

Фторид натрия5,0-12,5

Хлорид натрия0,1-0,5

Ферромарганец4,0-10,0

МраморОстальное

В том случае, когда заполняют корневой слой шва при V-образной разделке, в сварочной ванне и зоне дуги находится большее количество сильного раскислителя алюминия, чем при выполнении заполняющих слоев шва, так как свариваемые кромки покрыты слоем алюминия. Поэтому для образования соответствующей шлаковой системы, эффективно удаляющей неметаллические включения, используют в качестве титансодержащего компонента рутиловый концентрат, а в качестве кремнесодержа- щего - кварцевый песок, так как в шлаковой системе МпО-5Ю2-А 20з они вызывают повышенную ее активность и способствуют более лучшей рафинирующей обработке расплавленного металла сварочной ванны от оксидов алюминия.

При выполнении заполняющих слоев титансодержащему и кремнесодержащему компонентам предъявляются в большей степени требования, как к раскислителям и легирующим, т.е. способным не только образовывать легкоплавкую эвтектику, а в большей степени обеспечить необходимые механические свойства металлу шва, в частности вязкие, поэтому в этом случае используют ферротитан и ферросилиций.

Содержание окисленного алюминия в исходном состоянии в покрытии, нанесенном газотермическим напылением, достигает 20% от общего содержания алюминия. Этот окисленный алюминий переходит в сварочную ванну в твердом состоянии благодаря тому, что средняя температура плавления этих оксидов 2050°С, тогда как средняя температура сварочной ванны 1600- 1700°С. Остальные 80% алюминия окисляются следующим образом.

Окисление чистого алюминия при разложении мрамора происходит следующим образом:

СаСОз + С02 ;

2С02 - 2СО-Ю2 ;

4AI + 302

Окисление в сварочной ванне происходит за счет большего сродства алюминия к кислороду по сравнению с марганцем и железом. Последние из покрытия окисляются за счет протекания реакции окисления кислородом в результате плавления электродного покрытия и стального стержня, а также переноса капли электродного металла через дуговой промежуток перед поступлением в сварочную ванну:

ЗРеО + 2А1 + ЗРе

Окисление происходит в самой ванне за счет содержания в ней растворенного кислорода. Исследованиями установлено, что содержание растворенного кислорода в металле шва, полученного при сварке

электродом с основным типом покрытия стали, металлизированной алюминием, достигает 0,0486% от массы металла шва, а содержание оксидов алюминия в металле шва составляет ориентировочно 0,014% от

массы металла шва. Поэтому введение в состав покрытия электрода дополнительного окислителя в виде железной окалины приводит к еще большему засорению металла шва или затруднению удаления оксидов из сварочной ванны.

Удаление оксидов из сварочной ванны осуществляется за счет протекания реакции

6NaCI + + 3NaO с образованием легкоплавких соединений

алюминия и образования А 202р2-оксифто- рида алюминия, а также за счет перевода в шлак оксидов алюминия с образованием легкоплавких эвтектик шлаковой системы: СаО - CaF2 - .

Суммарное содержание фтористых кальция и натрия, а также хлористого натрия позволяет поддерживать устойчивость процесса дуговой сварки и, кроме того, удалить оксиды алюминия из металла сварочной ванны путем перевода этих тугоплавких соединений (А120з) в легкоплавкие (, AI202F2) и дальнейшему переходу их в сварочный шлак. Нарушение общей суммы в меньшую сторону ведет к засорению невыведенными оксидами металла шва, снижению его пластичногти, а в большую сторону - к нарушению стабильности горения дуги. Фторид натрия и хлорид натрия используются для образования легкоплавких соединений алюминия, перевода оксидов алюминия в оксифториды, хлориды алюминия. Снижение или повышение процентного содержания плавикого шпата приводит к

нарушению образования тройной легкоплавкой шлаковой системы.

Ферромарганец и ферросилиций играют роль легирующих элементов и участвуют в образовании шлаковой системы: МпО- 5Ю2-А12Оз.

Мрамор используется для получения основы легкоплавкой шлаковой системы СаО - CaF2 - .

Изготовление экспериментальных партий электродов проводят по известной технологии. Покрытия наносят на стержни диаметром 3 и 4 мм из проволоки Св08А.

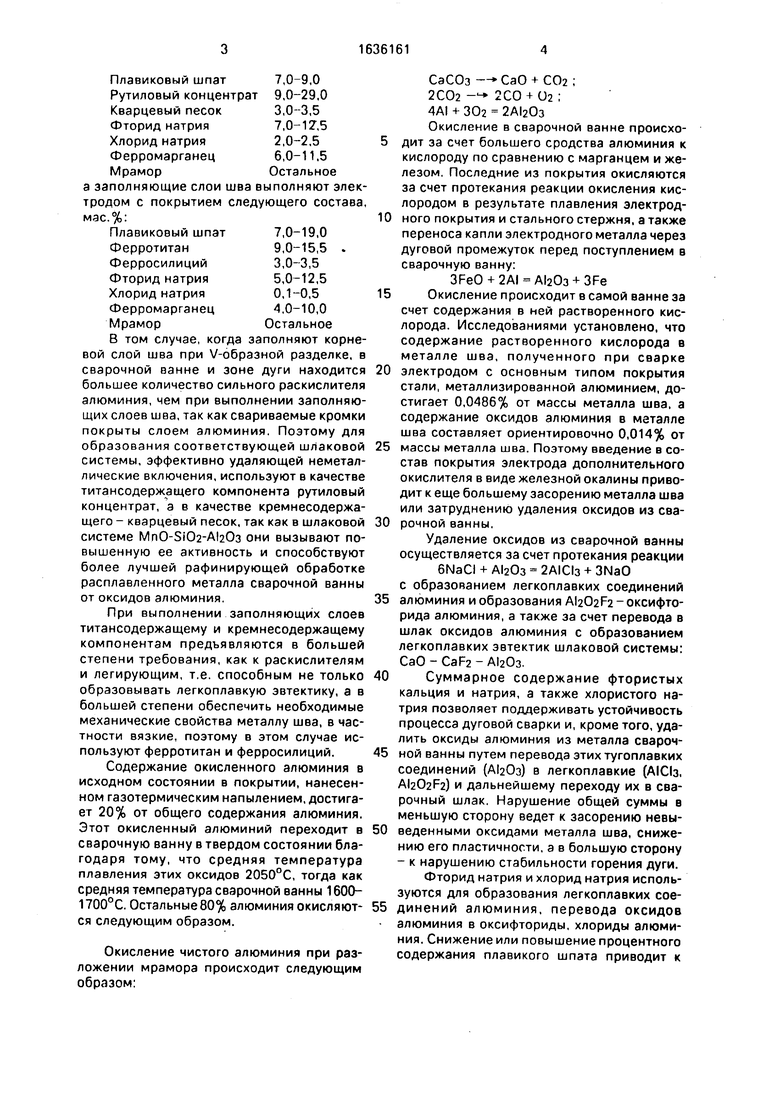

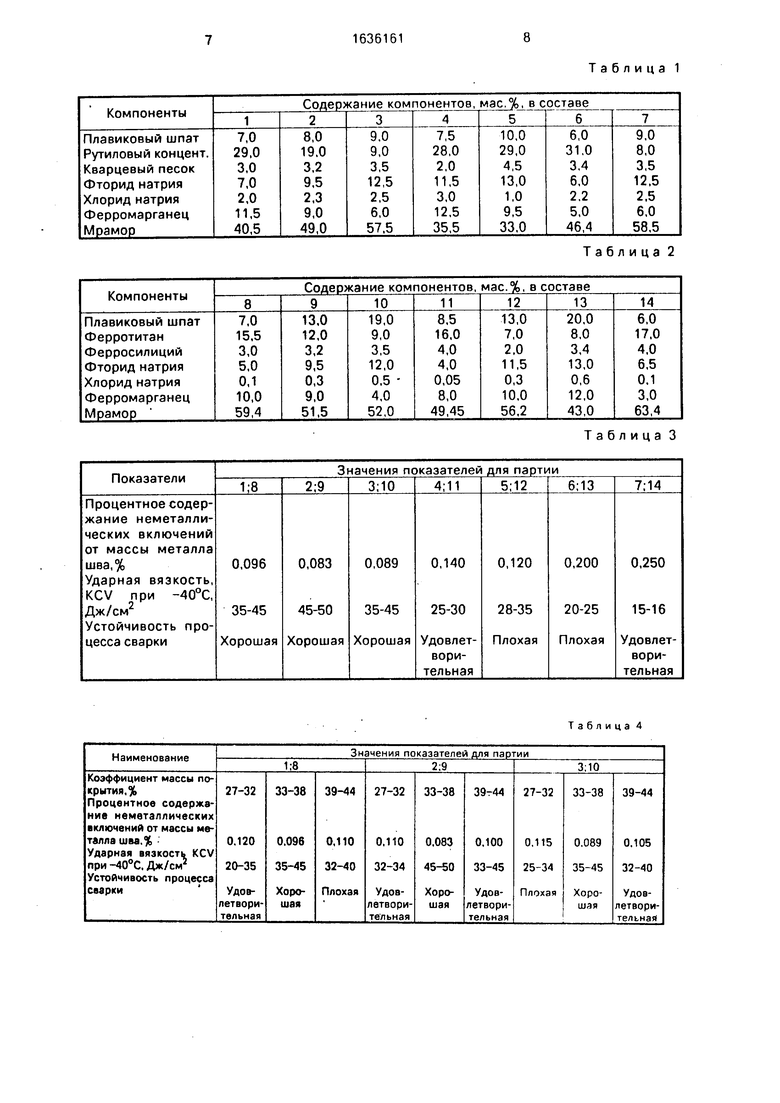

Состав сухой шихты покрытия электродов для сварки корневого слоя шва приведен в табл.1, а для сварки заполняющих слоев шва - в табл.2.

Для приготовления обмазочной массы используют калиево-натриевое стекло. Составы 1-7 наносят на стержни диаметром 3 мм, а составы 8-14 - на стержни диаметром 4 мм.

Проводят испытания электродов при ручной сварке стальных труб размером $ 219x10x300 мм с металлизированной алюминием наружной цилиндрической поверхностью и конусной поверхностью кромок У-образной разделкой. Металлизированное покрытие наносят газотермическим напылением и его толщина колеблется в пределах 300-450 мкм. Корневой слой шва выполняют электродами с покрытиями 1-7 состава (табл. 1), при этом режим сварки следующий: напряжение U 26-28 В, сварочный ток I 110-120 А. Заполняющие слои шва выполняют электродами с покрытиями состава 8-14 (табл.2), режим сварки в этом случае следующий: напряжение U 27-29 В, сварочный ток I 150-160 А.

В обоих случаях ток постоянный, обратной полярности. Сварку проводят в нижнем поворотном положении. Используют электроды с составами 1-7 и 8-14 в различных сочетаниях. При сварке производят оценку сварочно-технологических свойств различных сочетаний электродов на устойчивость процесса сварки, формирование шва и отделимость шлака, разбрызгивание, наличие пористости и подрезов.

Из сварных соединений изготавливают шлифы для микроисследования на определение процентного содержания неметаллических оксидных включений в металле шва, отнесенного к массе металла шва, а также образцы для их испытания на ударный изгиб по типу XV (надрез острый). В результате проведенных испытаний отбирают для анализа сочетание электродов, приведен- ное в табл.3.

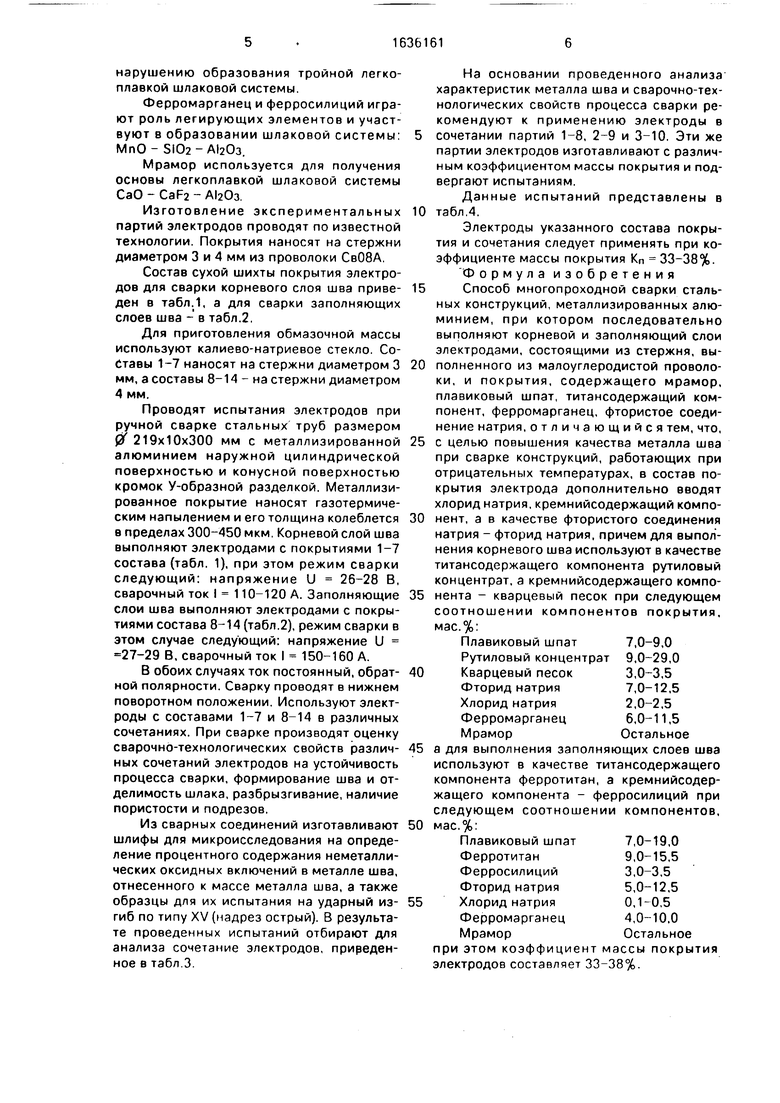

На основании проведенного анализа характеристик металла шва и сварочно-технологических свойств процесса сварки рекомендуют к применению электроды в сочетании партий 1-8, 2-9 и 3-10. Эти же партии электродов изготавливают с различным коэффициентом массы покрытия и подвергают испытаниям.

Данные испытаний представлены в табл.4.

Электроды указанного состава покрытия и сочетания следует применять при коэффициенте массы покрытия Кп 33-38%.

Формула изобретения Способ многопроходной сварки стальных конструкций, металлизированных алюминием, при котором последовательно выполняют корневой и заполняющий слои электродами, состоящими из стержня, вы- полненного из малоуглеродистой проволоки, и покрытия, содержащего мрамор, плавиковый шпат, титансодержащий компонент, ферромарганец, фтористое соединение натрия, отличающийся тем, что, с целью повышения качества металла шва при сварке конструкций, работающих при отрицательных температурах, в состав покрытия электрода дополнительно вводят хлорид натрия, кремнийсодержащий компо- нент, а в качестве фтористого соединения натрия - фторид натрия, причем для выполнения корневого шва используют в качестве титансодержащего компонента рутиловый концентрат, а кремнийсодержащего компо- нента - кварцевый песок при следующем соотношении компонентов покрытия, мас.%:

Плавиковый шпат7,0-9,0

Рутиловый концентрат 9,0-29,0 Кварцевый песок3,0-3,5

Фторид натрия7,0-12,5

Хлорид натрия2,0-2,5

Ферромарганец6,0-11,5

МраморОстальное

а для выполнения заполняющих слоев шва используют в качестве титансодержащего компонента ферротитан, а кремнийсодержащего компонента - ферросилиций при следующем соотношении компонентов, мас.%:

Плавиковый шпат7,0-19,0

Ферротитан9,0-15,5

Ферросилиций3,0-3,5

Фторид натрия5,0-12,5

Хлорид натрия0,1-0,5

Ферромарганец4,0-10,0

МраморОстальное

при этом коэффициент массы покрытия электродов составляет 33-38%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Флюс для сварки сталей,покрытых алюминием | 1985 |

|

SU1274894A1 |

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2371291C2 |

| ФЛЮС ДЛЯ СВАРКИ СТАЛЕЙ, ПОКРЫТЫХ АЛЮМИНИЕМ | 2004 |

|

RU2279342C2 |

| ЭЛЕКТРОД МАРКИ ЭА-868/20 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ ПЕРЛИТНОГО И АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2268128C1 |

| ФЛЮС ДЛЯ СВАРКИ СТАЛЕЙ С АЛЮМИНИЕВЫМ ПОКРЫТИЕМ | 2007 |

|

RU2355542C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

Изобретение относится к сварке и предназначено для ручной сварки стальных конструкций, металлизированных алюминием слоем 350-450 мкм. Цель изобретения - повышение качества металла шва при сварке конструкций, работающих при отрицательных температурах. Способ многопроходной сварки стальных конструкций, металлизированных алюминием, заключается в последо- вательном выполнении корневого и заполняющих слоев электродами, стержень которых выполняют из малоуглеродистой проволоки. Покрытие для сварки корневого шва содержит, мас.%: плавиковый шпат 7- 9, рутиловый концентрат 9,0-29,0, Кварцевый песок 3-3,5, фторид натрия 7-12,5, хлорид натрия 2-2,5, ферромарганец 6-11.5, мрамор - остальное. Покрытие для сварки последующих, заполняющих слоев содержит, мас.%: плавиковый шпат 7-19, ферро- титан 9-15,5, ферросилиций 3-3,5, фторид натрия 5-12,5, хлорид натрия 0,1-0,5, ферромарганец 4-10 и остальное - мрамор. Коэффициент массы покрытия электродов 33-38%. 4 табл. (Л С

Таблица 2

Таблица 3

Таблица 4

| Флюс для сварки сталей,покрытых алюминием | 1985 |

|

SU1274894A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-23—Публикация

1989-03-03—Подача