каждая разделительная пластина по обе стороны снабя ена направляющими элементами.

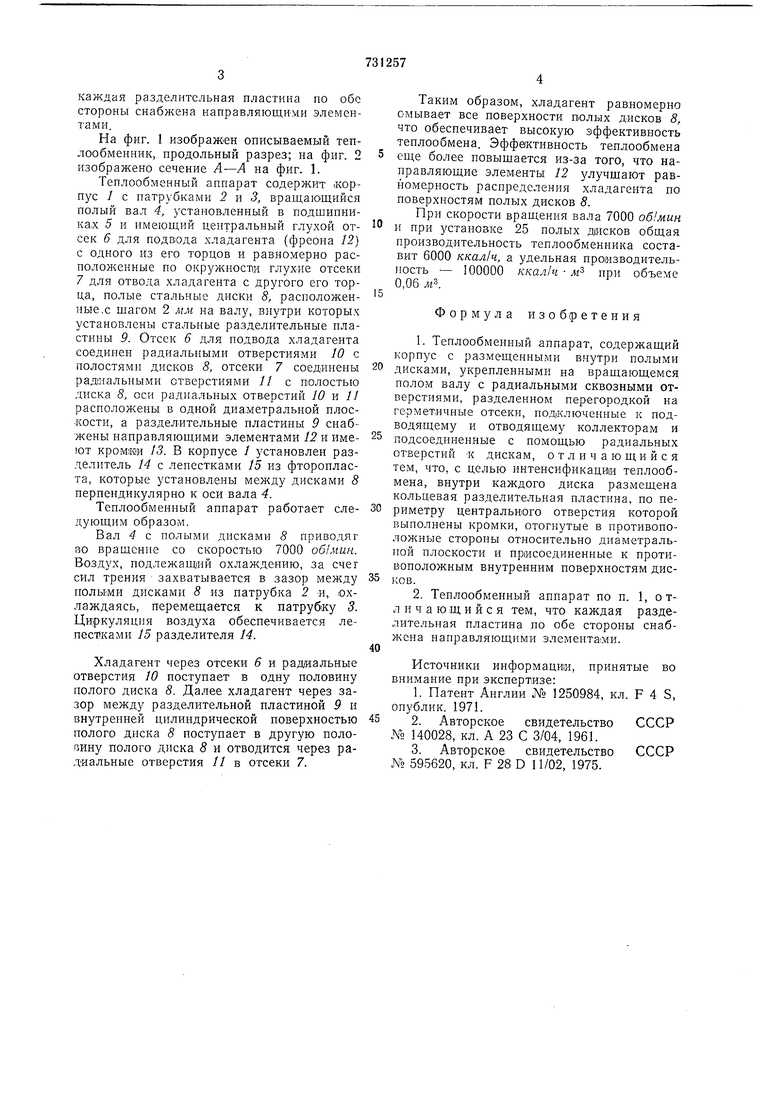

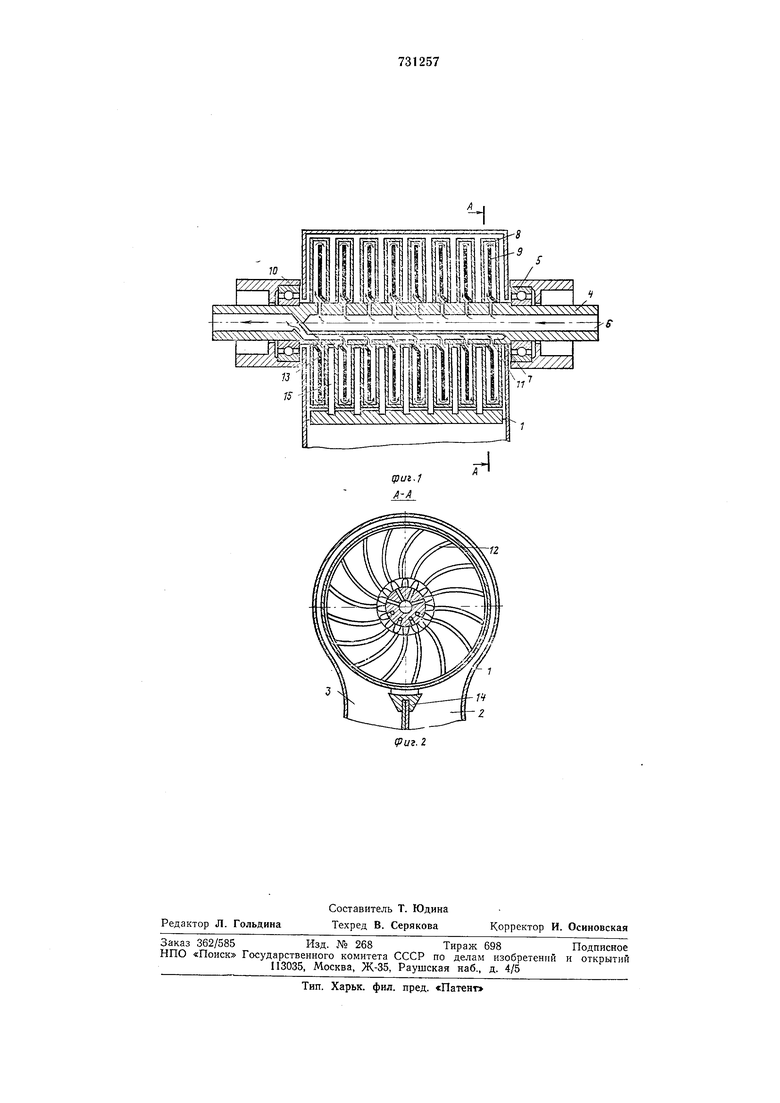

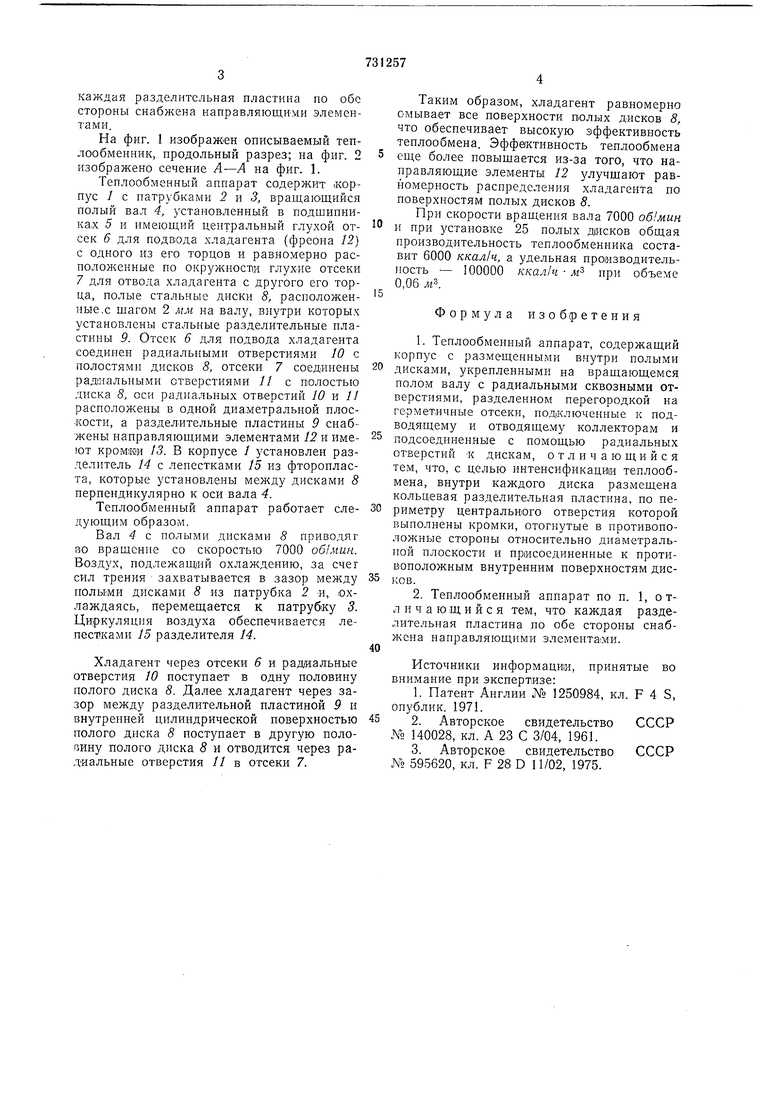

На фиг. 1 изображен описываемый теплообменник, продольный разрез; на фиг. 2 изображено сечение А-А на фиг. 1.

Теплообменный аппарат содержит корпус / с патрубками 2 и 3, вращающийся полый вал 4, установленный в подщипника.х 5 и имеющий центральный глухой отсек 6 для подвода хладагента (фреона 12} с одного из его торцов и равномерно расположенные по окружности глухие отсеки 7 для отвода хладагента с другого его торца, полые стальные диски 8, расположенные.с щагом 2 мм на валу, внутри которых установлены стальные разделительные пластины 9. Отсек 6 для подвода хладагента соединен радиальными отверстиями 10 с полостями дисков 8, отсеки 7 соединены радиальными отверстиями // с полостью диска 8, оси радиальных отверстий 10 и // расположены в одной диа.метральной плос-кости, а разделительные пластины 9 снабжены направляющими элементами 12 и имеют кромдш 13. В корпусе / установлен разделитель 14 с лепестками 15 из фторопласта, которые установлены между дисками 8 перпендикулярно к оси вала 4.

Теплообмеипый аппарат работает следующим образом.

Вал 4 с полыми дисками 8 приводят во вращение со скоростью 7000 об/мин. Воздух, подлежащий охлаждению, за счет сил трения захватывается в зазор между полыми дисками 8 из патрубка 2 л, охлаждаясь, перемещается к патрубку 5. Циркуляция воздуха обеспечивается лепестками 15 разделителя 14.

Хладагент через отсеки 6 и радиальные отверстия 10 поступает в одиу половину полого диска 8. Далее хладагент через зазор между разделительной пластиной 9 и внутрепией цилиндрической поверхностью полого диска 8 поступает в другую полоайну полого диска 8 и отводится через радиальные отверстия 11 в отсеки 7.

Таким образом, хладагент равномерно омывает все поверхности полых дисков 8, что обеспечивает высокую эффективность теплообмена. Эффективиость теплообмена еще более повыщается из-за того, что направляющие элем-енты 12 улучшают равномерность распределения хладагента по поверхностям полых дисков 5.

При скорости вращения вала 7000 об .мин и при установке 25 полых дисков общая производительность теплообменника составит 6000 ккал/ч, а удельная производительность - 100000 ккал/ч м при объеме

0,06 м

Формула изобретения

1.Теплообменный аппарат, содержащий корпус с размещенными внутри полыми дисками, укрепленными на вращающемся полом валу с радиальными сквозными отверстиями, разделенном перегородкой на герметичные отсеки, подключенные к подводящему и отводящему коллекторам и подсоединенные с помощью радиальных отверстий « дискам, отличающийся тем, что, с целью интенсификации теплообмена, внутри каждого диска размещена кольцевая разделительная пластина, по периметру центрального отверстия которой выполнены кромки, отогнутые в противоположные стороны относительно диаметральной плоскости и присоединенные к противоположным внутренним поверхностям дисков.

2.Теплообменный аппарат по п. 1, отличающийся тем, что каждая разделительная пластина по обе стороны снабжена направляющими элементами.

Источники информации, принятые во внимание при экспертизе:

1. Патент Англии ° 1250984, кл. F 4 S, опублик. 1971.

5 2. Авторское свидетельство СССР .42 140028, кл. А 23 С 3/04, 1961.

3.Авторское свидетельство СССР Л 595620, кл. F 28 D 11/02, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменный аппарат | 1979 |

|

SU823808A2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2072491C1 |

| Центробежный пленочный теплообменный аппарат | 1981 |

|

SU991128A1 |

| Реактор | 1979 |

|

SU852341A1 |

| Теплообменник | 1985 |

|

SU1295190A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2029214C1 |

| ПЛЕНОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ А.Д. КОРНЕЕВА | 2007 |

|

RU2341747C1 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ И ОХЛАЖДЕНИЯ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185234C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1996 |

|

RU2119629C1 |

Авторы

Даты

1980-04-30—Публикация

1978-08-28—Подача