ся под током не менее 10 мин для проникновения электролита в поры. Для ускорения проникновения электролита в поры и трещины покрытия рекомендуется подавать в трубопровод давление 10-15 кгс/см 3,

Недостатками устройства являются низкие производительность и чувствительность, так как для проникновения эл ектролита в поры до подложки требуется длительное время. Кроме того, устрой-ство позволяет определить лишь наличие дефекта в покрытии, а не место его расположения.

Цель изобретения - повышение производительности контроля и чувствительности устройства.

Поставленная цель достигается тем, что устройство снабжено поплавком, устанавливаемым в трубе на поверхности электролита, -по крайней мере одним источником ультразвуковых колебаний, размещенным на поплавке, и указателем уровня электролита.

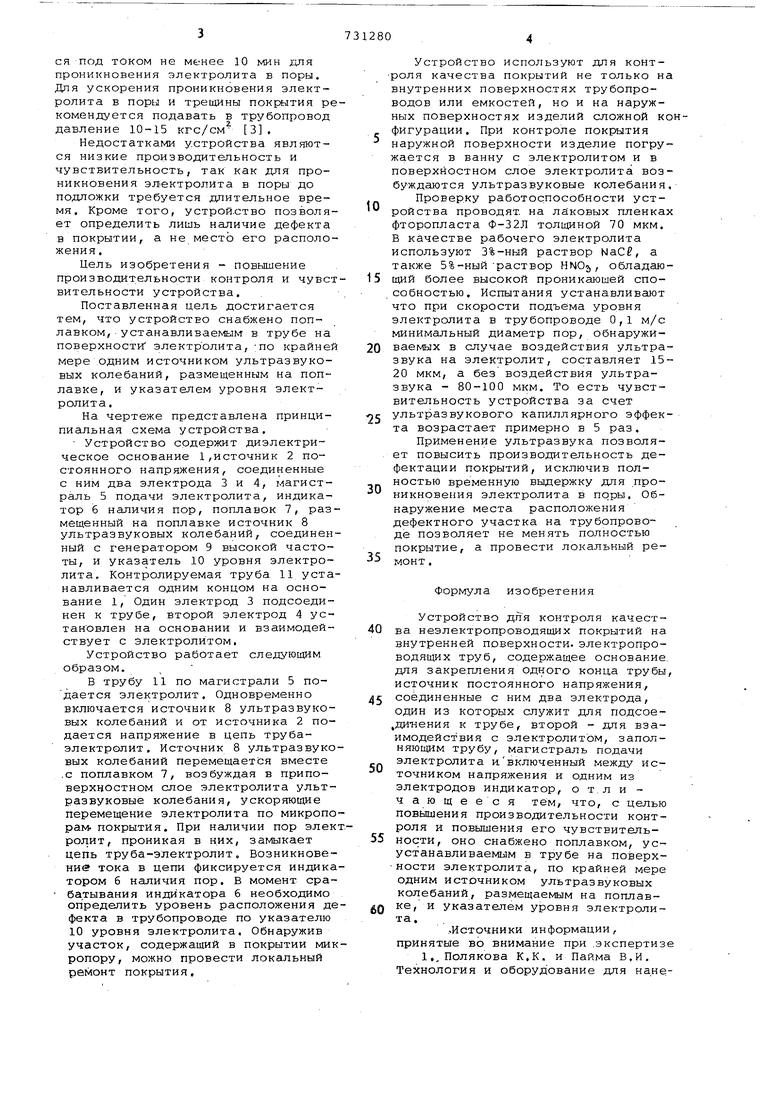

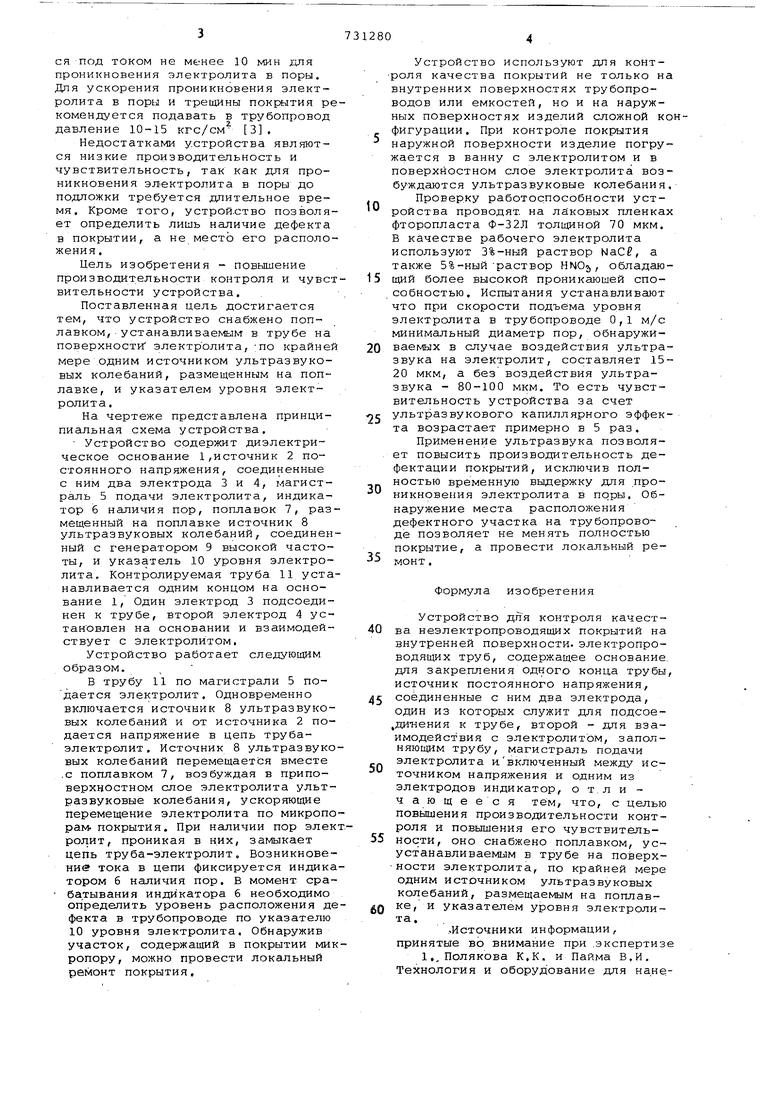

На чертеже представлена принципиальная схема устройства.

Устройство содержит диэлектрическое основание 1,источник 2 постоянного напряжения, соединенные с ним два электрода 3 и 4, магистраль 5 подачи электролита, индикатор 6 наличия пор, поплавок 7, размещенный на поплавке источник 8 ультразвуковых колебаний, соединенный с генератором 9 высокой частоты, и указатель 10 уровня электролита. Контролируемая труба 11 устанавливается одним концом на основание 1, Один электрод 3 подсоединен к трубе, второй электрод 4 установлен на основании и взаимодействует с электролитом.

Устройство работает cлeдyюш м образом.

В трубу 11 по магистрали 5 подается электролит. Одновременно включается источник 8 ультразвуковых колебаний и от источника 2 подается напряжение в цепь трубаэлектролит. Источник В ультразвуковых колебаний перемещается вместе .с поплавком 7, возбуждая в приповерхностном слое электролита ультразвуковые колебания, ускоряющие перемещение электролита по микропорам, покрытия. При наличии пор элекролит, проникая в них, замыкает цепь труба-электролит. Возникновение тока в цепи фиксируется индикатором б наличия пор. В момент срабатывания индикатора 6 необходимо определить уровень расположения дефекта в трубопроводе по указателю 10 уровня электролита. Обнаружив участок, содержащий в покрытии микропору, можно провести локальный ремонт покрытия.

Устройство используют для контроля качества покрытий не только н внутренних поверхностях трубопроводов или емкостей, но и на наружных поверхностях изделий сложной кфигурации. При контроле покрытия наружной поверхности изделие погружается в ванну с электролитом и в поверхностном слое электролита возбуждаются ультразвуковые колебания

Проверку работорпособности устройства проводят, на лйковых пленка фторопласта Ф-32Л толщиной 70 мкм. В качестве рабочего электролита используют 3%-ный раствор NaCf, а также 5%-ный-раствор HNOo,, обладающий более высокой проникающей способностью. Испытания устанавливают что при скорости подъема уровня электролита в трубопроводе 0,1 м/с минимальный диаметр пор, обнаруживаемых в случае воздействия ультразвука на электролит, составляет 1520 мкм, а без воздействия ультразвука - 80-100 мкм. То есть чувствительность устройства за счет ультразвукового капиллярного эффекта возрастает примерно в 5 раз.

Применение ультразвука позволяет повысить производительность дефектации покрытий, исключив полностью временную выдержку для .проникновения электролита в поры. Обнаружение места расположения дефектного участка на трубопроводе позволяет не менять полностью покрытие, а провести локальный ремонт ,

Формула изобретения

Устройство для контроля качества неэлектропроводящих покрытий на внутренней поверхности, электропроводящих труб, содержащее основание для закрепления одного конца трубы источник постоянного напряжения, соединенные с ним два электрода, один из которых служит для подсое,ди-нения к трубе, второй - для взаимодействия с электролитом, заполняющим трубу, магистраль подачи электролита ивключенный между источником напряжения и одним из электродов индикатор, о т. л и чающееся тем, что, с целью повышения производительности контроля и повышения его чувствительности, оно снабжено поплавком, усустанавливаемым в трубе на поверхности электролита, по крайней мере одним источником ультразвуковых колебаний, размещаемым на поплавке, и указателем уровня электролита.

..Источники информации,

принятые во внимание при .экспертиз

1., Полякова К,К, и Пайма В,И, Технология и оборудование для на.несени я порошковых полимерных покрытий, м., Машиностроение 197Э с. 124-125.

2. Диплом № 109 на открытие Ультразвуковой капиллярный эффект, - Бюллетень 5, 1972, с. 3.

3. Полякова К.К. и Конопляный B.C. Защитные покрытия труб. М., Металлургия, 1975 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Щуп для контроля качества неэлектропровдящих покрытий на электропроводящем основании | 1977 |

|

SU655896A1 |

| Устройство для контроля качества неэлектропроводящих покрытий | 1981 |

|

SU987505A1 |

| Устройство для контроля качества неэлектропроводящих покрытий на внутренней поверхности электропроводящих труб | 1980 |

|

SU920497A1 |

| Способ контроля герметичности химического источника тока | 1990 |

|

SU1709435A1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2075557C1 |

| Способ обнаружения локальных дефектов внутренних диэлектрических покрытий металлических аппаратов | 1988 |

|

SU1589180A1 |

| Способ измерения концентрации кислорода в жидких средах и устройство для его осуществления | 1988 |

|

SU1518770A1 |

3ntHmpoiiutn

Авторы

Даты

1980-04-30—Публикация

1977-11-14—Подача