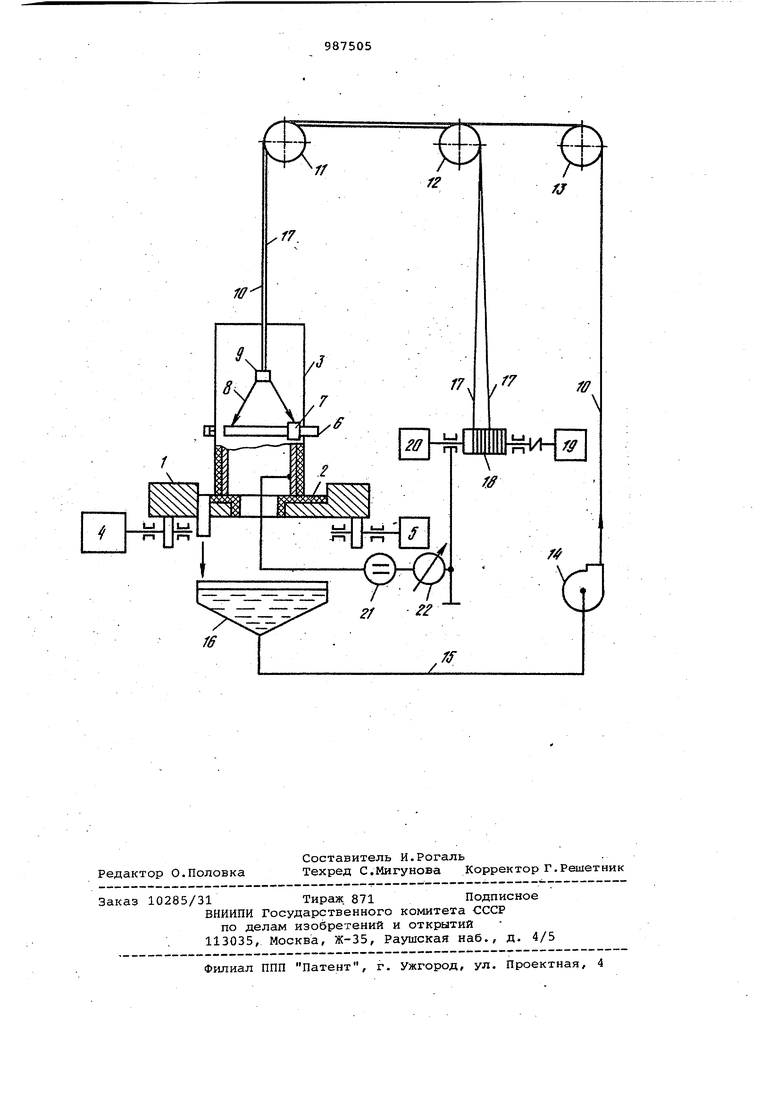

Изобретение относится к контрольно-измерительной технике и может быт использовано для контроля качества покрытий ответственных металлических изделий, используемых в химическом мшииностроении. Надежность, долговечность, безопасность устройств и аппаратов/-.работающих в агрессивных средах, требу ют защиты поверхности изделий изоляционными покрытиями. На некоторых этапах производства возникает необходимость проведения массового контроля качества покрытий и выявления дефектов, в частности пр колов, прорывов, несплошноети, расслойки и др. Известны способы контроля качества покрытий электропроводящих изделий неэлектропроводящими материалами с помощью взаимного перемещения элек родов, помещенных в диэлектрический сосуд, заполненный электролитомС. Электроды могут иметь фиксированное положение, а уровень электролита в сосуде определяется дозировкой. Если сосуд выполнен из электропроводящего материала, а внутренняя поверхность его изолирована неэлектропроводящим покрытием, то неудовлетворительное качество покрытия определяется наличием электрической цепи через дефектные зоны. Однако при значительных габаритах сосуда производительность контроля таким способом невелика. Наиболее близким по технической сущности является устройство для контроля качества неэлектропровод щих покрытий на внутренней поверхности электропроводящих труб, содержащее источник постоянного напряжения, соединенные с ним первый и второй электроды, из которых первый расположен на наружной поверхности трубы, а второй .установлен с возможностью перемещения внутри трубы вдоль ее оси на неэлектропроводнрм покрытии и соединенс магистралью подачи электролита . При этом второй электрод выполнен в виде поплавка, размещенного на поверхности электролита, заполняющего трубу 2 . Недостатком известного устройства является низкая производительность, особенно при контроле крупногабаритных изделий, объем которых достигает нескольких десятков кубических метров. В случае выявления дефектов неэлектропроводящего покрытия на внутренней поверхности электропроводящих труб, требуются значительные за раты времени, чтобы заполнить контролируемую трубу электролитом и освободить ее затем от электролита. Необходимо иметь также достаточный юбъем электролита и резервуары для его хранения. Кроме того, в случае необходимос ти выявления дефектов неэлектропроводящего покрытия, нанесенного на н ружную поверхность электропроводящих труб, необходимо иметь такте сп циальный крупногабаритный сосуд для размещения в нем контролируемой тру бы. В этом случае также требуются значительные затраты времени, чтобы заполнить сосуд электролитом и осво бодить его затем от электролита. Известное устройство не обеспечи вает также быстрого определения кон ретного места размещения обнаруженного дефекта неэлектропроводящего покрытия на поверхности контролируе мой трубы, что требует дополнительных затрат времени и средств на поиски конкретного местоположения дефекта на поверхности трубы с целью его дальнейшего устранения. Так например, после получения сведений о наличии дефекта неэлектропроврдящего покрытия по появлению электрической цепи через локальную дефектн зону малой протяженности при соответствующем уровне электролита/ мес тоположение дефекта на Поверхности трубы не устанавливается однозначно, поскольку электролит вздимо действует с трубой по линий эамкнутого конт;ура большой протяженности, а локальный дефект имеет малую прот женность и случайное, произвольное положение на линии взаимодействия с электролитом. Это вызывает необхо димость дополнительного осмотра и поиска местоположения обнаруженного дефекта неэлектропроводного покрытия трубы вдоль всей линии взаимоде ствия электролита с трубой, по круговой образующей на установленном уровне электролита. Целью изобретения является повышение точности и экспресности контроля. . Поставленная цель достигается тем, что в устройстве для контроля качества неэлектропроводящих покрытий на поверхности электропроводя щих труб, содержащем источник постоя ного напряжения, соединенные с ним первый и второй электродаЛг первый из которых расположен на электропроводной поверхности трубы, а второй установлен с возможностью перемещения вдоль оси трубы на наэлектропроводящем покрытии, причем оба электро да соединены магистралью подачи электролита, второй электрод выполне в виде полого тора со щелью на внутренней образующей поверхности и снабжен насадкой, полость которой соединена с магистралью подачи электролита. На чертеже представлена схема устройства ДЛЯ контроля неэлектропроводящих покрытий на наружной поверхности электропроводящих труб. Устройство содержит основание 1 с эластичным.изоляционным покрытием 2, на которое устанавливается контролируемая труба 3 с неэлектропроводящим покрытием на наружной поверхности. Основание 1 установлено с возможностью поворота вокруг оси совместно с закрепленной контролируемой трубой 3, электроприводом 4 и кинематически соединено с индикатором. 5 -.положения основания. Вокруг круговой образующей поверхности контролируемой трубы 3 размещен второй электрод 6, выполненный в виде полого тора с круговой щелью на внутренней образующей его поверхности, щель ориентирована в плоскости, перпендикулярной оси контролируемой трубы 3. Второй электрод б снабжен насадкой 7, которая электрически контактирует с тором, образуя составной электрод. Полость тороидального электрода 6 соединена первым трубопроводом 8 через управляемый клапан 9. с магистралью 10 подачи электроли- . та, а полость насадки 7 соединена с магистралью электролита посредст- вом второго трубопровода 8. Гибкий трубопровод магистрали 10 по направляющим роликам 11-13 подсоединен к нагнетающему насосу 14, который в свою очередь трубопроводом 15 подсоединен к приемной воронке 16, установленной под основанием 1. Второй электрод 6 совместно с наса.дкой 7 i клапаном 9 подвешен параллельно установленными тросами 17, проведенными через направляющие ролики 11 и 12 и соединенными с барабаном 18, вращающимся от электропривода 19. Таким образом, второй электрод б с насадкой 7 и клапаном 9 посредством тросов 17 кинематически соединен с барабаном 18 и индикатором 20 положения второго электрода б относительно контролируемой трубы. Источник 21 напряжения одним полюсом подсоединен к внутренней поверхности контролируемой трубы 3, а вторым полюсом - к индикатору 22 наличия электрической цепи. Индикатор 22 соедине;н с эаземленной конструкцией барабана 18 и посредством тросов 17, проведенных через направляющие ролики 11 . и 12, подключен к тороидальному полому электроду б с насадкой 7, через которые осуществляется взаимодействие с электролитом. Устройство работает следующим об разом. На основании 1 с эластичным изоляционным покрытием 2 устанавливается контролируемая труба 3 с неэлект ропроводящим покрытием на наружной поверхности для выявления дефектов. Исходное положение основания 1 с эак репленной трубой 3 устанавливается показаниями индикатора 5. Эта опера ция выполняется вк;лючением электропривода 4, которыйповорачивает основание 1 вокруг оси контролируемой трубы 3 до тех пор, пока на. шкале индикатора 5 появляется отсчет, соответствующий начальной координате и.сходного положения основания 1. Соответственно труба 3 занимает исходное отсчетное положение. Затем на наружную боковую поверхность контролируемой трубы 3 наносится ре перная метка, которая, к примеру, может быть нанесена на трубу 3 в зо не размещения насадки 7, когда втор электрод 6 занял исходное положение у основания 1. Реперная метка наносится быстросохнующей краской, пластилином, стеклографом и др. Относительно этой метки в последующем определяются координаты местоположения локальных мест обнаруженн дефектов, неэлектропроводящего покры тия на контролируемой наружной поверхности трубы. В работу запускается нагнетающий насос-14, всасывающий трубопровод 15 которого соединен с приемной воронкой ).б, запол ненной электролитом. По гибкому тру бопроводу магистрали 10 нагнетаемый .электролит с избыточным давлением поступает к распределительному клапану 9 с электромагнитным управлением, который находится в открытом состоянии, у клапана 9 электролит из магистрали разветвляется на два раздельных потока. Один поток элект ролита проходит через открытый клапан 9 и первым трубопроводом 8 подается в полость тороидёшьного электрода 6, которой размещен вокруг наружной круговой образующей поверхности контролируемой трубы 3 и имеет щель на внутренней поверхности тора, которая ориентирована в плоскости, перпендикулярной оси контролируемой трубы. Под действием избыточного давления электролит вытекает из щели полого тороидального электрода 6, образуя спло ную кольцевую пленку электролита в виде зонта. Эта пленка-зонт, сфор мированная из электролита, перекрывает пространство между полым тором электрода б и наружной поверхностью контролируемой трубы 3, создавая возможность их электрического взаим действия. Достигая наружной стенки трубы 3, электролит стекает по ней вниз и поступает через сливной патрубок в приемную воронку 16, установленную под основанием 1. Второй поток электролита с избыточным давлением поступает непосредственно из магистрали подачи электролита 10 вторым трубопроводом 8 в полость насадки 7, которая формирует компакт-ную струю, направленную в зону сплош-. ной кольцевой пленки-зонта, прекрывающей пространство между торцом насадки / и наружной поверхнрстьюг кон тролируембй трубы 3, создавая возможность их электрического взаимодействия . Достигая наружной стенки контролируемой трубы 3, струя образует на ней след растекающейся жидкости в виде пятна ограниченных размеров, а затем стекает вниз и через сливной патрубок в основании 1 подается в приемную воронку 16. После создания пленки-зонта, и компактной струи в работу включается электропривод 19. Врсцдением барабана 18 и намоткой тросов 17 производится перемещение второго электрода 6 с насадкой 7, и соответственно пленки-зонта и струи вверх вдоль оси контролируемой трубы 3. Скорость перемещения второго . электрода вверх задается такой, чтобы получить надежный отсчет информации на индикаторе 22 наличия электрической цепи. В случае имеющихся нарушений изоляционных свойств неэлектропроводящего покрытия, между тороидальным электродом 6 с насадкой 7 и контролируемой трубой 3 создается электрическая цепь, посредством сплошной кольцевой пленки-зонта и компактной струи,сформированных из электролита. При обнаружений дефекта по индикатору 22 электропривод 19 отключается , а по индикатору 20 фиксируется координата размещения второго электрода по длине контролируемой трубы; Затем клапаном 9 с электромагнитным управлением отсекается первый поток электролита, поступающего в, полость тороидального электрода 6, через первый трубопровод 8. Взаимодействие сплошной кольцевой пленкизонта в пространстве между полым тороидальным электродом 6 и наружной поверхностью контролируемой трубы.3 прекращается, а взаимодействие компактной струи, сформированной насадкой 7, сохраняется. Второй Поток э51ектролита с избыточным давлением : поступает непосредственно из магистрали подачи электролита 10 BTOJXJM трубопроводом 8 в полость насадки 7. Поскольку компактная струя, достигая наружной стенки контролируемой тру.бы 3, образует на ней след растекающегося электролита в. виде пятна ограниченных размеров, по сравнению с кольцевой пленкой-зонтом, то электрическая цепь через обнаруженный локальный дефект прерывается. Далее определяется конткретное место размещения обнаруженного локального де фекта на круговой образующей поверх ности контролируемой трубы 3.. Эта о рация выполняется включением электр привода 4, который поворачивает осн вание 1 с закрепленной трубой 3 во руг оси контролируемой трубы и ввод поочередно подозреваемые точки круговой образующей поверхности тру бы в зону действия пятна электролита ограниченных размеров, образован ного контактом струи с трубой. Скорость перемещения круговой образующей поверхности трубы 3 задаётся та кой , чтобы получить надежный отсчет информации на индикаторе 22. При попадании дефектов зоны неэлектропро водящего покрытия контролируемой трубы в зону действия компактной струи сформированной насадкой 7, на индикаторе 22 появляется информация о наличии электрической цепи через струю. При обнаружении дефекта по индикатору 5 фиксируется координата размещения его на круговой образующей контролируемой трубы. Имея показания двух индикаторов, а именно: индикатора 20, который прказывает.размещение дефекта по длине контролируемой трубы,и индикатора 5, ко.торый показывает размещение дефекта по круговой образующей наружной поверхности трубы, а также отсчетную реперную метку, нанесенную на трубу, достаточно просто.и быстро находится местоположение обнаруженного деффекта. Нанесение реперной метки на контролируемую поверхность не. является обязательной операцией, однако в этом случае при определении конкретных мест размещения обнаруженных дефектов по сигналу с индикатора-22, на поверхность контролируемой тру- бы должна быть нанесена отметка местоположения обнаруженного дефекта быстросохнущей краской, стеклографом или другим способом, учитывая при этом, что дефектная зона совмещается в данный момент времени с зоной действия пятна электролита, образованного компактной струей на контролируемой поверхности. Предложенное устройство позволяет уменьшить затраты времени, связанные с заполнением сосуда электролитом и освобождением его от электролита, и времени на поиск местоположения обнаруженного дефекта на наружной поверхности труб. Формула изобретения Устройство для контроля качества неэлектропроводящих покрытий на поверхности электропроводящих труб,, содержащее источник постоянного напряжения, соединенные с ним первый и второй электроды, первый из которых расположен на электропроводной поверхности трубы, а второй установлен с возможностью перемещения вдоль оси трубы на неэлектропроводящем покрыТии, причем оба электрода соединены, с магистралью подачи электролита, о т л и ч а. ю щ е е с я тем, что с целью повышения точности и экспрессности контроля, второй электрод выполнен в виде полого тора со щелью на внутренней образующей поверхности и снабжен насадкой, полость которой соединена с магистралью подачи электролита. Источники информации, принятые во внимание при экспертизе 1.Агейкин Д.И. и др. Датчик контроля и регулирования. М., Машиностроение, 196 5, с. 391. 2.Авторское свидетельство СССР № 731280, кл. G 01 В 17/00, 1977 (прототип).

Авторы

Даты

1983-01-07—Публикация

1981-07-21—Подача