1

Изобретение относится к области производства натуральных, сыров с высокотемпературной обработкой сырной массы и может быть использовано на предприятиях крупного сыроделия.

Известны способы производства натуральных крупньк сыров (Советский, Швейцарский) вырабатываемых из пастеризованного нормализованного молока путем свертывания его бактериальной закваской и сычужным ферментом, с последующей обработкой сырного зерна до формования и получения свежего сыра 1,

Наиболее близким по технической сущности к предлагаемому является способ производства сыра Советского, предусматривающий пастеризацию исходного молока, внесение микроэлементов и свертывание смеси закваской, состоящей из молочнокислых стрептококков и палочек, .хлористым кальцием и сьпужным ферментом, получение сырного зерна, проведение второго нагревания, вымешивание.

формование, прессование и созревание в течение 4 месяцев 2J.

Недостатком способов является длительный и сложный процесс производства , сыров и их созревание.

Цель изобретения - разработка технологии нового гыра с сокращенным сроком созревания.

Для достижения поставленной цели сквашивание осуществляют бактериальной закваской из протеолитически илиполитически активных молочно-кислых палочек L.Eactis,U-ptantarym,b.caeei с показаталями: предельная кислсзтность 230-2 , протеолиз 25-34 мг%, плотность 1,1«5

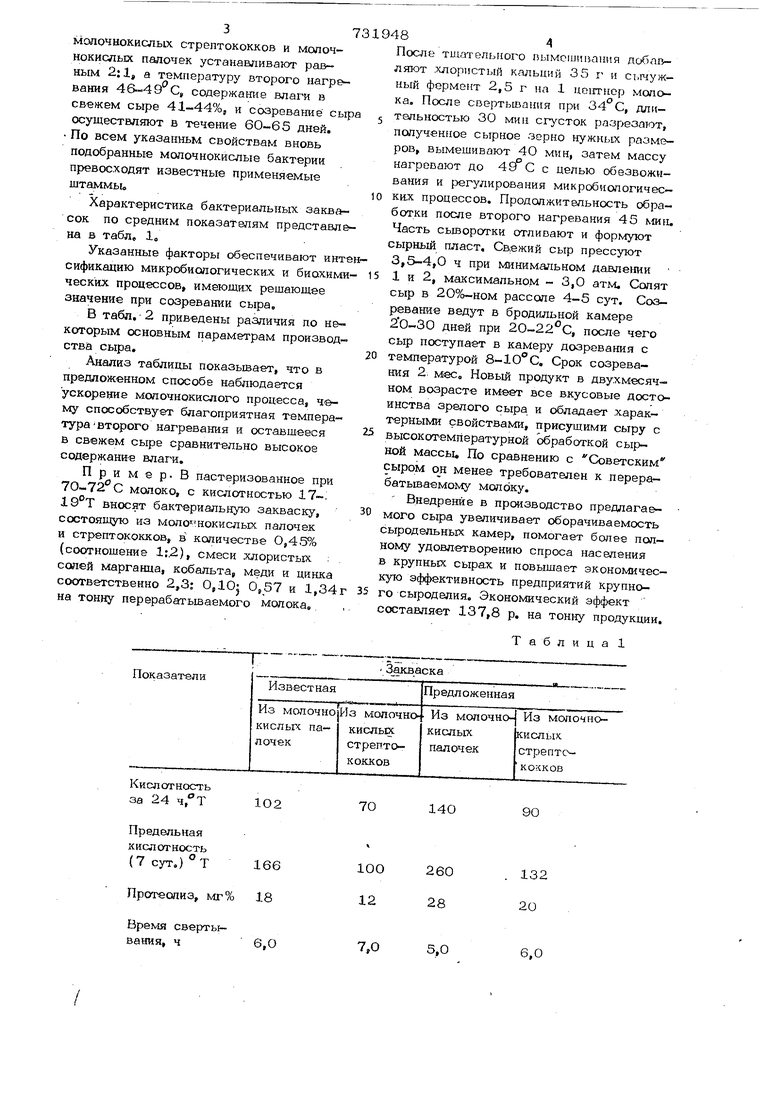

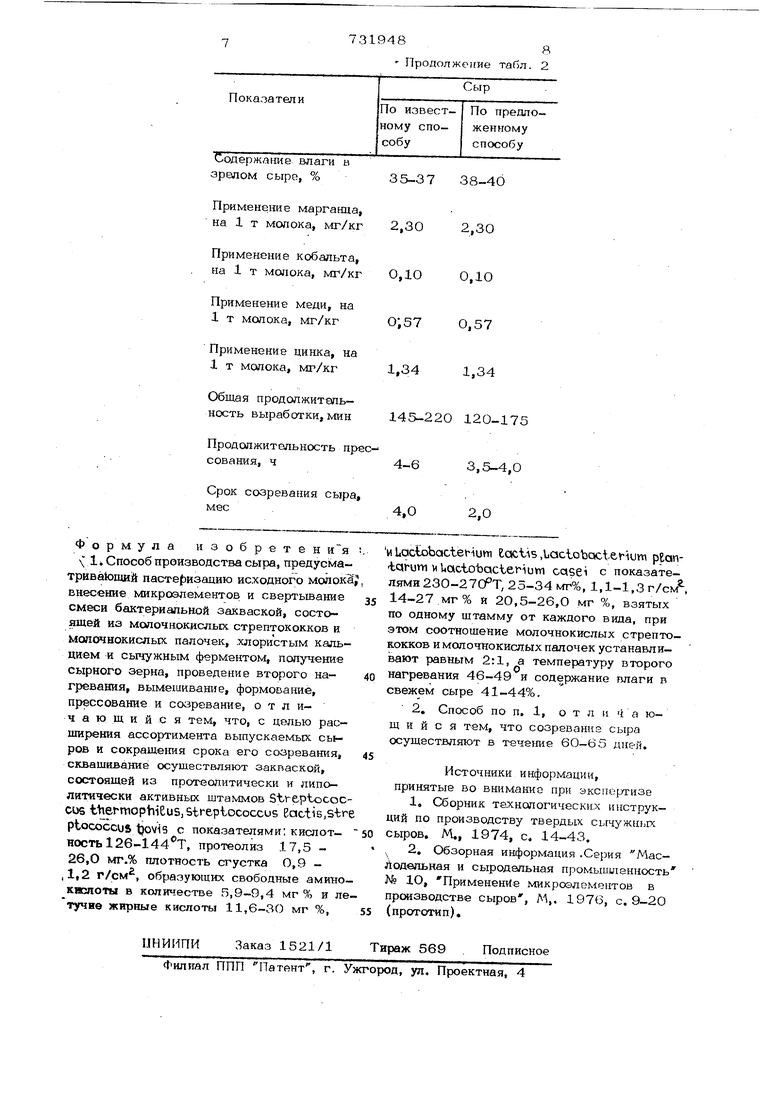

1,3 г/ см с накоплением свободных аминокислот 14-27 мг % и летучих жирных кислот 20, 5-34,О мг % и молочнокислых стрептококков Stntlnermoplli ls,s-tr. e,actis,str. tiON-ieс показат лями: 126-144°Т, 17,5-26,0 мг %, О,9-1,2 г/см, 5,9-9,4 мг %, 11,620,0 мг %, взятых по одному штамму от каждого вида, при этом соотношение модочиокислых стрептококков и молочнокислых палочек устанавливают равным 2:1, а температуру второго нагревания 46-49 С, содержание влаги в свежем сыре 41-44%, и созревание сы осуществляют в течение 60-65 дней. По всем указанньм свойствам вновь подобранные молочнокислые бактерии превосходят известные применяемые штаммы. Характеристика бактериальных заквасок по средним показателям представле на в табл, 1о Указанные факторы обеспечивают инт сификацию микробисяогических и биахими ческих процессов, имеющих решающее значение при созревании сыра, В табл, 2 приведены различия по некоторым основным параметрам производства сыра. Анализ таблицы показывает, что в предложенном способе наблюдается ускорение молочнокислого процесса, чему способствует благоприятная температура второго нагревания и оставшееся в свежем сыре сравнительно высокое содержани-е влаги, П р и м е р. В пастеризованное при 70-72 С молоко, с кислотностью 17. 19°Т вносят бактериальную закваску, состоящую из молочнокислых палочек и стрептококков, в количестве 0,4.5% (соотношение 1:.2), смеси .хлористых : солей Марганца, кобальта, меди и цинка соответственно 2,3: OplOj 0,57 и 1,34 на тонну перерабатьшаемого молока,

Таблица 1

Закваска После тщательного пымс1иивания добавляют .хлористый кальций 35 г и съгчужный фермент 2,5 г на 1 центнер молока. После свертывания при 34 С, длктвльностью 30 мин сгусток разрезают, полученное сырное зерно нужных размеров, вымешивают 40 мин, затем массу нагревают до 49 С с целью обезвоживания и регулирования микробиологичес- КИ.Х процессов. Продолжительность обработки после второго нагревания 45 мин. Часть сьшоротки отливают и формуют сырный пласт, Св,ежий сыр прессуют 3,5-4,0 ч при минимальном давлении 1 и 2, максимальном - 3,0 атм. Солят сыр в 2О%-ном рассоле 4-5 сут. Созревание ведут в бродильной камере 20-30 дней при 20-22°С, после чего сыр поступает в камеру дозревания с температурой 8-10 С, Срок созревания 2. мес. Новый продукт в двухмесячном возрасте имеет все вкусовые достоинства зрелого сыра и обладает характерными свойствами, присущими сыру с высокотемпературной обработкой сырной массы. По сравнению с Советским сыром он менее требователен к перерабатываемому молоку, Внедрение в прсдазводство предлагаемого сыра увеличивает оборачиваемость сыродельных камер, помогает более полному удовлетворению спроса населения в крупных сырах и повышает экономическую эффективность предприятий крупного сыроделия. Экономический эффект составляет 137,8 р, на тонну продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сыра "Катунь | 1982 |

|

SU1149924A1 |

| Способ производства сыра | 1987 |

|

SU1631774A1 |

| Способ производства твердых сычужных сыров | 1977 |

|

SU948362A1 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО-АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2013 |

|

RU2521659C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРА С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ | 2008 |

|

RU2366195C1 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО-АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2013 |

|

RU2522488C1 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО-АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2012 |

|

RU2526566C2 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО - АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2012 |

|

RU2524141C2 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО-АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2013 |

|

RU2521663C1 |

| СПОСОБ ПРОИЗВОДСТВА РАССОЛЬНОГО СВЕЖЕГО СЫРА С ДОБАВЛЕНИЕМ ВОДНОГО ЭКСТРАКТА ПРЯНО-АРОМАТИЧЕСКИХ РАСТЕНИЙ | 2013 |

|

RU2521661C1 |

Кислотность

за 24

Предельная

кислотность

(7 сут,) °Т

Протеолиз, мг% Время свертывания, ч

140

90

260

132 28 20

5,0

6,0

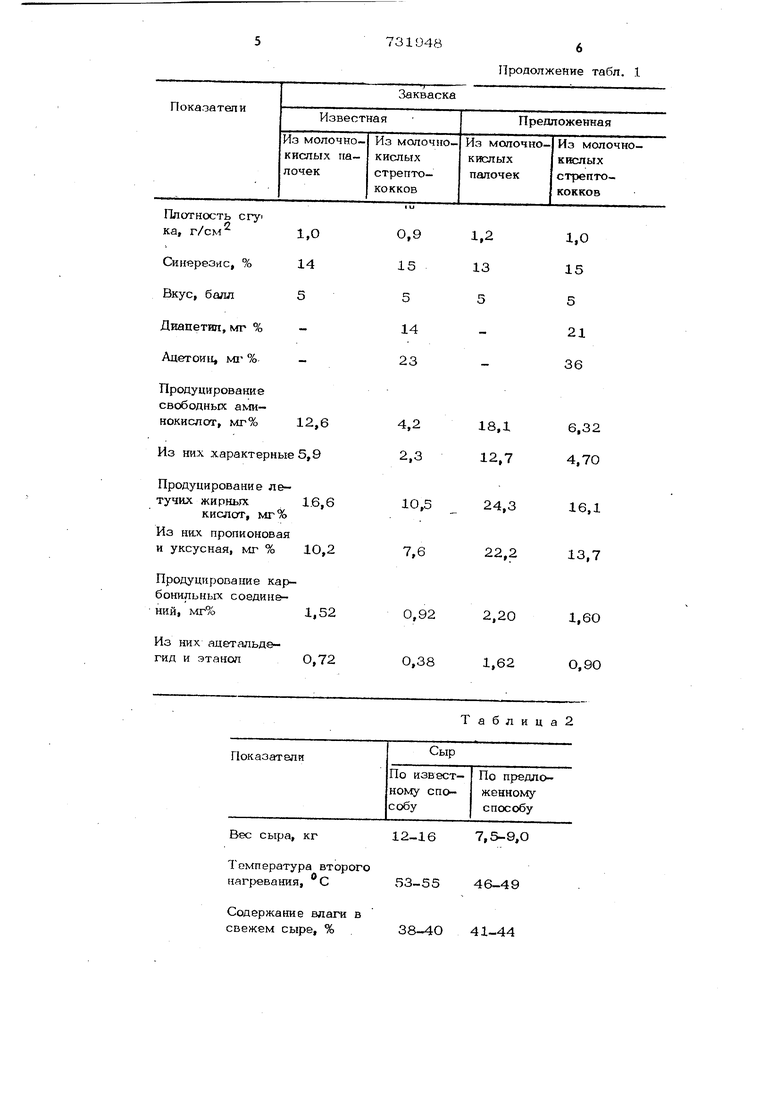

Плотнсють cryi

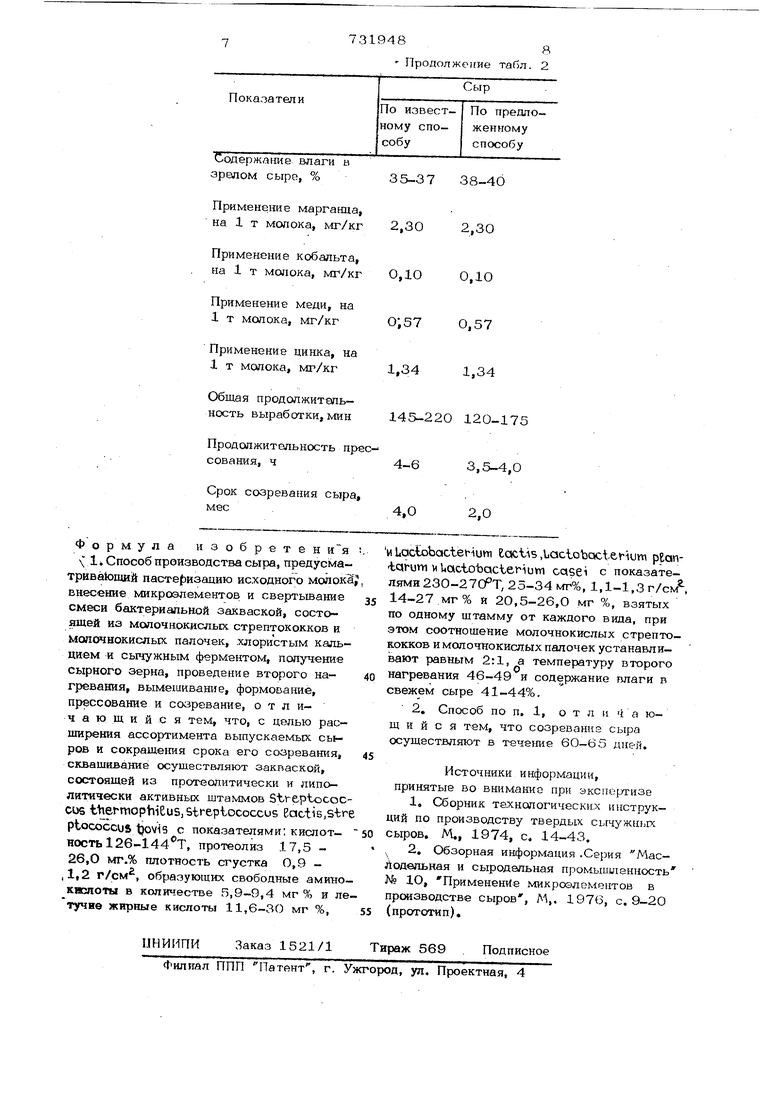

Вес сыра, кг12-167,5-9,О

Температура второго

нагревания, С53-5546-49

Содержание влаги в

свежем сыре, %38-4О

Продолжение табл. 1

Таблица2

41-44

Продолжение табл. 2

Авторы

Даты

1980-05-05—Публикация

1977-12-28—Подача