(54) СТАН ДЛЯ ПРОКАТКИ ПОРОШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть стана для прокаткипОРОшКА | 1979 |

|

SU818751A1 |

| Рабочая клеть стана для прокатки порошка | 1989 |

|

SU1623835A1 |

| Рабочая клеть стана для прокатки листов из порошка | 1978 |

|

SU725816A1 |

| Устройство для прокатки полос из порошка | 1987 |

|

SU1540942A1 |

| Рабочая клеть стана для прокатки заготовок из порошка | 1988 |

|

SU1595632A1 |

| Рабочая клеть стана для прокатки порошков | 1978 |

|

SU725817A1 |

| КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 2009 |

|

RU2420366C2 |

| Рабочая клеть стана для прокатки порошков | 1977 |

|

SU668772A1 |

| Клеть стана для прокатки порошка | 1980 |

|

SU910364A1 |

| Устройство для прокатки порошков | 1985 |

|

SU1252052A1 |

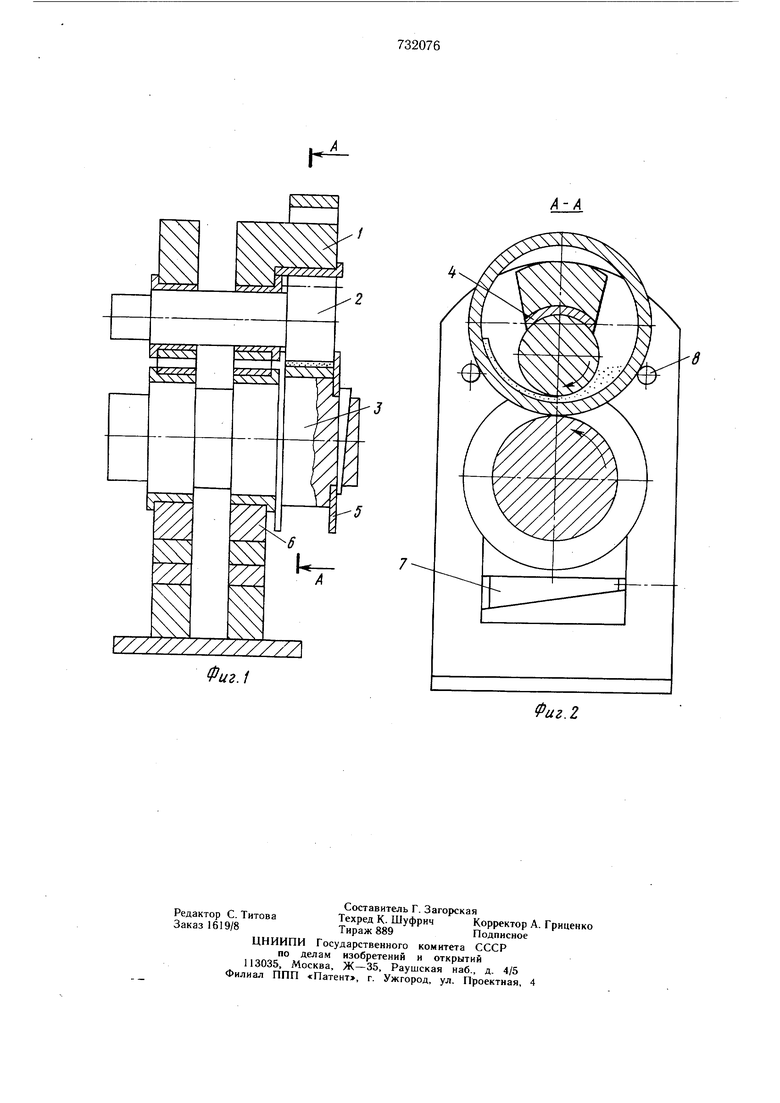

Изобретение относится к порошковой металлургии, в частности к станам для прокатки порошка, и может быть использовано для нанесения пористого слоя на цилиндрическую поверхность, например для изготовления биметаллических подшипников скольжения. Известен стан для прокатки порошка, включаюш,ий валки, привод, прижимное устройство 1. Однако при использовании известного стана для нанесения слоя порошка на внутреннюю обойму подшипника скольжения требуется частичная разборка рабочей клети стана для установки одного из валков внутри обоймы подшипника, что значительно снижает производительность процесса Решением, н-аиболее близким предложенному по технической сушности и достигаемому эффекту, является стан для прокатки порошка, включаюший шпиндели и рабочую клеть со станиной и консольно расположенными валками 2. Использование консольных валков повышает производительность процесса, но приводит к снижению качества накатки порошка на внутреннюю поверхность обоймы вследствие уменьшения жесткости системы. Цель изобретения обеспечение равномерной толщины и плотности порошкового слоя при его накатке на обойму подшипника скольжения и повышение производительности процесса накатки. Поставленная цель достигается тем, что станина выполнена с Г-образным выступом и снабжена вкладышем из антифрикционного материала, установленным в выступе, валки выполнены с разными диаметрами, причем валок меньшего диаметра установлен под вкладышем и находится в контакте с ним, а на валке большего диаметра выполнен калибр со съемной ребордой. Валок большего диаметра может быть установлен с возможностью перемещения в вертикальной плоскости. На фиг. 1 представлен предложенный стан для прокатки порошка; на фиг. 2 - разрез А-А на фиг. 1. Стан включает рабочую клеть со станиной 1, которая выполнена с Г-образным выступом, и валками 2 и 3 разного диаметра. Валок 2 выполнен меньшего диаметра, установлен под вкладышем 4 из антифрикционного материала, расположенным в выступе станины, и находится в контакте с вкладышем. Валок 2 служит для накатки порошка на обойму подшипника скольжения.

Валок 3, выполненный с большим диаметром, служит для опоры и привода обоймы подшипника. Валок 3 оснаш,ен съемной ребордой 5, размеш.ен в подушках 6 и имеет возможность перемещения в вертикальной плоскости за счет нажимного механизма 7. Для предотвраш,ения деформации обоймы подшипника в процессе накатки стан снабжен роликами 8.

Для обеспечения равенства линейных скоростей наружной поверхности меньшего валка и внутренней поверхности обоймы необходимо выполнение следующего соотношения:

of

г,

где cos и К - угловая скорость и радиус

бочки большего валка; о) и R - угловая скорость и радиус

бочки меньшего валка; S - толщина стенки обоймы подшипника;

h - толщина накатываемого слоя. Стан работает следующим образом. При снятой реборде 5 между валками 2 и 3 устанавливается обойма подшипника. При вращении валков, привод которых осуществляется шпинделями от шестеренной клети (на чертежах не показаны), производится накатка порошка на внутреннюю поверхность обоймы.

Настройка стана на требуемую толщину накатываемого слоя осуществляется перемещением нижнего валка.

Предложенный стан обеспечивает улучшение качества накатки порошка на внутреннюю поверхность обоймы подшипника скольжения (уменьшение разнотолщинности и

неравномерности распределения плотности по ширине пoдц ипникa) за счет повышения жесткости рабочей клети, которая достигается увеличением диаметра нижнего и опорой бочки меньшего верхнего валка на

антифрикционный вкладыш Г-образного выступа станины клети.

Съемная реборда обеспечивает хорошее качество кромок порошкового слоя и быструю смену обойм подшипников, что также способствует увеличению производительности и повышению качества накатки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 441107, кл. В 22 F 3/18, 1973 (протоФиг.1

Фиг.2

Авторы

Даты

1980-05-05—Публикация

1978-07-03—Подача