Изобретение относится к порошковой метгшлургии, в частности к станам для прокатки заготовок из металлического порошка.

Целью изобретения является обеспечение возможности прокатки профильных заготовок и упрощение процесса настройки стана.

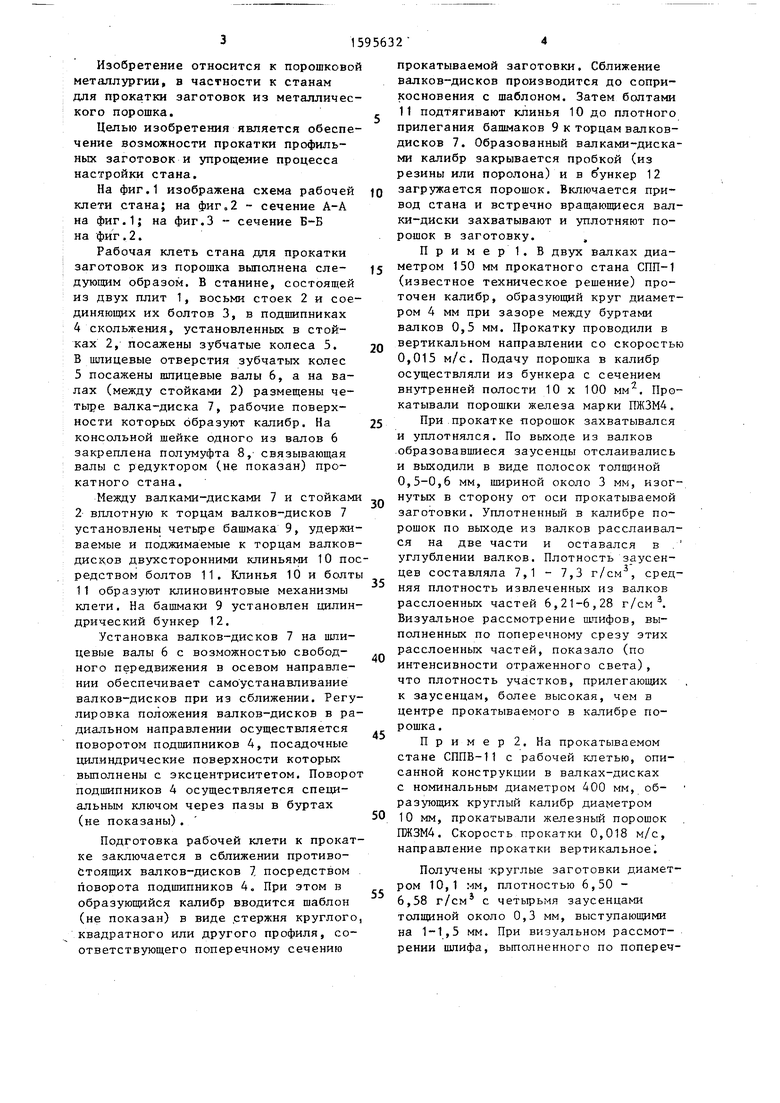

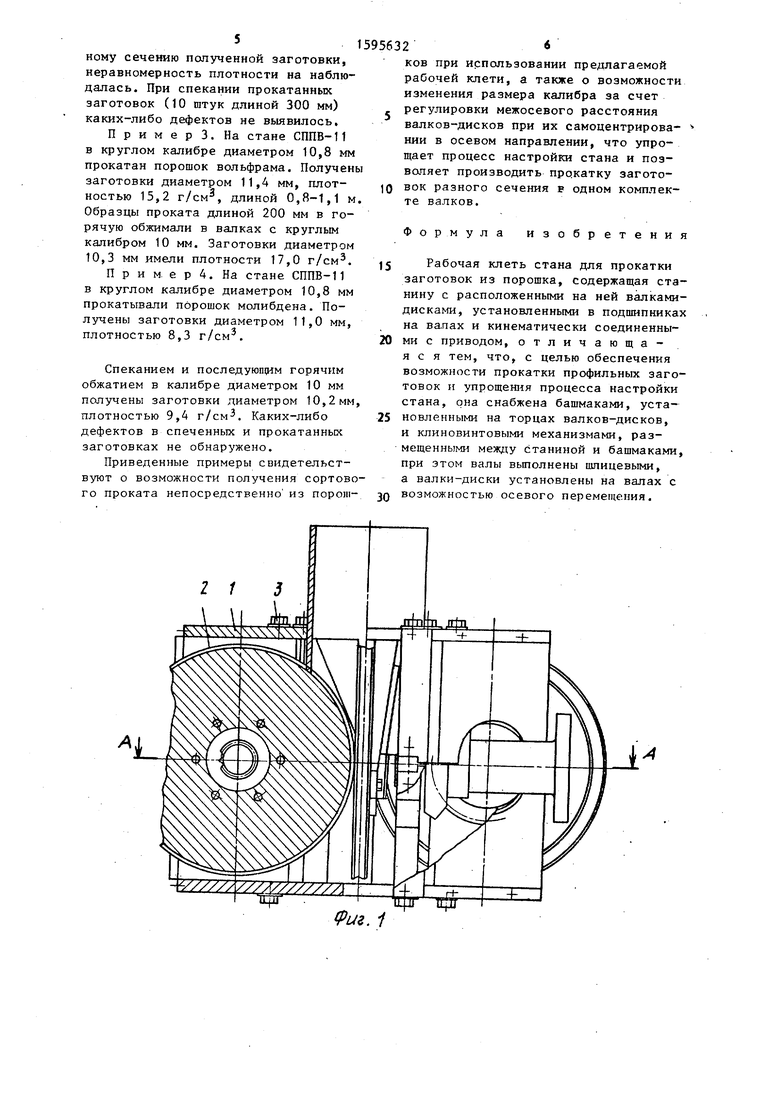

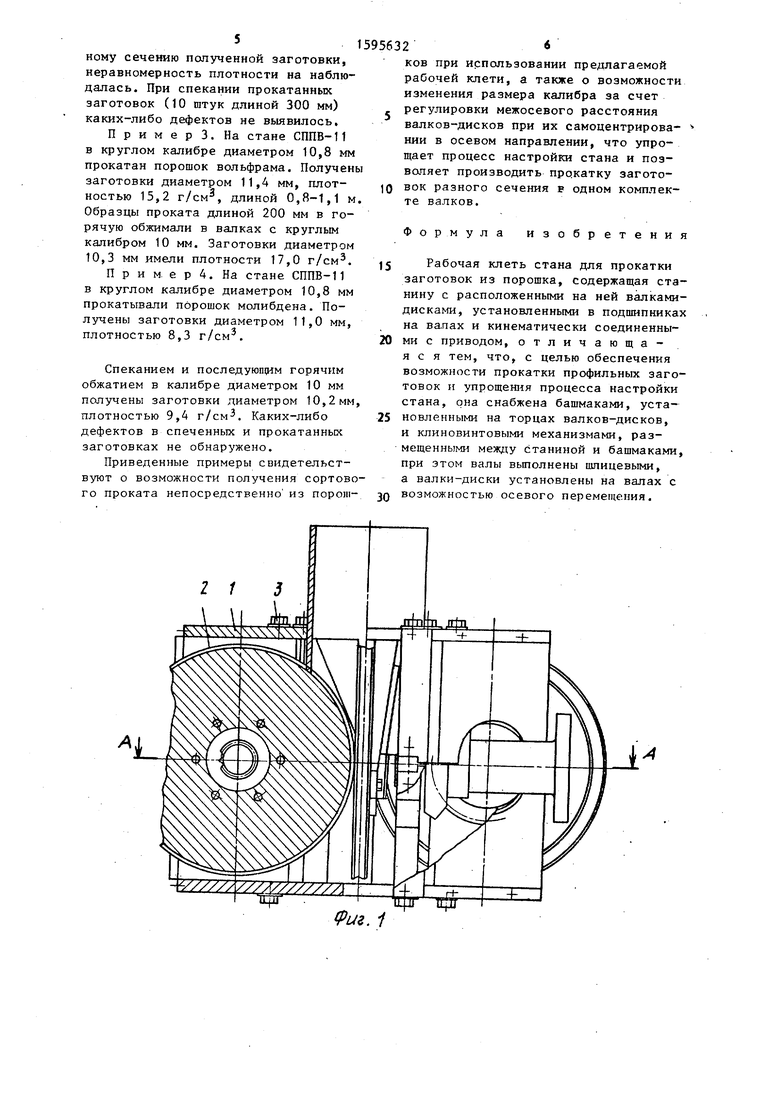

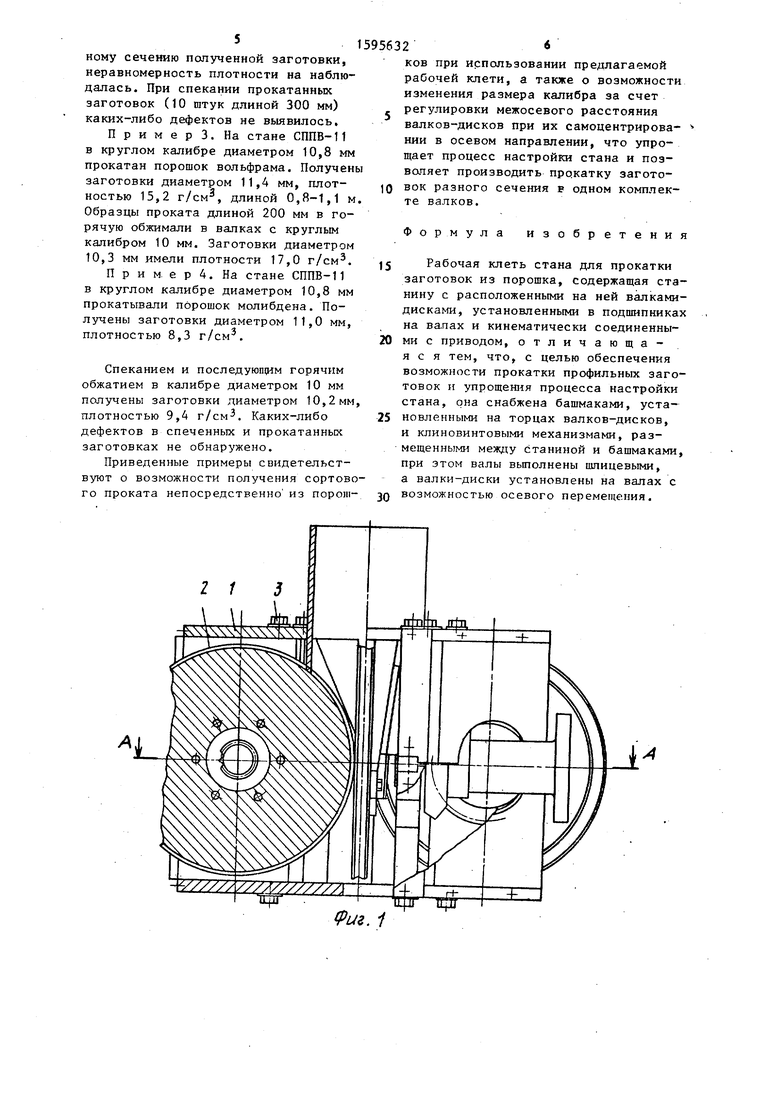

На фиг.1 изображена схема рабочей клети стана; на фиг.2 - сечение А-А на фиг.1; на фиг.З сечение Б-Б на фиг.2.

Рабочая клеть стана для прокатки заготовок из порошка выполнена следующим образом. В станине, состоящей из двух плит 1, восьми стоек 2 и соединяющих их болтов 3, в подшипниках

4скольжения, установленных в стойках 2, посажены зубчатые колеса 5. В шпицевые отверстия зубчатых колес

5посажены шлицевые валы 6, а на валах (между стойками 2) размещены четыре валка-диска 7, рабочие поверхности которых образуют калибр. На консольной шейке одного из валов 6 закреплена полумуфта 8, связьшающая валы с редуктором (не показан) прокатного стана.

Между валками-дисками 7 и стойками 2 вплотную к торцам валков-дисков 7 установлены четыре башмака 9, удерживаемые и поджимаемые к торцам валков- дисков двухсторонними клиньями 10 посредством болтов 11. Клинья 10 и болты 11 образуют клиновинтовые механизмы клети. На башмаки 9 установлен цилиндрический бункер 12.

Установка валков-дисков 7 на шлицевые валы 6 с возможностью свободного передвижения в осевом направлении обеспечивает самоустанавливание валков-дисков при из сближении. Регулировка положения валков-дисков в радиальном направлении осуществляется поворотом подшипников 4, посадочные цилиндрические поверхности которьпс вьшолнены с эксцентриситетом. Поворот подшипников 4 осуществляется специальным ключом через пазы в буртах (не показаны).

Подготовка рабочей клети к прокатке заключается в сближении противо- Стояшлх валков-дисков 7 посредством поворота подшипников 4. При этом в образующийся калибр вводится шаблон (не показан) в виде .стержня круглого квадратного или другого профиля, соответствующего поперечному сечению

прокатываемой заготовки. Сближение валков-дисков производится до соприкосновения с шаблоном. Затем болтами

11 подтягивают клинья 10 до плотного прилегания башмаков 9 к торцам валков- дисков 7. Образованный валками-дисками калибр закрывается пробкой (из резины или поролона) и в бункер 12

Q загружается порошок. Включается привод стана и встречно вращающиеся валки-диски захватывают и уплотняют порошок в заготовку. ,

Пример 1. В двух валках диа5 метром 150 мм прокатного стана СПП-1 (известное техническое решение) проточен калибр, образуюш й круг диаметром 4 мм при зазоре между буртами валков 0,5 мм. Прокатку проводили в

0 вертикальном направлении со скоростью 0,015 м/с. Подачу порошка в калибр осуществляли из бункера с сечением внутренней полости 10 х 100 мм. Прокатывали порошки железа марки ПЖЗМ4.

5При прокатке порошок захватывался

и уплотнялся. По выходе из валков .образовавшиеся заусенцы отслаивались и выходили в виде полосок толщиной 0,5-0,6 мм, шириной около 3 мм, изогнутых в сторону от оси прокатываемой заготовки. Уплотненный в калибре порошок по выходе из валков расслаивался на две части и оставался в / углублении валков. Плотность заусенцев составляла 7,1 - 7,3 г/см, средняя плотность извлеченных из валков расслоенных частей 6,21-6,28 г/см. Визуальное рассмотрение шлифов, выполненных по поперечному срезу этих расслоенных частей, показало (по интенсивности отраженного света), что плотность участков, прилегающих к заусенцам, более высокая, чем в центре прокатываемого в калибре порошка.

Пример 2. На прокатываемом стане СППВ-11 с рабочей клетью, описанной конструкции в валках-дисках с номинальным диаметром 400 мм, образующих круглый калибр диаметром

0 10 мм, прокатывали железный порошок ПЖЗМ4. Скорость прокатки 0,018 м/с, направление прокатки вертикальное.

Получены -круглые заготовки диаметром 10,1 мм, плотностью 6,50 - 6,58 г/см с четырьмя заусенцами толщиной около 0,3 мм, выступающими на 1-1,5 мм. При визуальном рассмотрении шлифа, выполненного по попереч0

5

0

5

г 1

fpuz. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| Способ изготовления многожильного кабеля с керамической изоляцией и устройство для его осуществления | 1978 |

|

SU1095244A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Способ продольной прокатки трубС учАСТКАМи пОВТОРяющЕгОСя пРОфиля | 1978 |

|

SU806218A1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2024 |

|

RU2834940C1 |

| Устройство для прокатки порошков | 1985 |

|

SU1252052A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

| СПОСОБ ПРОКАТКИ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164177C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

Изобретение относится к порошковой металлургии. Цель - обеспечение возможности прокатки профильных заготовок и упрощение процесса настройки стана. В зазор между валками-дисками 7, размещенными на шлицевых валах 6, вводят шаблон и производят сближение валков до соприкосновения с шаблоном. Башмаки 9 плотно прижимают к торцам валков. Калибр закрывают эластичной пробкой, а в бункер загружают исходный порошок. Включают привод валков и осуществляют уплотнение порошка. Применение данного устройства позволяет осуществить профильную прокатку заготовок непосредственно из порошка, а также упростить процесс настройки стана. 3 ил.

Фиг.З

| Ложечников Е.Б | |||

| Прокатка в порошковой металлургии | |||

| М.: Металлургия, 1987, с.118-120 | |||

| Коликов А.П | |||

| и др | |||

| Технология и оборудование для обработки тугоплавких металлов | |||

| М.: Металлургия, 1982, с.281-290 | |||

| /J-A |

Авторы

Даты

1990-09-30—Публикация

1988-07-29—Подача