Изобретение относится к разаелению продуктов каталитического крекинга не4 тяных фракций и может быть использовано в нефтеперерабатьшающей и нефтехимической промышленности. Известен способ разделения продуктов каталитического крекинга нефтяного сьфья проводимого в контакте с движущимся слоем крупногранулированного катализатора. Пары продуктов крекинга вместе с углеводородным газом и водяным паром, подаваемым в зону отпарки реактора, направляют в перегретом состоянии из реак тора непосредственно в ректификационную ;колонну, где разделяют на гаЗобензиновый погон и газойлевые дистилляты. Газобензиновый погон конденсируют иохлаждают в конденсаторе-холодильнике и подают в газосепаратор-водоотделитель где от бензина отделяют углеводородный газ и воду l. Известен способ разделения продуктов каталитического крекинга нефтяного сьфь проводимого в контакте с псевдоожижевн ным слоем катализатора, по которому пары из peaiKT.opa подают непосредственно в ректификационную колонну под каскадные тарелки. На эти тарелки подают шлам, забираемый с низа колонны шламовыми насосами. При контакте со шламом катализаторная пыль увлекается в нижнюю часть колонны. По мере накопления в нижней части колонны шлам откачивается в реактор. Продукты каталитического крекинга разделяют в ректификационной копонне на газобензиновый погон и фракции керосина, легкого и тяжелого газойля, вьшодимые боковыми погонами через стриппинги, вниз которых подают водяной пар для отпарки легкокипяших примесей. Выходящие сверху колонны пары бензина, углеводороцный газ в водяной пар конденсируют и охлаждают, после чего подают в газосепаратор-водоотделитель, где от бензнна отделяют газ и воду 2. . Наиболее близким к изобретению является способ разделения продуктов каталитического крекинга нефтяного сырья, проводимого в контакте с цвижущимся слоем крупногранулированного катализатора, неко торому пары продуктов крекинга вместе с углевоцороцньгм газом и воцяным паром, подаваемым в зону отпарки реактора в количестве цо 5 масс.% на сырье, направляют поц нижнюю утфепляюшую тарелку ректификационной колонны при 41047b C и давлении 1,2-1,5 атм. Сверху ректификационной колонны углеводородный газ, водяной пар и пары .бензиновой фракции н,к. - 195 С направляют в конденсатор-холодильнш ;, где пары бензинозой фракции и водяной пар ковденсирукп, полученную газобензиновую смесь подакуг в газосепаратор-водоотделитель., откуда ЖИ.ДКИЙ углеводородный газ направляют на газофракционирование, воду дренируют, часть бензина подают на орошение ректификационной кoлoJiны, часть откачивают на стабилизацию. Сверху колонны выво дят легкую бензиновую фракцию шк, 13О С, через верхний боковой стр шпинг тяжелую бензиновую фракцию 130-195 С (компонент товарного автобензина), через

нияснкй боковой стриплшлг- -легкую газойлевую фракцию 195-340 С (компонент дизельного топлива). В Ш13 с-тридпингов подают водяной пар для стпарки лагкокршящих примесей от целевых фракций. С низа ректификационной колонны выводят тяжелую газойлевую фракцию, выкипающую выше 340°С {компонент котельного топлива) Часть тяжелой газойлевой фракции после охлаж.цешш возвращается на нижние укрепляющие тарелки колонны для создания нижнего циркуляцио5шого орошения |3J.

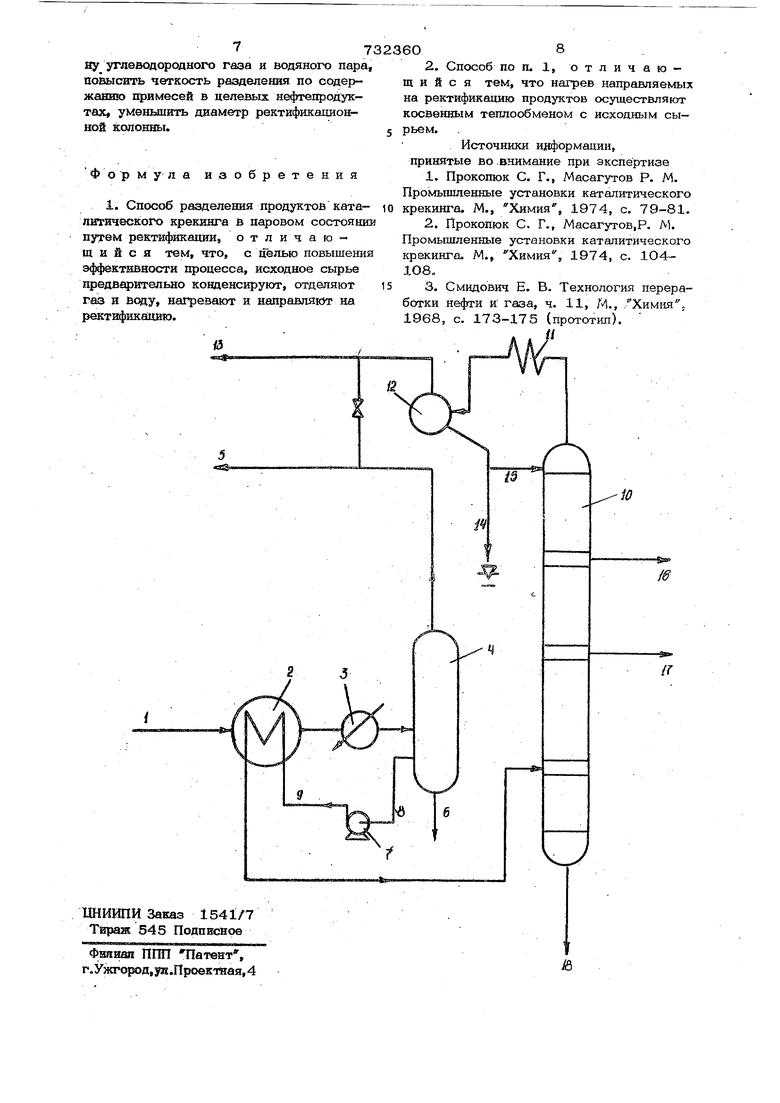

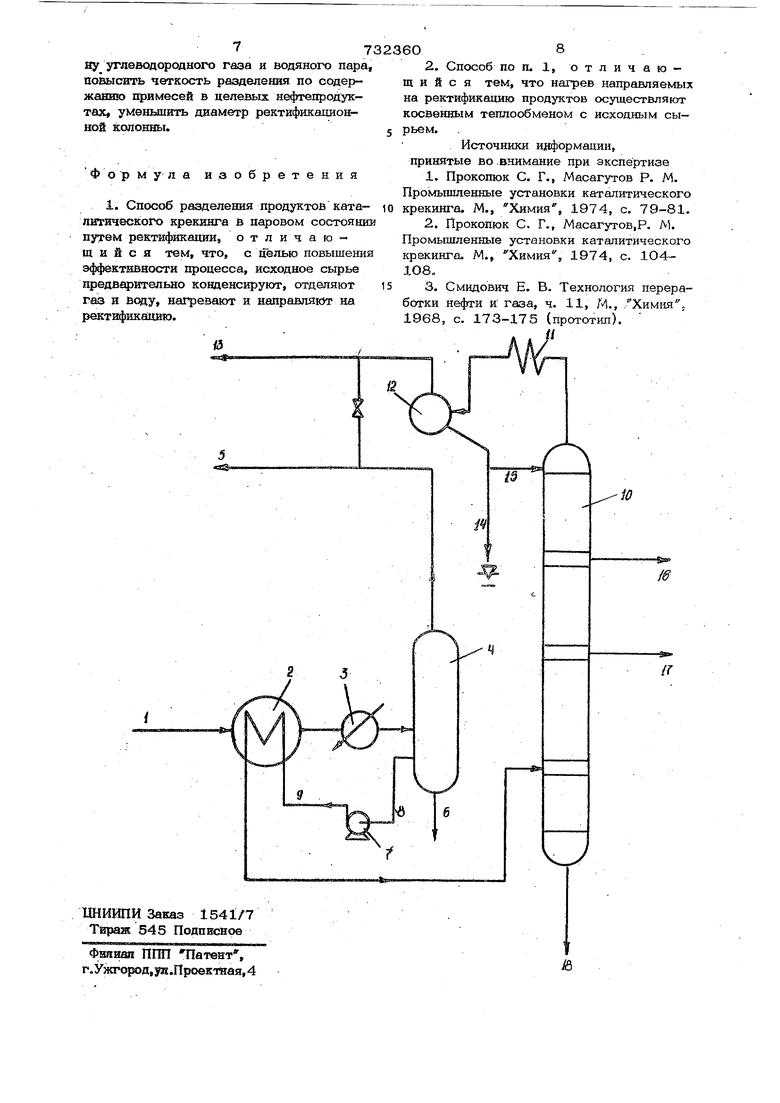

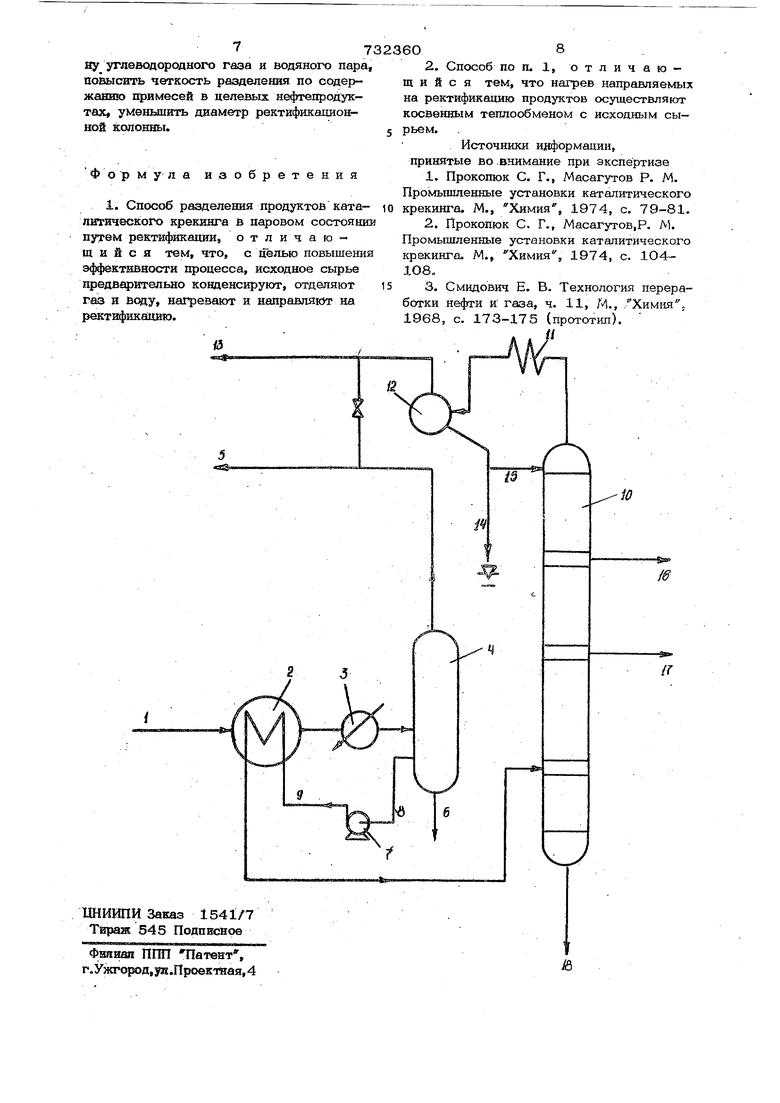

Низкая эффективность способа обусловjiQua жесткой технологической связью ректифш ационной колонны с реакторным блоком установки каталитического крекин- га, В связи с Этим технологические условия в питательной се1щии колонны (температураи давление) зависят от- технологических . условий в реакторе установки Поддерживаемое в зависимости от /давления в реакторе давление в пита-тельной секции колонны {1,,8 ати) не позволяет иметь в ухфепляющей секции колонны большого количества ректификадион-ных тарелок. Как правило, количество ректификацио шых тарелок составляет , что недостаточно для получения нефтепродуктов с звяанным фракционным составом. Кроме того, вместе с парами нефтяных фракций в ректификационнуго ко лонну поступают ниакокипящие уг-лэводоник 3, где их конденсируют и. охлаждают до 40С, затем подают в газосепаратор- водоотделитель 4. С верха газосепаратораводоотделителя 4 жидкий газ но линии 5 направляют на компрессию и газофракциониро.ва.ние9 воду по линии 6 с низа газосепаратора.всдоотделителя 4 дренируют в канализацию. Жидкие продукты каталитического крекинга насосом 7,по линиям 8 и 9

через пародистиллятный теплообменник 2, где их нагревают до температуры 240280С;, подают в питательную секцию ректификационной колонны 10. С верха ректификационной колонны 10 отводят

легкую бензиновую фракцию, которую . конденсируют в конденсаторе-холодильнике 11 и подают в газосепаратор 12. Углеводородный газ из газосепаратора 12 направляют по линии 13 на компрессию и га офракционирование, легкую бенакновую фракцию по линии 14 направляют на стаби-чизацию. Часть легкой бензиновой фракции по линии 15 подают на верх ректификацио11ной колонны 1О для соэДания острого орошения. Полученные при ректификации тяжелую бензиновую фракцию, легкую газойлевую фракцию, тяжелую газойлевую фракцию отводят, по линиям 16, 17, 18соответственно.Тепло в низ

колонны стридиингов тяжелой бензиновой фракции и легкой газойлевой фракции (на черт не показаны) подводят при по- моищ рибойлеров или водяного пара. родные газы и водяной пар, составлягощие в сумме до 20 масс.% на сырье, которые являются инертными компонентами в процессе ректификации, приводящими к ухудшению четкости погоноразделания и к значительному увеличению необходимого диаметра колонны Цель изобретения - повышение эффективности процесса. Поставленная цель достигается снособо;-л разделегшя продуктов каталитического в паровом состоянии путем конденсации, охлаждения, отделе шя газа и воды, последующего нагрева и ректификации. Нагрев ректифицируемых продуктов осуществляют косвеншлм теплообменом е исходным сырьем. На чертеже представлена схема осуществления предлагаемого способа. Пары продуктов крекинга в смеси с углеводород11ым Газом и водяным пароМ; выходящие из реактора каталитического крекинга по линии 1, направляют в пародистлллятный теплообменник 2 и холодильПример. Расчет эффективности блока ректификации продуктов каталитического крекинга по известному и описываемому способам проводят при одном и том же давлении в питательной секПоказателиДавление в питательной сек1щи ректи фикационной колонны, мм рт.ст Температура, С: Сырья на входе в колонну Верха колонны Низа колонны Массовая доля отгона сырья на вход в колонну, масс.% Расход, кг/час: Сырья в колонну Водяного пара в колонну и стриппинги Водяного пара с сырьем Количество теоретических тарелок в укрепляющей секции, шт. Расчетный диаметр колонны, м Содержание низкокипящих примесей, масс.%: В легкой бензиновой фракции В тяжелой бензиновой фракции В легкой газойлевой фракции. В тяжелой. газойлевой фракции Содержание высококипящих примесей масс.%:. В легкой бензиновой фракции В тяжелой бензиновой фракции В легкой гааойлевой фракции В тяжелой газойлевой фракции

/без подачи в низ колонны водяного пара

Из данных таблицы следует что диаметр колонны по описываемому способу уменьшается примерно в 1,45 раза, а четкость разделения возрастает. Для сжат тия отдельного газа возможно использо- 55 вать типовые газовые компрессоры.

Таким образом, данный способ разделения продуктов каталитического крежинilHH-Колонны и одинаковом числе теоретических тарелок в укрепляющей секции.

Основные результаты расчета представ5 лены в таблице.

Предлагае мый

Известный способ способ

га позволяет вести процесс ректификации продуктов каталитического крекинга в условиях, независимых от условий работы реактора каталитического крекинга, увеличить количество и разделительный потенциал укрепляющей секции ректификационной колонны, исключить попадание из реактора в ректификационную колон106410643334028540 3512 5О13132,6 1,8 -5,25,0 5,45,1 15,415,1 1О,61О,1 12,О11,6 4,44,О -

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1980 |

|

SU859421A1 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

Авторы

Даты

1980-05-05—Публикация

1977-11-25—Подача