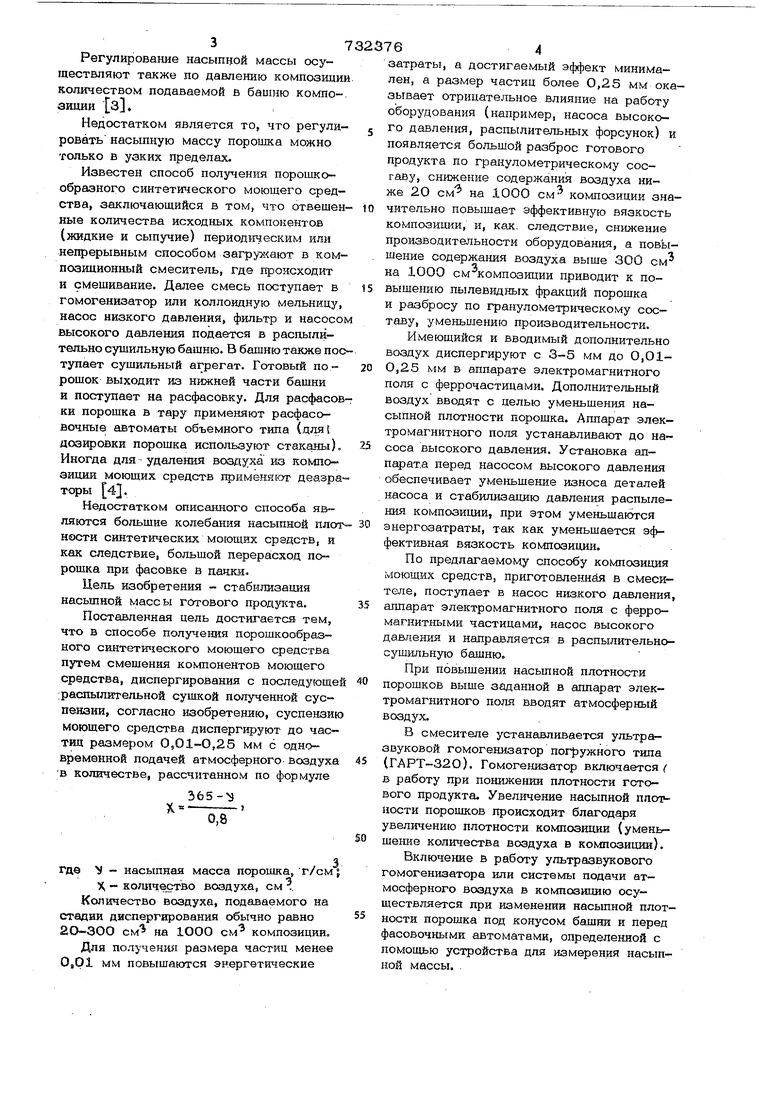

Регулирование насыпной массы осуществляют также по давлению композиции количеством подаваемой в башню композиции з. Недостатком является то, что регулировать насыпную массу порошка можно только в узких пределах. Известен способ получения порошкообразного синтетического моющего средства, заключающийся в том, что отвешен ные количества исходных компонентов (жидкие и сыпучие) периодическим или непрерывным способом загрух ают в композиционный смеситель, где происходит и смешивание. Далее смесь поступает в гомогенизатор или коллоидную мельницу, насос низкого давления, фильтр и насосо высокого давления подается в распылительно сушильную башню. В башню также пос тупает сушильный агрегат. Готовый порошок выходит из нижней части башни и поступает на расфасовку. Для расфасов кн порошка в тару применяют расфасовочные автоматы объемного типа (для t дозировки порошка используют стаканы), Иногда для удаления воздуха иэ композиции моюших средств применяЕ.эт деазра торы 4. Недостатком описанного способа являются большие колебания насыпной плот ности синтетических моющих средств, и как следствие, большой перерасход порошка при фасовке в пачки. Цель изобретения - стабилизация насьшной массы готового продутста. Поставленная цель достигается тем, что в способе получения порошкообразного синтетшгеского моющего средства путем смешения компонентов моющего средства, диспергирования с последующе ; распылительной сушкой полученной суспензии, согласно изобретению, суспензи моющего средства диспергируют до частид размером 0,01-0,25 мм с одновременной подачей атмосферного воздуха в количестве, рассчитанном по формуле Эбб-У к . где V - насыпная масса порошка, г/см X - колич;ество воздуха, см .. Количество воздуха, подаваемого на стадии диспергирования обычно равно 20-ЗОО см на 1ООО см композиции. Для получения размера частиц менее 0,01 мм повышаются энергетические затраты, а достигаемый эффект минимален, а размер частиц более 0,25 мм оказывает отрицательное влияние на работу оборудования (например, насоса высокого давления, распылительных форсунок) и появляется большой разброс готового продукта по гранулометрическому составу, снижение содержания воздуха ниже 20 см на ЮОО см композиции значительно повышает эффективную вязкость композиции, и, каК: следствие, снижение производительности оборудования, а повьгшение содержания воздуха выше 300 см на 1000 см омпозиции приводит к повышению пылевидных фракций порошка и разбросу по гранулометрическому составу, уменьшению производительности. Имеющийся и вводимый дополнительно воздух диспергируют с 3-5 мм до 0,О1О,25 мм в аппарате электромагнитного поля с феррочастицами. Дополнительный воздух вводят с целью уменьшения насыпной плотности порошка. Аппарат электромагнитного поля устанавливают до насоса высокого давления. Установка аппарата перед насосом высокого давления обеспечивает уменьшение износа деталей насоса и стабилизацию давления распыления композиции, при этом уменьшанэтся энергозатраты, так как уменьшается эффективная вязкость композиции. По предлагаемому способу композиция моющих средств, приготовленная в смесителе, поступает в насос низкого давления, аппарат электромагнитного поля с ферромагнитными частицами, насос высокого давления и направляется в распылительносушильную башню. При повышении насыпной плотности порошков выше заданной в аппарат электромагнитного поля вводят атмосферный воздух. в смесителе устанавливается ультразвуковой гомогенизатор погружного типа (ГАРТ-320). Гомогенизатор включается с в работу при понижении плотности готового продукта. Увеличение насыпной плот нести порошков происходит благодаря увеличению плотности композиции (уменьше1ше количества воздуха в композиции). Включение в работу ультразвукового гомогенизатора или системы подачи атмосферного воздуха в композицию осуществляется при изменении насьшной плотности порошка под конусом башни и перед фасовочными автоматами, определенной с помощью устройства для измерения насыпной массы. . Примеры.В смеситель загружа ют жидкие и сыпучие компоненты, необходимые по рецептуре синтетических моющи средств Лотос. После 15-минутного перемешивания включают гидродинамичес кий аппарат ГАРТ-32О. Через 1О мин работы аппарата плотность композиции увеличивается с 1,05 до 1,35 г/см, а содержание воздуха уменьшается с 16 до 3%. После этого композицию обрабатывают в высокоэффективном гомогенизаторе-диспергаторе-аппарате электромагнитного поля с ферромагнитными частицами в течение 3 сек. Дисперсность твердых частиц и пузырьков воздуха уменьшается с 4 до 1 мм, при этом уменьшается вязкость композиций в 2 раза. В аппарат электромагнитного поля вводят в композицию атмосферный воздух до содержания в компсзшши в количестве 8%, при этом плотность композиции составляет 1,25 г/с м, дисперсност 0,1 мм,насыпная плотность порошка 0,3 г/с

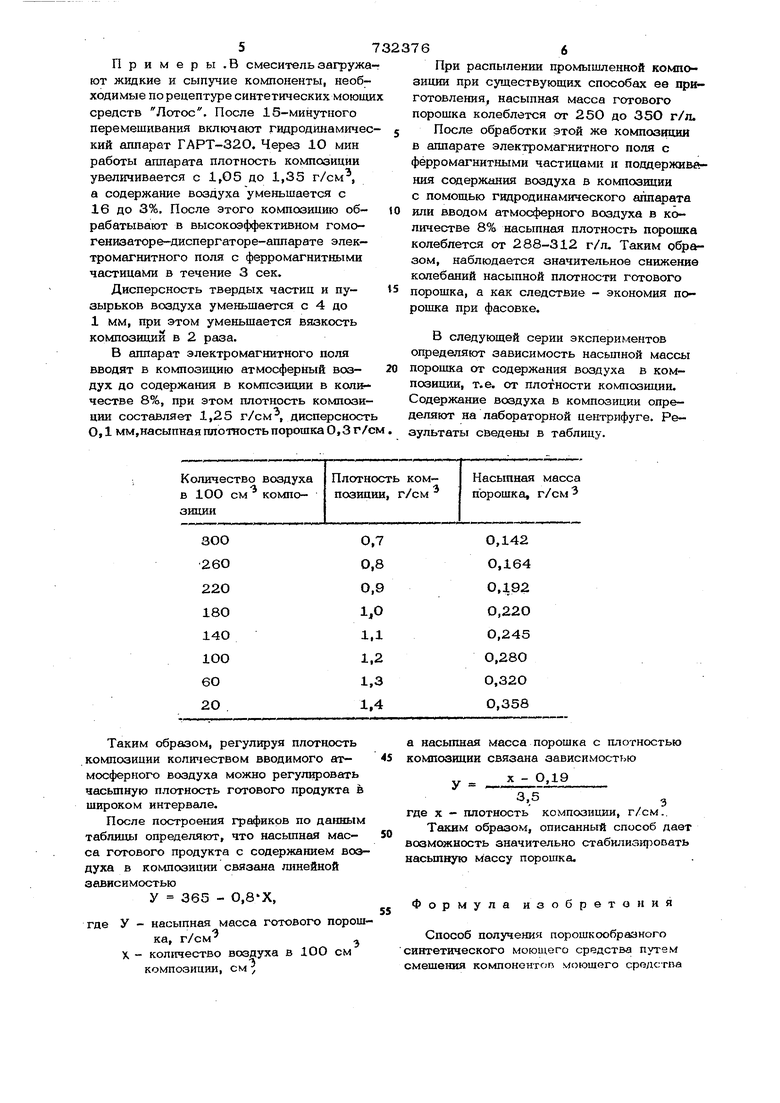

Количество воздуха

Плотность композиции, г/см в 100 см компоЗОО

26О

22О

180

14О

1ОО

60

2О Таким образом, регулируя плотность композиции коли1еством вводимого атмосферного воздуха можно регулировать насьшную плотность готового продукта в широком интервале. После построения графиков по данным таблицы определяют, что насьшная масса готового продукта с содержанием воздуха в композиции связана линейной зависимостью У 365 - 0,8Х, где У - насыпная масса готового порош ка, г/см X - количество воздуха в 10О см композиции, смЗ

Насыпная масса порошка, г/см

0,142

0,164

0,192

0,22О

О,245

0,280

О,32О

0,358 При распылении промышленной композиции при существующих способах ее приготовления, насыпная масса готового порошка колеблется от 250 до 35О г/л. После обработки этой же композиции в аппарате электромагнитного поля с ферромагнитными частицами и поддерживания содержания воздуха в композиции с помощью гидродинамического аппарата или вводом атмосферного воздуха в количестве 8% насыпная плотность порошка колеблется от 288-312 г/л. Таким образом, наблюдается значительное снижение колебаний насыпной плотности готового порошка, а как следствие - экономия порошка при фасовке. В следующей серии экспериментов определяют зависимость насьшной массы порошка от содержания воздуха в композиции, т.е. от плотности композиции. Содержание воздуха в композиции опрееляют на лабораторной центрифуге. Реультаты сведены в таблицу. а насьшная масса порошка с плотностью композиции связана зависимостью 3,53 где X - плотность компоаишш, г/см.. Таким образом, описанный способ дает возможность значительно стабилизировать насьшвую массу порошка. Формула изобретоння Способ получения порошкообразного интетического моющего средства путем смешения компонентов моющего сродстпа JJM -I „.,.. 7 73 диспергирования с последуюшей распылительной сушкой полученной суспенаин, отличаюшийся тем, что, с целью стабилизации насыпной массы готового продукта, суспензию моющего средства диспергируют до частиц размером 0,О1-О,25 мм с одновременной подачей атмосферноговоздуха 6 количестве, рассчитанном по формуле X в У 3 где - насыпная масса порошка, г/см X - количество воздуха, 68 Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1151767 кл. С 5 D , опублик. 1966. 2. Патет- США № 3538О04, кл. 252-99, опублик. 1970. 3. Авторское свидетельство СССР № 510651, кл. С 11 D 11/О2, 1976. 4. Неволин Ф. В. Химия и технология синтетических моющих средств Пищевая промыщленность, С., 1971, с. с. 268-280 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразного моющего средства | 1976 |

|

SU649743A1 |

| Способ получения гранулированного синтетического моющего средства | 1978 |

|

SU747514A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ВВОДА ДОБАВОК, ПРЕИМУЩЕСТВЕННО ТЕРМОЛАБИЛЬНЫХ ДОБАВОК СИНТЕТИЧЕСКИХ МОЮЩИХ СРЕДСТВ | 1989 |

|

RU2026731C1 |

| ПОЛУЧЕНИЕ ВЫСУШЕННЫХ ЧАСТИЦ, СОДЕРЖАЩИХ МЕНТОЛ | 2014 |

|

RU2665931C2 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНУ ИЛИ НЕСКОЛЬКО КОМПЛЕКСООБРАЗУЮЩИХ СОЛЕЙ | 2010 |

|

RU2554932C2 |

| Способ получения гранулированного моющего средства | 1975 |

|

SU536222A1 |

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| ВЫСОКОДИСПЕРСНОЕ СЫПУЧЕЕ АНИОННОЕ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО ДЛЯ МОЮЩИХ И/ИЛИ ОЧИСТИТЕЛЬНЫХ СРЕДСТВ, ВЫСОКОДИСПЕРСНАЯ СЫПУЧАЯ МОЮЩАЯ И/ИЛИ ОЧИСТИТЕЛЬНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ СЫПУЧИХ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ ИЛИ ИХ СМЕСИ | 1993 |

|

RU2113455C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕГО ПОРОШКА, СОДЕРЖАЩЕГО ОДНО ИЛИ НЕСКОЛЬКО ПРОИЗВОДНЫХ ГЛИЦИН-N,N-ДИУКСУСНОЙ КИСЛОТЫ, И ПРИМЕНЕНИЕ СЫПУЧЕГО ПОРОШКА ДЛЯ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ АГЛОМЕРАТОВ | 2010 |

|

RU2533974C2 |

Авторы

Даты

1980-05-05—Публикация

1977-09-23—Подача