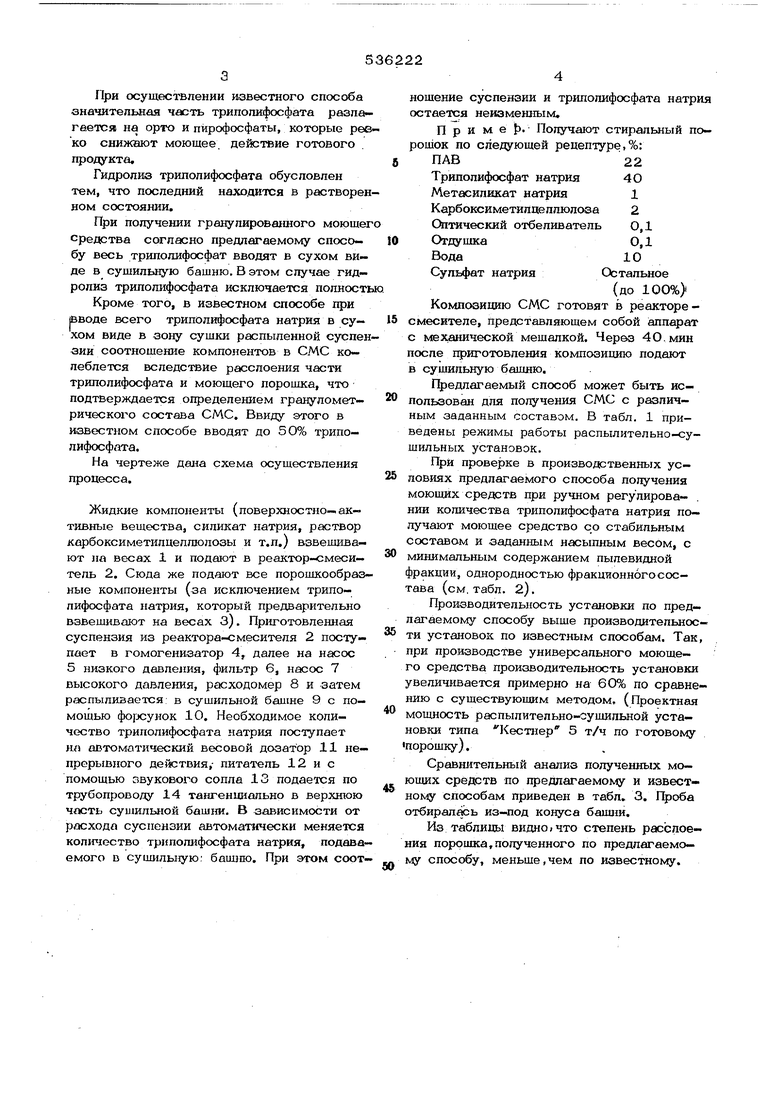

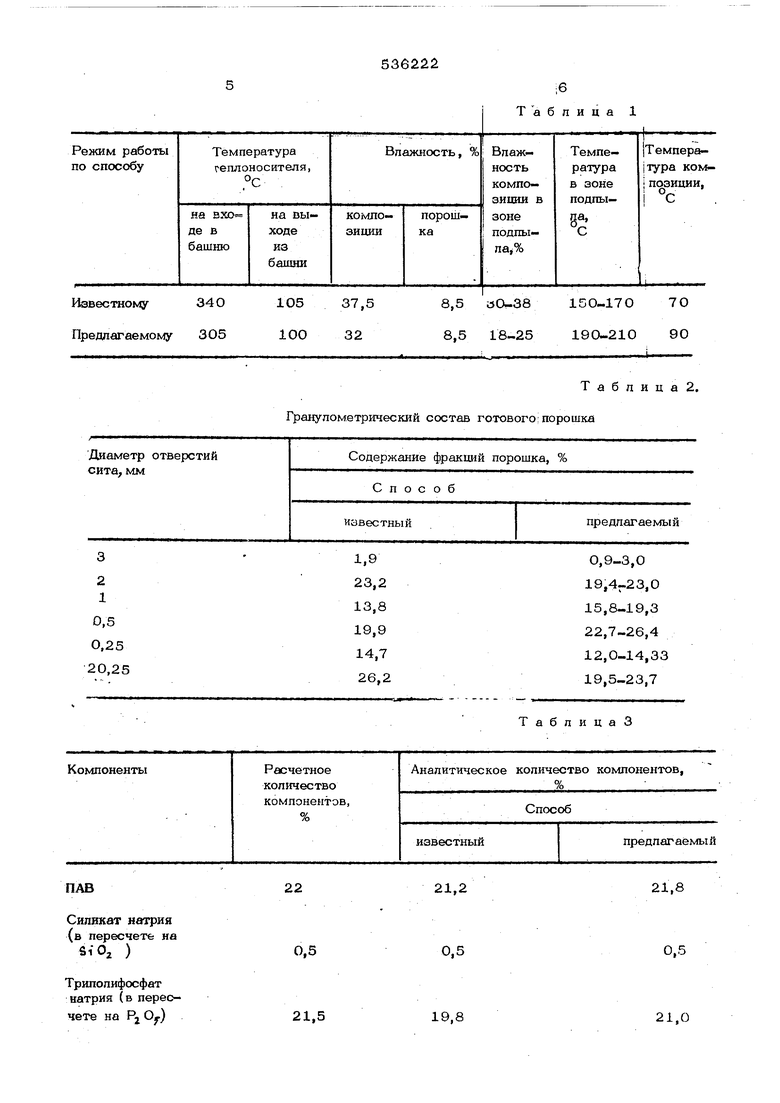

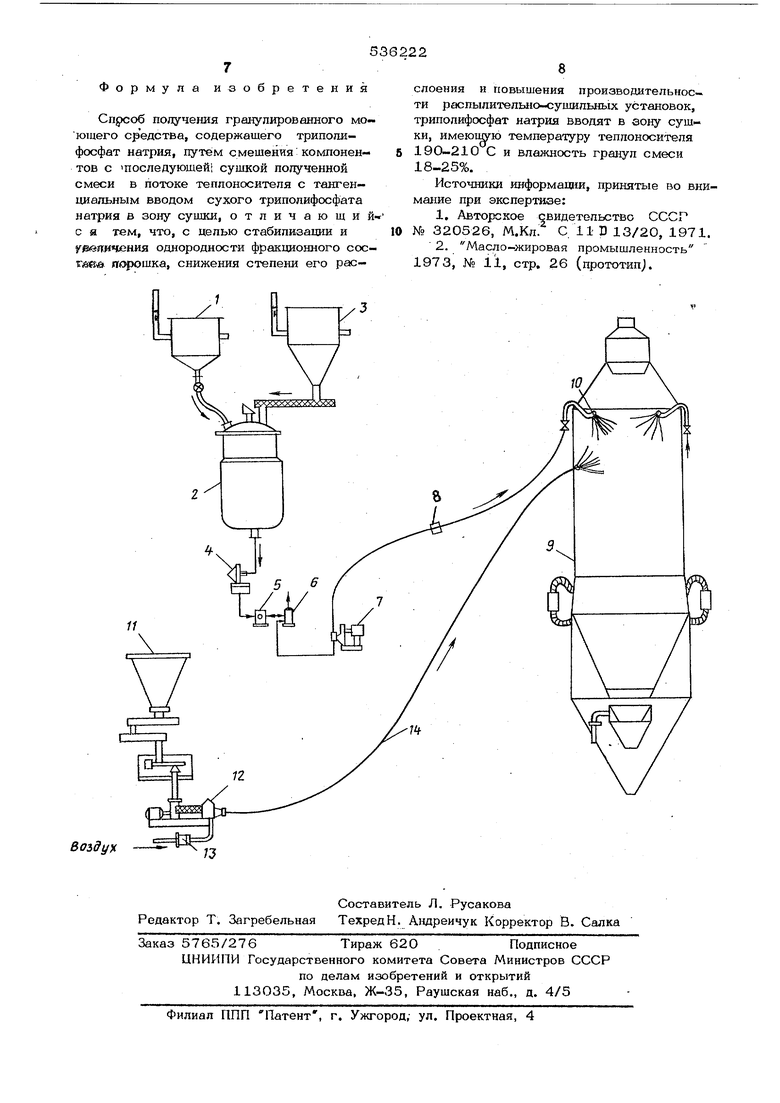

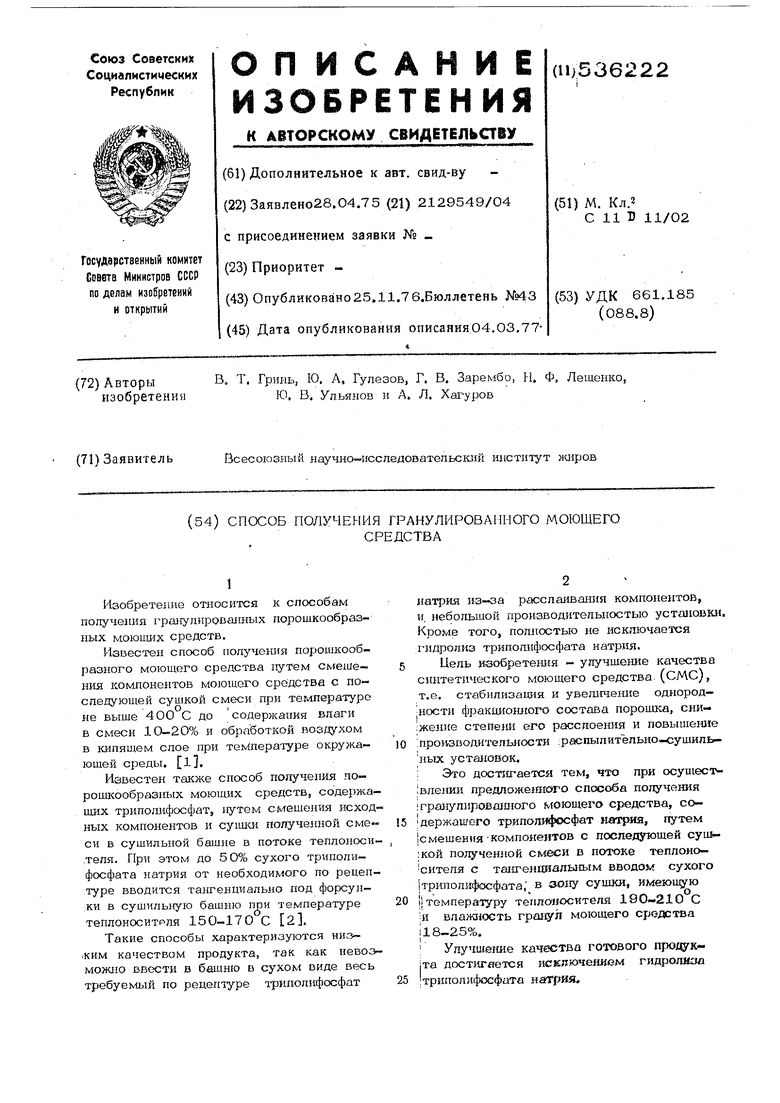

При осуществлении известного способа аначительная часть триполифосфата разлагается на орто и пйрофосфаты, которые рев ко снижают моющее, действие готового продукта. Гидролиз триполифосфата обусловлен тем, что последний находится в растворен ном состоянии. При получении гранулировшшого моюще средства согласно предлагаемому спосо- бу весь тршюлифосфат вводят в сухом виде в сушильную башню, В этом случае гидролиз трипояифосфата исключается полност Кроме того, в известном способе при вводе всего триполифосфата натрия в су- хом виде в аону сушки распыленной суспен зии соотношение компонентов в CMC колеблется вследствие расслоения части триполифосфата и моющего порошка, что подтверждается определением гранулометрического состава CMC. Ввиду этого в известном способе вводят до 5О% триполифосфата. На чертеже дана схема осуществления процесса. Жидкие компоненты (поверхностно-активные вещества, силикат натрия, раствор карбоксиметилцеллюлозы и т.п.) взвешивают на весах 1 и подают в реактор-омеси- тель 2. Сюда же подают все порошкообраз ные компоненты (за исключением триполифосфата натрия, который предварительно взвешивают на весах З). Приготовленная суспензия из реактора-смесителя 2 поступает в гомогенизатор 4, далее на насос 5 низкого давления, фильтр 6, насос 7 высокого давления, расходомер 8 и затем распыливается в сушильной башне 9 с помощью фо)х:унок 10. Необходимое количество триполифосфата натрия поступает нп автоматический весовой дозатор 11 непрерывного действия,- питатель 12 и с помощью звукового сопла 13 подается по трубопроводу 14 та11Генш1ально в верхнюю часть сушильной башгда. В зависимости от расхода суспензии автоматически меняется количество триполифосфата натрия, подава емого в сушильную: башню. При этом соот ношение суспензии и триполифосфата натрия остается не{юмеш1ым. Пример. Получают стиральный порошок по следующей рецептуре,%: ПАВ22 Трилолифосфат натрия4О Метасиликат натрия1 Карбоксиметилцеллюлоза 2 Оптический отбеливатель 0,1 Отдушка0,1 Вода10 Сульфат натрияОстальное (до 100%) Компоаидию CMC готовят в реакторе смесителе, представляюшем собой аппарат с мех.анической мешалкой. Черев 40. мин после приготовления композицию подают в сушильную башлю. Предлагаемый способ может быть использован для получения CMC с различным заданным составом. В табл. 1 приведены режимы работы распылительно-сушильных установок. При проверке в производственных условиях предлагаемого способа получения моющих средств при ручном регулировании количества триполифосфата натрия получают моющее средство со стабильным Составам и заданным насыпным весом, с минимальным содержанием пылевидной фракции, однородностью фракционного состава (см. табл. 2). Производительность установки по предлагаемому способу выше производительности установок по известным способам. Так, при производстве универсального моющего средства производительность установки увеличивается примерно на 60% по сравнению с существующим методом, (Проектная мощность распылительно-сушильной установки типа Кестнер 5 т/ч по готовому порошку). Сравнительный анализ полученных моющих средств по предлагаемому и известному способам приведен в табл. 3. Проба отбиралась из-под конуса башни. Из таблицы ВИДНО)что степень расслоения порошка,полученного по предлагаемому способу, меньше,чем по известному. Гранулометрический состав готового; порошка

Таблица 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| Способ получения синтетического моющего средства | 1977 |

|

SU732375A1 |

| Состав моющего средства | 1983 |

|

SU1154321A1 |

| Способ получения гранулированного синтетического моющего средства | 1978 |

|

SU747514A1 |

| Способ получения синтетического моющего средства | 1972 |

|

SU453073A1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| Способ получения гранулированного синтетического моющего средства | 1985 |

|

SU1293209A1 |

| Способ получения синтетического моющего средства | 1976 |

|

SU732374A1 |

| Способ получения порошкообразного моющего средства | 1982 |

|

SU1065472A1 |

| Способ получения низкопенного моющегоСРЕдСТВА | 1979 |

|

SU834119A1 |

2 1

0,5 0,25 20,25

22

0,5

21,5

0,9-3,0 19,4-23,0 15,8-19,3 22,7-26,4 12,0-14,33 19,5-23,7

ТабпицаЗ

21,8

21,2

0,5

0,5

19,8

21,0

Авторы

Даты

1976-11-25—Публикация

1975-04-28—Подача