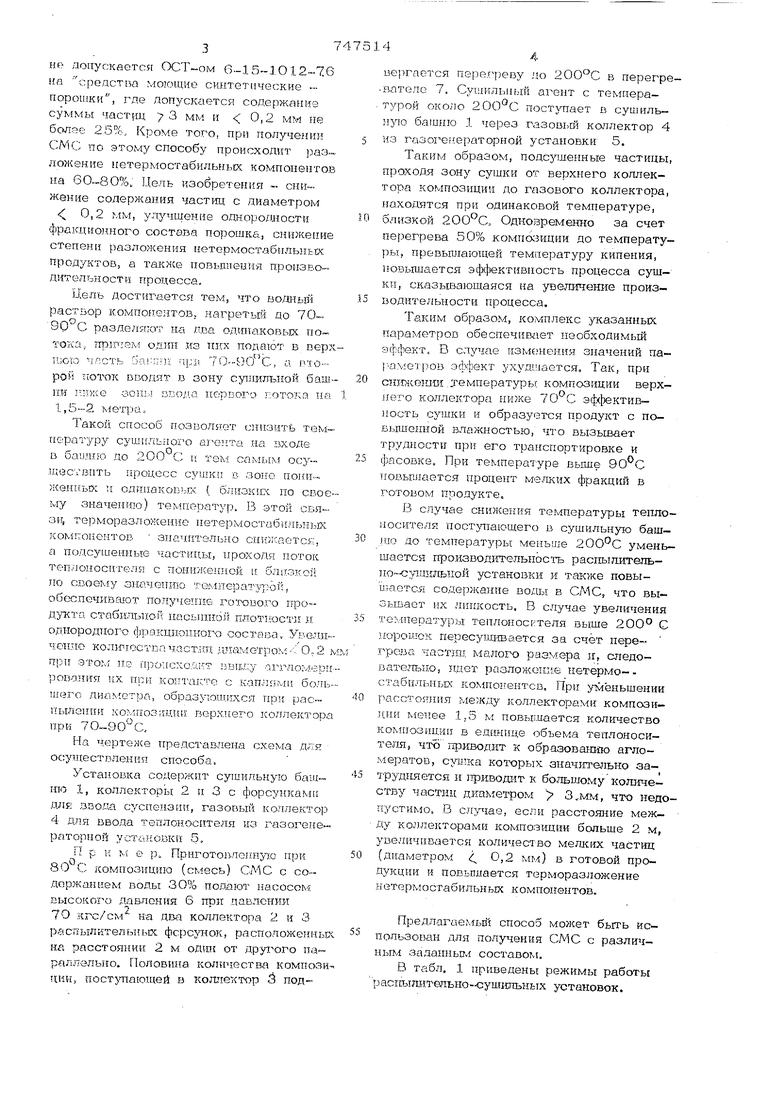

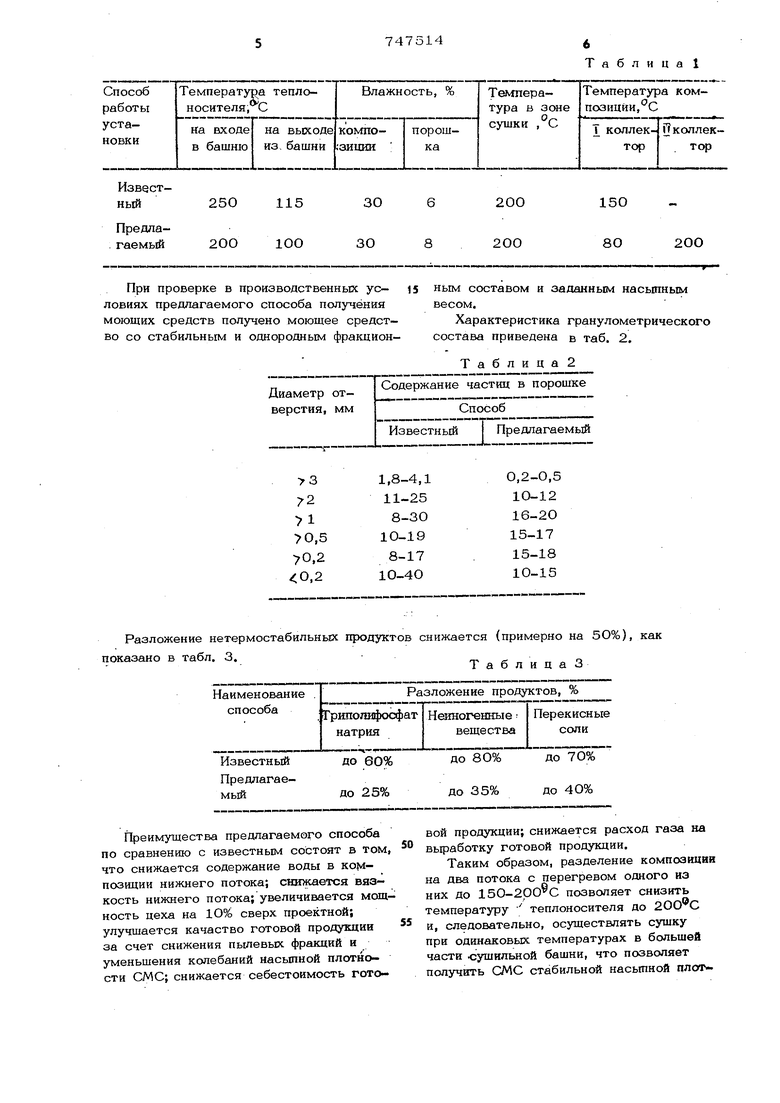

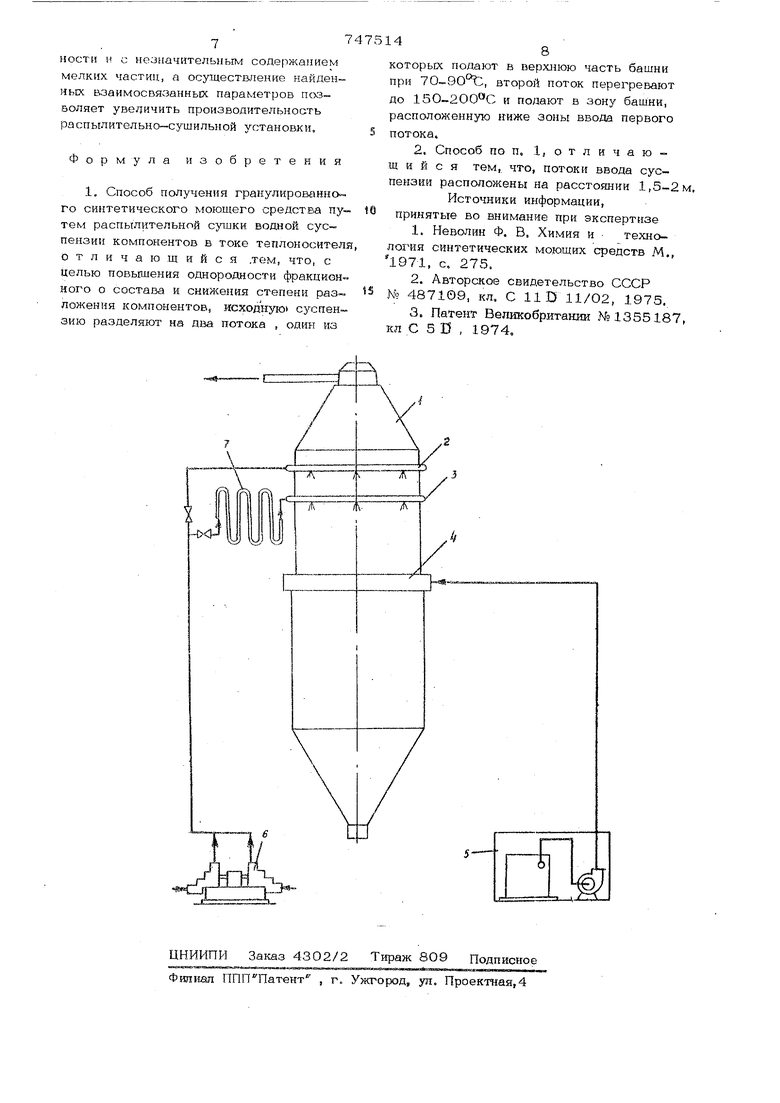

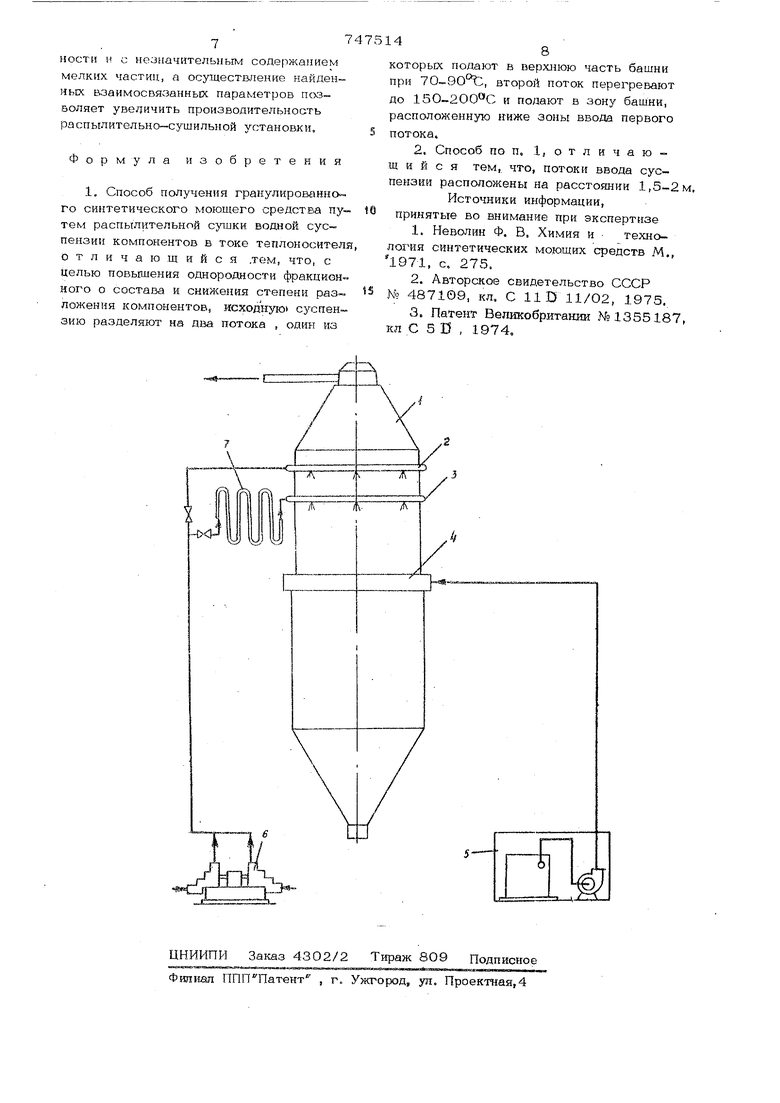

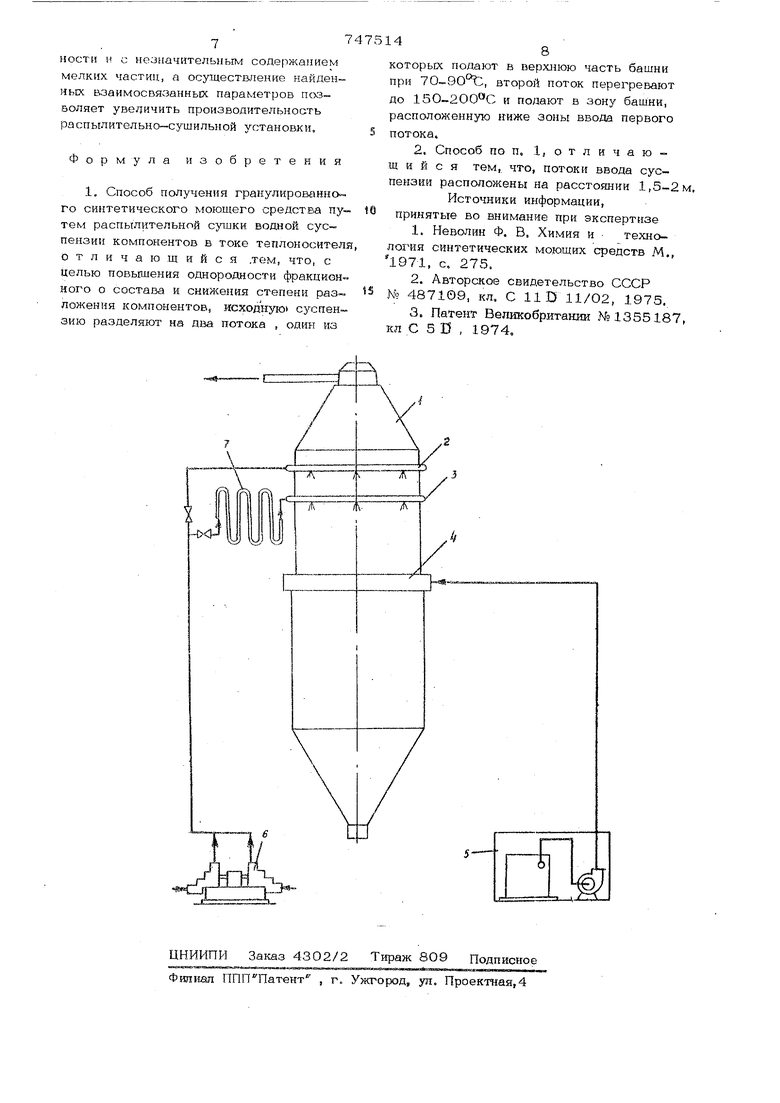

(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА Йзобретенне относится к способам по лучения синтетических моющих средств (CMC). Известен способ получения CMC путем распылительной сушки водного раствора компонентов, нагретого, .до .7О-9О С, в присутствии сушильного агента, нагретого до 25О-350°С. Известен также способ получения CMC путем распылительной сушки водного раствора компонентов, нагретого до температуры 7О-9О°С в присутствии сушильного агента, нагретого до 25О-400 С 2}. Недостатком указанных способов является длительность пребывания компонен тов моющих средств при высокой температуре, что является причиной разложения одних компонентов (например-нетермостабильных синтетических моющих веществ) и усиливающегося гидролиза других, например триполифосфата натрия. Кроме трго, высушиваемый продукт Tipoходит зоны с различной, резко повьппаю щейсд температурой, что приводит к деста- v билизации насьтной плотности и фра1щис«- ного состава получаемых CMC. Известен также способ получения CMC путем распылительной сушки водного раствора компонентов, весь поток которого перегревают в аппарате периодического действия до 125-18Ос З. При этом для получения. порошкообразного моющего средства готовят суспензию из поверхностно-активных веществ и полезных Добавок с содержанием воды около ЗО% в герметизированном сосуде, где суспен-.. зию и подвергают перегреву, а затем высушиванию в сушильной башне при температуре до 250°С. Недостатком этого способа, является осуществление перегрева в аппарате периодического действия и большего объема, что не позволяет иметь стабильную температуру суспензии по всему объему (наличие местных перегревов) и образование большого количества (около 8О%) мелких частиц (диаметром 0,2 мм), что не допускается ОСТ-ом 6-15-1012-76 на средства моошие синтетические - порошки, где допускается содержание суммы частот 7 мм и 0,2 мм не , Кроме того, при получении CMC по этому способу происходит 1.133-. ложение нетермостабильньк компонентов на 60.., Цель изобретения - снижение солержания частшд с диаметром ( 0,2 мм, улучшение однородности фракционного состава порошка, снижение степени разложения нетермостабнльньк продуктов, а также новьштевмя пронзЕ.о- дительностн гфоцесса. Цель достигается тем, что вотгьт раствор комнопентов. нагретьш до 7090 С разделяют на два одинаковых поTosa, прмгчем один из тшх подают в верх нюю тсть ЦЛ; 70--90 С, а гпо-рой ; ото7с ВВОДЯТ В зону сушильной баш ни ниже аоиь ввода норБого потока на 1,5-2 MGTpia. Такой способ позволяет снизить темдДЗствпть процесс сушкп :в зоно понижениьк ;: одянаковьЕ ( близких но свое му значению) температур. В этой связи, терморазложеннс нетермостаби-н ньк компонентов значительно снм/каетсь:, а подсушенные частицы, нроходя поток теплоносителя с пониженной и. близкой но своему значепито ;:e,пepa ;ypoй, обеснечивгают получение го-.гавого продукта стабнслыюй насьнню плотности н однородного фракннопного состава. Увелн четпю ко-шчоетБП частдд диаметром-- О,,2 прп этом не про:1схо,акт звн-ду аггломер ровазшя их при коплчпе е с каплями бол иего диаметра, образующихся при распылонии композ:гци : верхп.его коллектор при , На чертеже нредставлена схема для ос:у1пестсления способа. Устаи овка содержит сушильную башню 1, колле5сторы 2 и 3 с форсунками длй ЗЕОДа суспензгнг, газовый коллектор 4 для ввода теплоносптеля из газогене pfiTopnoi устаковкн 5, П р к K-i е р. Приготовло1;(ну):с при 80 С композкцию (смесь) CMC с оодоржанкем воды 30% поллют насосом Еысокого давления 6 пгиг давлопии ТО кгс/см на д&а коллектора 2 и 3 распылнтельпых , расположенны на расстоянии 2 м один от др-ут ого параллельно. Половина колнчестЕ а компскз тхии, иост тающей в коллектор И подергается пере:греву до 200°С в перегреателе 7. Сушкльпьн агент с темпераурой около 2ОО- С поступает в сушильую ба1нню 1 через газовый коллектор 4 з газогенераторной установки 5. Таким образом, подсзлленные частицы, проходя зону сушки от верхнего коллекора композиция до газового коллектора, находятся при одинаковой температуре, близкой , Однозременно за счет перегрева 50% компо аиции до температуры. превьш1аю1цей температуру кипения, иовьаиается э4к1к5ктивность процесса сушки, сказьюающаяся на увеличение производительности процесса. Таким образом, комплекс }пказанных параметров обеспечивает необходимый эффект, В случае изм ;нения значений па| амет|юи эф:)ект ухудшается. Так, при cHiracejuci температуры композиции верхнего коллектора ниже эф(1)ективность сушки и образуется продукт с повышенной влажностью, что вызьшает трудности при его транспортировке и фасовке. При температуре выше 1ювы1 1аетоя процент ме.шких фракций в готовом продукте. В случае снижения температуры теплоносителя пост П1аюш:его в сушильную башню до температурь меньше 20О-С уменьшается произБОдетгельность раснытштепьпо ;ушильиой установки и также повышаетая содержание воды в CMC, что вызывает их .липкость, В случае увеличения температуры теплоносителя выше 200° С иорошох пересушивается за счёт перегроиа частиц г.1алого размера л, следоватеяглНо, идет разложение нетермо-стабильпых компонентов. При у1С-1ёньшении расстояния между коллекторами композиции менее 1,5 м повышается количество композиции в единице объема теплоносителя, что приводит к образованию агломератов, суцпш ко1хэрых анач1етелъно затрудняется н прлвод2-1т к большому количеству частиц якаметром 3,, что недопустимо, В , если расстояние между коллекторами композиции больше 2 м, увеличивается количество меШСих частиц (диаметром 0,2 мм) в готовой продукции и повьплается терморазложеине нетермостабильных компонентов. Предлагаемьй способ может быть использован лпя получения CMC с различным заданньш составом. В табл. 1 приведены режимы работы р асгплга1телыю- :уш1шьных установок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического моющего средства | 1989 |

|

SU1643602A1 |

| Способ получения синтетического моющего средства | 1983 |

|

SU1105499A1 |

| Способ получения синтетического моющего средства | 1976 |

|

SU732374A1 |

| Способ сушки растворов и суспензий | 1989 |

|

SU1737236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО С КОНДИЦИОНИРУЮЩИМ ЭФФЕКТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167190C1 |

| Способ получения порошкообразного синтетического моющего средства | 1977 |

|

SU732376A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 2011 |

|

RU2458978C1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| Способ получения синтетического моющего средства | 1977 |

|

SU732375A1 |

250

115 20О 10О При проверке в производственных ус- и ловнях предлагаемого способа получения моющих средств получено моющее средство со стабильным и однородным фракционРазложение нетермостабильных продуктов показано в табл. 3.

Преимущества предлагаемого способа по сравнению с известным состоят в том, что снижается содержание воды в композиции нижнего потока; снижается вязкость нижнего потока; увеличивается мощность цеха на 1О% сверх проектной; улучшается качаство готовой продукцин за счет снижения пылевых фракций и уменьшения колебаний насьшной плотности CMC; снижается себестоимость гото-

6

200

150

8 200 8О

2ОО

Таблица2 Содержание частиц в порошке

Способ

ИзвестныйПредлагаемьй

вой продукции; снижается расход газа на выработку готовой продукции.

Таким образом, разделение композиции на два потока с перегревом одного из них до 150-2рО С позволяет снизить температуру теплоносителя до и, следовательно, осуществлять сушку при одинаковых температурах в большей части :ущильной башни, что позволяет получить CMC стабильной насьтной плотным составом и заданным насьшным весом. Характеристика гранулометрического состава приведена в таб. 2. снижается (примерно на 5О%), как ТаблидаЗ

Авторы

Даты

1980-07-15—Публикация

1978-05-04—Подача