ел

4

;о ;о Изобретение относится к производ ству синтетических моющих средств и может быть использовано при их по лучении методом башенной суи1ки. Известен способ получения синтетических моющих средств, заключающийся в приготовлении смеси основных компонентов с триполифосфатом натрия, фильтрации, гомогенизации и перекачке полученной смеси (компози ции) на распылительную сушку, где происходит испарение воды в потоке горячих газов и получается порошкообразное моющее средство l . Однако полученная водная смесь (суспензия) имеет высокую вязкость и создает большие трудности при перекачивании и распылении механическими форсунками. При приготовлении композиции происходят процессы раст ворения частиц исходной твердой фазы (триполифосфат и сульфат натрия) гидратация триполифосфата натрия, образование кристаллов из пересьш1енного раствора. Распределяясь в объе ме композиции, выделяющиеся кристал лы в совокупности с исходньп ш частицами образуют пространственный трехмерный каркас из цепочек и агрегатов т.е. пространственную структуру. Гид ратация триполифосфата, образование большого количества мелких кристаллов в процессе приготовления композиции и изменение их количества во времени приводит к измерению вязкости, что дестабилизирует насыпную плотность порошков, а также вызывает образование агломератов, забивающих фильтры и форсунки, что наряду с повышением вязкости снижает производительность сушильных башен. Наиболее близким к предлагаемому по технической сущности и достигае.мому результату является способ полу чения синтетических моющих средств, заключающийся в смешении водной смеси компонентов моющего средства, включающей раствор жидкого стекла, карбоксиметилцеллюлозы, поверхностно активного вещества и функциональных добавок, с сухим триполифосфатом натрия, часть которого находится в форме гексагидрата. Способ позволяет стабилизировать вязкость композиции, если концентрация сухой части не превышает 60% zj . Недостатком этого способа является то, что предварительная гидрата99гция триполифосфата повышает содержание влаги, поступающей в композицию с сырьем. Влага содержится еще ив. пасте алкилбензолсульфоната (60% воды), растворе жидкого стекла и карбоксиметилцеллюлозы (80-90 % воды) и др., поэтому, процентное содержание сухой части композиции не превышает 50-58 %, что снижает производительность сушильной башни и noBbmjaетэнергозатраты на испарение воды. Получение сухого частично гидратированного триполифосфата из безводного требует определенных капитальных затрат. Введение даже частично гидратированного триполифосфата в композицию не устраняет растворения его в воде и выделения новой кристаллической дисперсной фазы, что приводит к повышению вязкости, особенно при повьш1енных (более 65%) концентрациях композиции. Цель изобретения - повышение производительности способа и насыпной плотности моющего средства. Поставленная цель достигается спо|Собом, заключающимся в проведении |кристаллизации сухого триполифосфата натрия, взятого в количестве 20 60 вес. % от его содержания в моющем средстве, в растворе жидкого стекла и карбоксиметилцеллюлозы при 40-90 С и полученную суспензию смешивают с поверхностно-активным веществом, функциональными добавками и остальным количеством сухого триполифосфата натрия с последующей распылительной сушкой полученной композиции. Способ осуществляют следующим образом. В раствор жидкого стекла и карбоксиметилцеллюлозы в соотношении 1:1 10:1 с содержанием влаги 70-95% вводят сухой триполифосфат натрия 20 60% от предусмотренного рецептурой при 40-90 С и перемешивают 15 мин. Затем в реактор-смеситель композиции последовательно илиодновременно загружают расчетное количество поверхностно-активных веществ, сульфата натрия, полученную суспензию кристаллов триполифосфата и оставшуюся часть сухого триполифосфата перемешивают при 60-80 С и подают на распылительную сушку. Приготовленная композиция имеет стабильную во времени вязкость, не забивает отверстий фильтра и форсунок, порошок имеет стабильный насыпной вес, хорошую сыпучесть. Увеличивается производительность сушильной башни. Такой эффект объясняется тем, что предварительная кристаллизация указанной части триполифосфата натрия в растворе жидкого стекла с КМЦ в течение 10-15 мин и более при 40-90° С позволяет получить такую форму и такой размер кристаллов, которые являются оптимальными для обеспечения достаточно низкой и стабильной вязкости композиции. Если при введении триполифосфата непосредственно в композицию CMC происходит образование большого числа очень мелких кристаллов, что приводит к образованию структуры и росту вязкости, то после предварительной кристаллизации из того же количества триполифосфата получается значительно меньшее число кристаллов и большего размера, что препятствует образованию прочной структуры. Кроме того, присутствие макромолекул полимерных веществ КМЦ и жидкого стекла препятствует агреги рованию частиц триполифосфата и снижает до минимума число агрегатов, способных закупоривать отверстий фильтра и форсунок. Пример 1. Готовят композицию CMC Лотос по ОСТ-6-15-1012-76 В реактор емкостью 5 м загружают 4 т раствора жидкого стекла и карбок симетилцеллюлозы с содержанием сухих веществ 20%. При 40° С перемешивают (ведут кристаллизацию) в течение 15 мин с 1800 кг триполифосфата натрия (40% рецептурного состава). Полу ченную суспензию кристаллов Триполифосфата порциями по 68 кг дозируют в реактор-смеситель композиции, куда одновременно поступают дозы пасты алкилбензолсульфоната 56 кг сульфат натрия 30 ,кг, сухого триполифосфата 27 кг, оптического отбеливателя 0,1 кг. Дозирование осуществляют с частотой 120 циклов/ч. Композиция постоянно перемешивается при 60-70 Из реактора-смесителя композицию не прерывно насосом низкого давления через фильтр подают на насос высоко го давления и в сушильную башню. Пример 2. Готовят композици CMC Лотос. В реактор емкостью 5 м загружаю 4 т раствора жидкого стекла и карбо симетилцеллюлозы с содержанием сухих веществ- 20%. При 60 С перемешивают (ведут кристаллизацию) в течение 10 мин с 1000 кг триполифосфата натрия (20% рецептурного состава). Полученную суспензию кристаллов триполифосфата порциями по 68 кг дозируют в реактор-смеситель композиции, куда одновременно поступают дозы пасты алкилбензолсульфоната 56 кг, сульфата натрия 30 кг, сухого трнполифосфата 40 кг, оптического отбеливателя О,1 кг. Дозирование осуществляют с частотой 120 циклов в час. Композиция постоянно перемешивается при 60-70 С, Из реактора композицию непрерывно насосом низкого давления через фильтр подают на насос высокого давления и в сушильную башню. Пример 3. Готовят композицию CMC Лотос. В реактор емкостью 5 м загружают 4 т раствора жидкого стекла и карбоксиметилцеллюлозы с содержанием сухих веществ 20%. При 90° С перемешивают (ведут кристаллизацию) в течение 30 мин с 2400 кг сухого триполифосфата натрия (60% рецептурного состава) . Полученную суспензию кристаллов триполифосфата порциями по 68 кг дозируют в реактор-смеситель композиции, куда одновременно поступают до-, зы пасты алкилбензолсульфоната 56 кг, сульфата натрия 30 кг, сухого триполифосфата 20 кг, оптического отбеливателя 0,1 кг. Дозирование осуществляют с частотой 120 циклов в час. Композиция постоянно перемешивается при 60-70. С. Из реактора-смесителя композицию непрерывно насосо низкого давления через фильтр подают на насос высокого давления и в сушильную башню. Пример 4. Готовят композицию CMC Лотос. . Дозами 120 циклов в час в реакторсмеситель загружают при непрерывном перемешивании алкилбензолсульфонат 56 кг, раствор жидкого стекла и карбоксиметилцеллкшозы 45 кг, сульфат натрия 30 кг, триполифосфат 50 кг, оптический отбеливатель 0,1 кг. Температура композиции 60-70° С. Из реактора-смесителя композицию непрерывно насосом низкого давления через фильтр подают на насос высокого дав,ления и в сушильную башню.

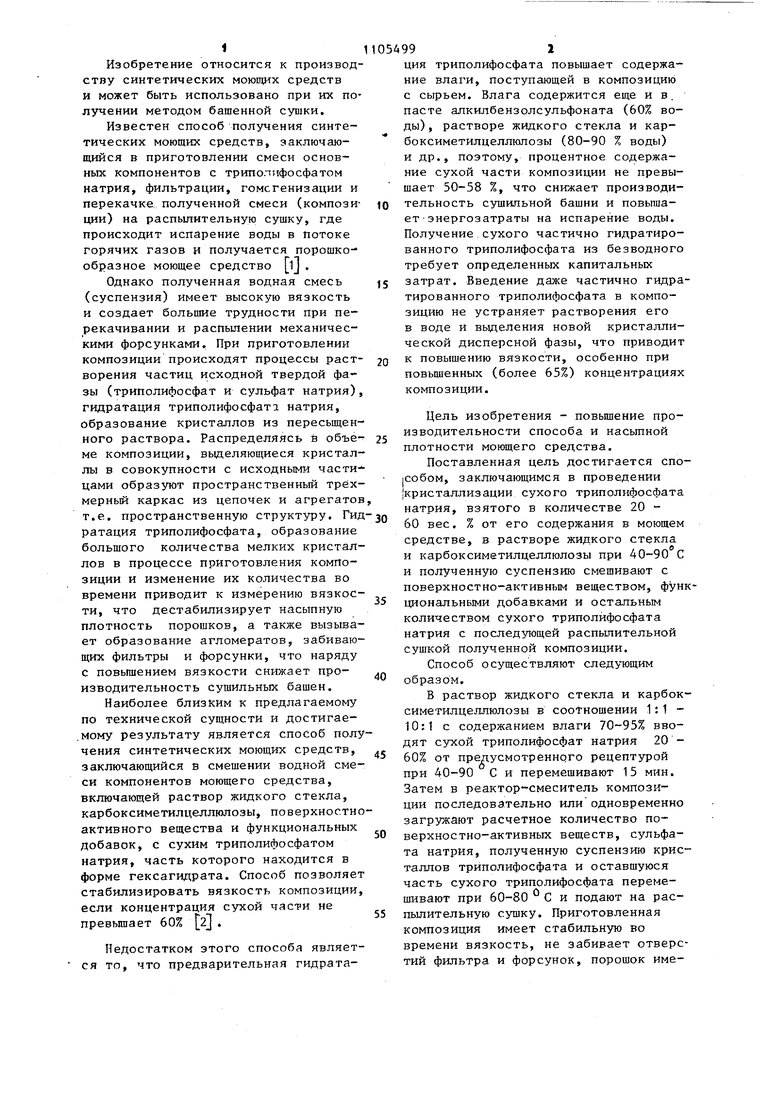

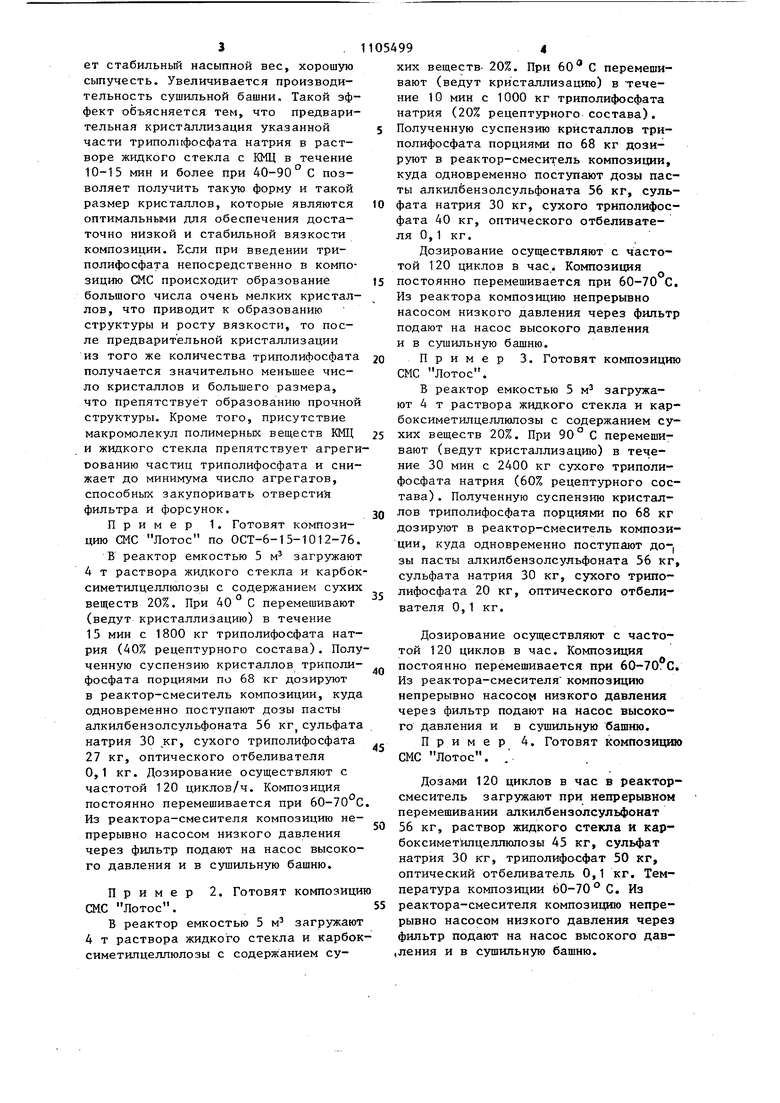

Пример 5. При получении порошкообразных CMC в соответствии с примерами определяют вязкость композиции на приборе Вейлера-Ребиндера, в готовом порошке насьтной вес и моющую способность. Кроме того, фиксируют производительность сушильной башни. Результаты и-змерений приведены в табл. 1 и 2.

Как видно из приведенных данных, техническим преимуществом данного способа по сравнению с известным явВязкость композиции.

Пример Па «с

ляется повышение производительности сушильной башни на 20-25%, стабилизация насьтного веса порошка и вязкости композиции. Кроме того, способ по сравнению с базовым позволяет увеличить производительность сушильной башни на 25%, стабилизировать насыпной вес порошка и вязкость композиции. Стабилизация насьтного веса дает экономию картона, красок и клея Стабилизация и снижение вязкости приведет к экономии энергии.

Таблица 1

Производительность сушильной башни, т/ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетическое моющее средство | 1987 |

|

SU1601111A1 |

| Способ получения гранулированного синтетического моющего средства | 1981 |

|

SU1122691A1 |

| Моющая композиция | 1974 |

|

SU591496A1 |

| Способ получения низкопенного моющегоСРЕдСТВА | 1979 |

|

SU834119A1 |

| Способ получения гранулированного моющего средства | 1975 |

|

SU536222A1 |

| Способ получения синтетического моющего средства | 1972 |

|

SU453073A1 |

| Моющее средство для стирки | 1985 |

|

SU1294822A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО С КОНДИЦИОНИРУЮЩИМ ЭФФЕКТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2167190C1 |

| Способ получения гранулированного синтетического моющего средства | 1985 |

|

SU1293209A1 |

| Состав моющего средства | 1983 |

|

SU1154321A1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВКс использованием смешения водной смеси компонентов моющего средства, включающей раствор жидкого стекла, карбоксиметилцеллюлозы, поверхностно-активного вещества и функциональных добавок, с сухим триполифосфатом натрия с последующей распьшительной сушкой полученной композиции, отличающийся тем, что, с целью увеличения производительности способа и насыпной плотности моющего средства, проводят кристаллизацию сухого триполифосфата натрия, взятого в количестве 20-60 мае. % от его содержания в моющем средстве, в растворе жидкого стекла и карбоксиметилделлкшозы при 40-90 ° С и полученную суспензию сме(Л шивают с поверхностно-активным веществом, функциональными добавками с и остальным количеством сухого триполифосфата. §

850

1 2 800 850

4 (базовый объект)

1100

ример 5 (извест900ный способ)

15 15 15

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Неволин Ф.Б | |||

| и технология синтетических моющих средств | |||

| М,, Пищевая промышленность, 1971, с | |||

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3574121, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1984-07-30—Публикация

1983-06-29—Подача