(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цементуемая сталь | 1981 |

|

SU983148A1 |

| Конструкционная сталь | 1991 |

|

SU1759944A1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2367710C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

Изобретение относится к металлругии. Известна высокомарганцовистая сталь следующего состава, вес.%:

Углерод1-1,5

Марганец10-15

Хром.:0,8-1,2

Молибден0,4-1,0

КремнийДо 1,0

ЖелезоОстальное l.

Недостаток этой стал заключается в том, что она плохо обрабатьшается резанием.

Наиболее близкой к изобретеншо по технической сущности и достигаемому эффекту является сталь следующего состава, вес.%:

Углерод .0,01-1,5

Марганец10-35

Хром5-25

АзотО,07-О,7

ВанадийДо 1,5

ЖелезоОстальное 2.

Недостаток этой стали заключается 6 том, что она имеет низкий уровень механических свойств.

Цель изобретения - повышение прочностных свойств стали.

Поставленная цель достигается тем, что предлагаемая сталь, содержащая углерод, азот, марганец, ванадий, хром, железо, отличается тем, что она дополнительно содержит кремний при следующем

10 соотнощении компонентов, вес.%:

Углерод0,О8-0,2О

Азот0,05--0,О8

Марганец13-16

Кремний0,7 -2,0

15

Хром0,5 -5,0

Ванадий0,1 -1,0

ЖелезоОстальное

Пределы легирующих элементов в предлагаемом сплаве объясняются следую20щим.

Получение сплава с содержанием углерода менее 0,О8% усложняет технологический процесс выплавки. Более высокое.

чем 0,2% содержание углерода затрудняет обрабатываемость резанием. Оптимальным следует считать ко|щентрацию углерода 0,12%.

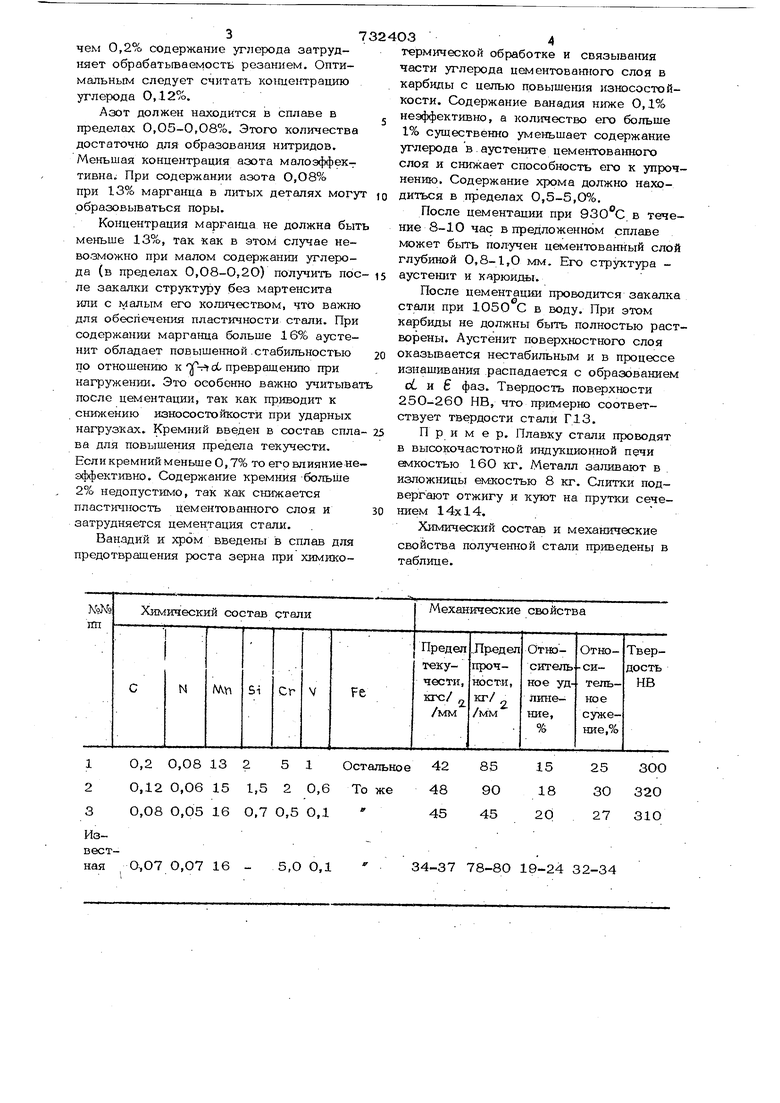

Азот должен находится в сплаве в пределах 0,05-0,08%. Этого количества достаточно для образования нитридов. Меньшая концентрация азота малоэффективна. При содержании азота О,О8% при 13% марганца в литых деталях могут образовываться поры. Концентрация марга1ща не должна быть меньше 13°с, так как в этом случае невоаможно при малом содержании углерода (в пределах 0,08-0,20) получить после закалки структуру без мартенсита или с малым его количеством, что важно для обеспечения пластичности стали. При содержании марганца больше 16% аустенит обладает повышенной .стабильностью по отношению превраш еншо при нагружении. Это особенно важно учитыват после цементации, так как приводит к снижению износостойкости при ударных нагрузках. Кремний введен в состав сплава для повышения предела текучести. Если кремний меньше 0,7% то его влияние неэффективно. Содержание кремнИя -больше 2% недопустимо, так как снижается пласти пюсть цементованного слоя и затрудняется цементация стали. Ванадий и хром введет. в сплав для предотвращения роста зерна при химикоИзвест5,0 О,1 ная 0,07 0,07 16 термической обработке и связыва шя части углерода цементованного слоя в карбиды с целью повышения износостойкости. Содержание ванадия ниже 0,1% неэффективно, а количество его больше 1% существенно уменьшает содержание углерода в.аустените цементованного слоя к снижает способность его к упрочнению. Содержание хрома должно нахо34-37 78-80 19-24 32-34 диться в пределах 0,5-5,0%, После цементации при . в течение 8-10 час в предложенном сплаве может быть получен цйугентованный слой глубиной 0,8-1,0 мм. Его структура аустеннт и карюиды. После цементации проводится закалка стали при 1050 С в воду. При этом карбиды не должны быть полностью растворены. Аустенит поверхностного слоя оказывается нестабильным и в процессе изнашивания распадается с образованием об к фаз. Твердость поверхности 250-260 НВ, что примерно соответствует твердости стали Г13. Пример. Плавку стали проводят в высокочастотной индукционной печи емкостью 16О кг. Металл заливают в изложницы емжостью 8 кг. Слитки подвергают отжигу и куют на прутки сечением 14x14. Химический состав и механические свойства получешюй стали приведены в таблице.

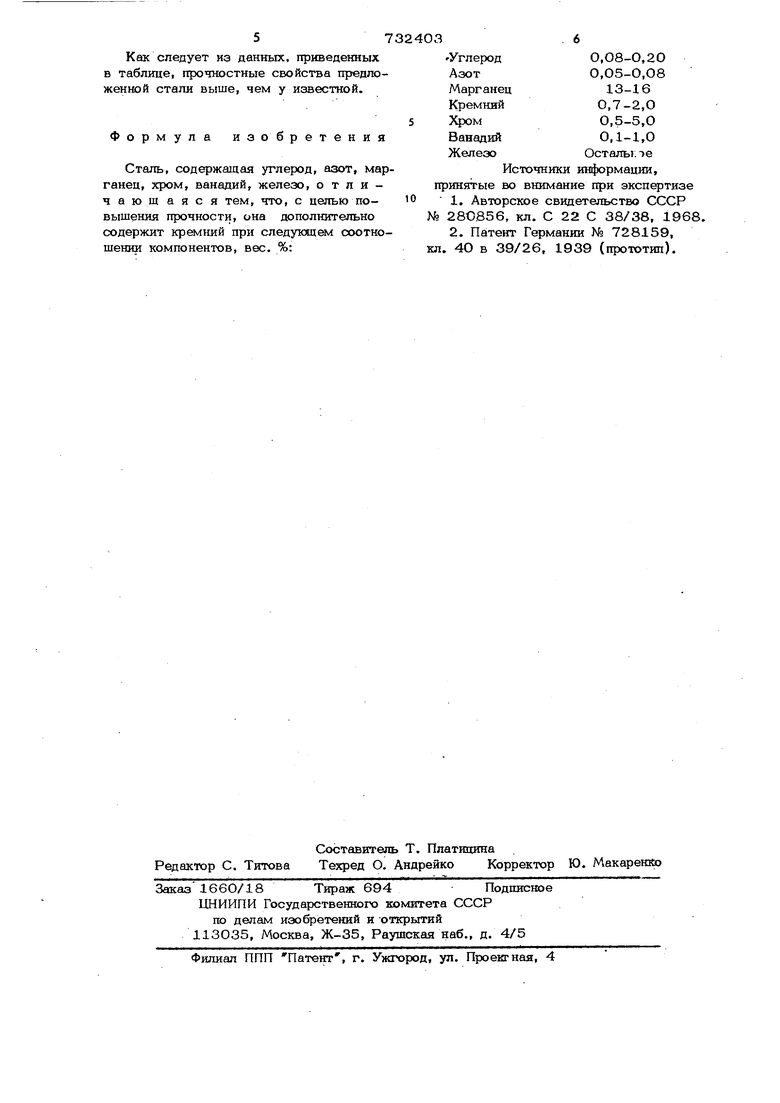

Как следует из данных, приведенных в таблице, прочностные свойства предложенной стали выше, чем у известной.

Формула изобретения

Сталь, содержащая углерод, азот, марганец, хром, ванадий, железо, отличающаяся тем, что, с целью повышения прочности, она дополнительно содержит кремний при следукяцем соотношении компонентов, вес. %:

0,О8-О,20 О,05-О,О8

13-16

0,7-2,0

0,5-5,0

0,1-1,0

Осталы: -)е

Источники информации, принятые во внимание при экспертизе

№ 28С.856. кл. С 22 С 38/38, 1968.

Авторы

Даты

1980-05-05—Публикация

1977-02-08—Подача