154) ЦEMEHTУE 1ЛЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Цементуемая сталь | 1983 |

|

SU1152975A1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| ЦЕМЕНТУЕМАЯ СТАЛЬ | 2006 |

|

RU2317349C1 |

| ЦЕМЕНТУЕМАЯ СТАЛЬ | 2006 |

|

RU2318062C1 |

| СТАЛЬ ДЛЯ ПАРЫ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2333406C2 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Сталь | 1977 |

|

SU732403A1 |

| Сталь | 1981 |

|

SU950792A1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

Изобретение относится к металлургии, а именно к высокомарганцевым цементуемым сталям.

Известна высокоуглеродистая марганцевистая сталь Г13, содержащая вес,%: углерод 1,1-1,3, марганец 12-14 и железо остальное 1.

Недостатком известной стали является низкий уровень прочностных свойств (предел текучести 350-440МПа, Кроме того,эта -сталь плохо обрабатывается резанием.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является цементуемая сталь, содержащая, вес.%: углерод 0,, азот 0,05-0,08; марганец 13-16; кремний 0,7-2,0; хром 0,5 5,0; ванадий 0,1-1,0 и железо остальное 2 J.

Недостатком известной стали являются относительно невысокие прочностные свойства.

Цель изобретения - повышение прочностных свойств стали.

Цель достигается тем, что сталь-, .содержащая углерод, азот, марганец кремний,ванадий, железо,содержит кальций при следующем соотношении компонентов , вес .%:

0,05-0,10

Углерод 0,03-0,08

Лзот

6-12

Марганец 0,5 - 0,7

Кремний 1.0 - 2,0

Ванадий 0,02-0,05

Кальций Остальное

Железо

После цементации при в те10чение 10-15 ч в стали может быть получен цементованный слой глубиной 0,7-1,5 мм. Его структура.- аустенит и карбиды. Для ускорения процесса насыщения цементация может проводить15ся и при более высоких тетлпературах (970-1100°С, так как сталь обладает малой склонностью к росту зерна аустенита. Закалка может осущест вляться как с температуры цементации

20 пос;|е подстуживания, так и после отдельного нагрева на 800-1100 С.Пос-Tie закалки проводится низкий отпуск при для снятия внутренних нащ яжёний. В поверхностном слое на25ходится значительное количество .карЪидЬв, поэтому аустенит являетсй метастабильным ив процессе изнашивания претерпевает мартенситные превращения, что повышает износостойкость .

Твердость Поверхностного слоя может быть повышена до 46-50 HRC за счет его старения при ЗЗО-бЗО С. Сердцевина деталей после закалки и низкого отпуска имеет преимущественно структуру отпущенного мартенсита

При содержании марганца 9-12% в структуре сердцевины присутствует -фаза и метастабильный остаточный аустенит.

Предлагаемая сталь в отличие от известной имеет значительно более

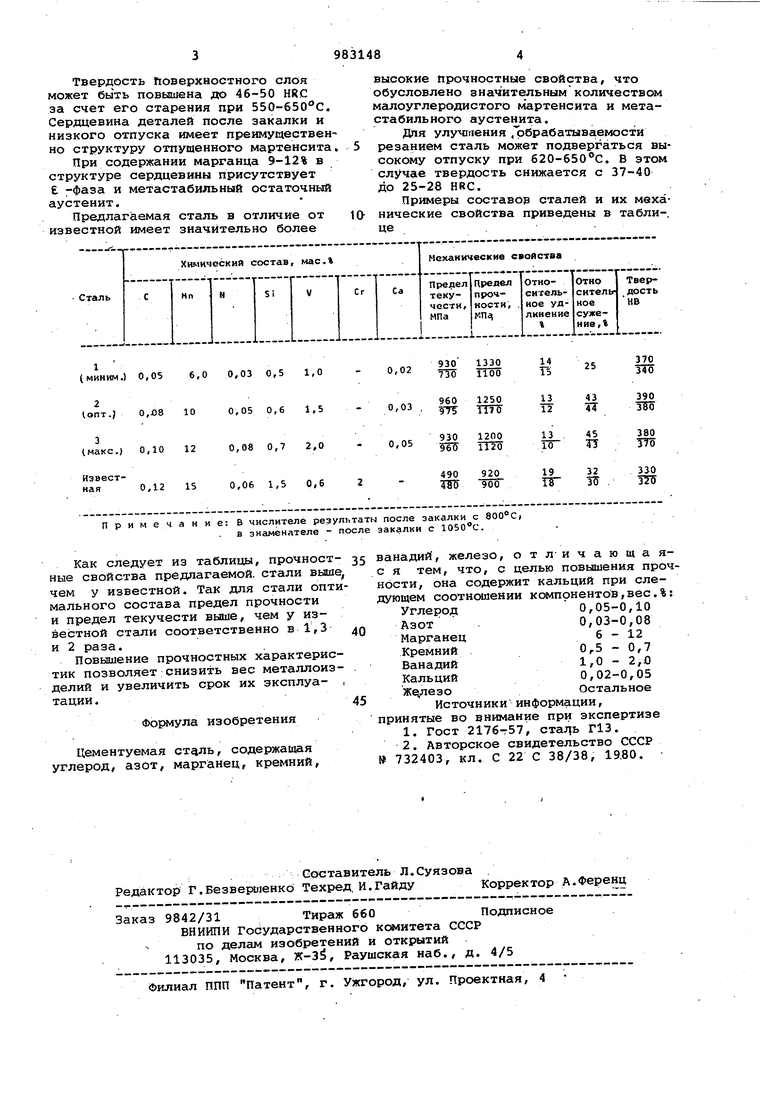

Примечание: В числителе результаты после закалки с ) в знаменателе - после закалки с lOSOC, Как следует из таблицы, прочност ные свойства предлагаемой, стали выш чем у известной. Так для стали опт мального состава предел прочности и предел текучести выше, чем у известной стали соответственно в 1,3 и 2 раза. Повышение прочностных характерис тик позволяет снизить вес металлоиз делий и увеличить срок их эксплуатации. Формула изобретения Цементуемая стдль, содержащая углерод, азот, марганец, кремний.

высокие прочностные свойства, что обусловлено значительнымколичеством малоуглеродистого мартенсита и метастабильного аустенита.

Для улучшения .обрабатываемости резанием сталь может подвергаться высокому отпуску при 620-650 0. В этом случае твердость снижается с 37-40 до 25-28 HRC.

Примеры составов сталей и их механические свойства приведены в таблице. надий, железо, отличающаяя тем, что, с целью повышения прочсти, она содержит кальций при слеющем соотношении кслдпонентов, вес. %: Углерод0,05-0,10 Азот0,03-0,08 Марганец6-12 Кремний0,5-0,7 Ванадий1,0 - 2,0 Кальций0,02-0,05 ЖцлезоОстальное Источники информации, инятые во внимание при экспертизе 1.Гост 2176-т57, Г13. 2.Авторское свидетельство СССР 732403, кл. С 22 С 38/38, 19,80.

Авторы

Даты

1982-12-23—Публикация

1981-07-07—Подача