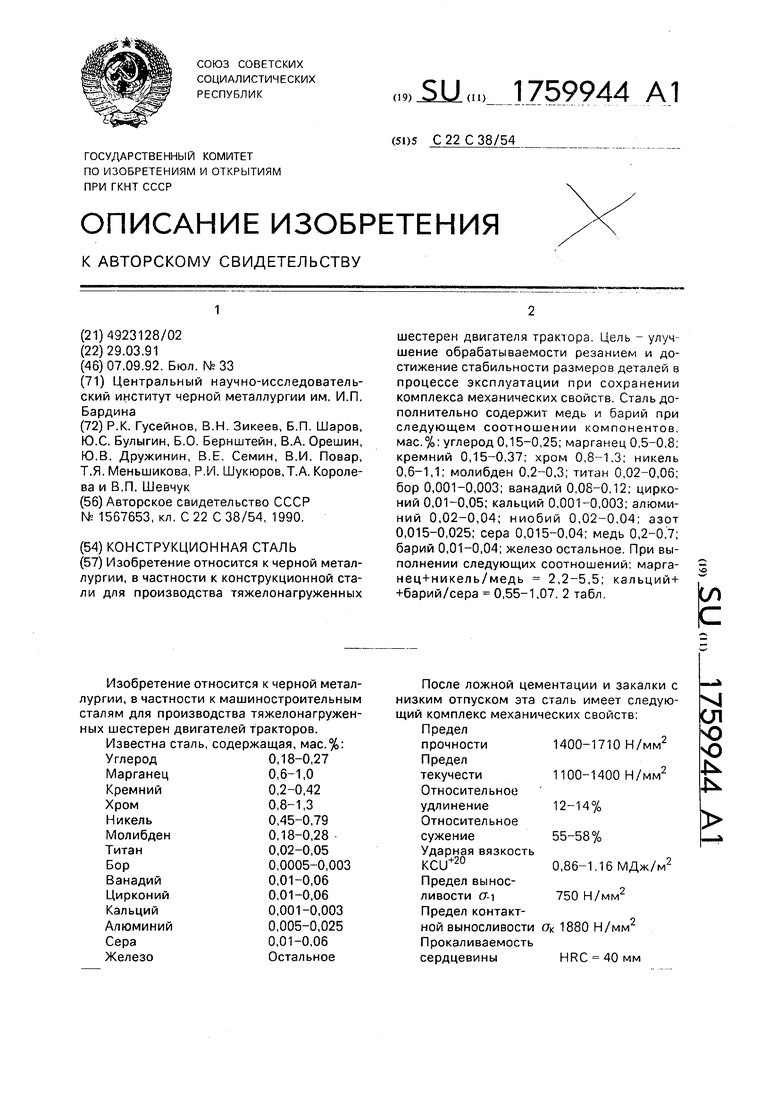

Изобретение относится к черной металлургии, в частности к машиностроительным сталям для производства тяжелонагруженных шестерен двигателей тракторов.

Известна сталь, содержащая, мас.%:

Углерод

Марганец

Кремний

Хром

Никель

Молибден

Титан

Бор

Ванадий

Цирконий

Кальций

Алюминий

Сера

Железо

0,18-0,27

0,6-1,0

0,2-0,42

0,8-1,3

0,45-0,79

0,18-0,28

0,02-0,05

0,0005-0,003

0,01-0,06

0,01-0,06

0,001-0,003

0,005-0,025

0,01-0,06

Остальное

После ложной цементации и закалки с низким отпуском эта сталь имеет следующий комплекс механических свойств:

Предел

прочности

Предел

текучести

Относительное

удлинение

Относительное

сужение

Ударная вязкость

KClT20

Предел выносливости он

1400-1710 Н/мм2 1100-1400 Н/мм2 12-14% 55-58%

0,86-1,16 МДж/м2 750 Н/мм2

VI

(Л

о о

4

Предел контактной выносливости о 1880 Н/мм Прокаливаемость сердцевиныНРС 40мм

Твердость цементованного слоя60-63 HRC К недостаткам этой стали относится невысокий уровень усталостных характеристик, не обеспечивающий требуемую долговечность и небольшая прокаливае- мость.

Наиболее близкой по составу, технической сущности и достигаемому результату является сталь, взятая за прототип и содержащая, мас.%:

Углерод0,20-0,28

Марганец0,5-0,8

Кремний0,15-0,37

Хром0.8-1,1

Никель0,5-1,4

Молибден0,2-0,3

Титан0,02-0,08

Бор0,001-0,003

Ванадий0,08-0,12

Цирконий0,02-0,08

Кальций0,001-0,003

Алюминий0,02-0,04

Ниобий0,02-0,04

Азот0,015-0,025

ЖелезоОстальное

п V + Nb +TI +Zr +AI n , При этом ,- , 0,7-1,2;

N +С

AI +TI +МЬ N

4-6,4.

Известная сталь применяется для изготовления тяжелонагруженных шестерен и после ложной цементации и закалки с низким отпуском имеет следующий комплекс механических свойств:

Предел

прочности1750-1870 Н/ммг

Предел

текучести1400-1600 Н/мм2

Относительное

удлинение15-18%

Относительное

сужение60-65%

Предел вы носливости СИ1100 И/мм2

Предел контактной

выносливости Ok2700 Н/мм2

Ударная вязкость KCU 1,6 МДж/м2

Прокаливаемость

HRGio мм57

Твердость цементованного слоя67 HRC

Недостатками известной стали являются неудовлетворительная обрабатываемость и нестабильность размеров деталей после цементации и термической обработки,

Целью изобретения является улучшение обрабатываемости резанием и достижение стабильности размеров деталей в процессе эксплуатации при сохранении прочих механических свойств.

Для этого сталь, содержащая углерод, марганец, кремний, хром, никель, молибден, титан, бор, ванадий, цирконий, кальций, алюминий, ниобий, азот, железо, 0 дополнительно содержит серу, медь и барий при следующем соотношении компонентов, мас.%:

Углерод0,15-0,25

Марганец0,5-0,8

5Кремний0,15-0,37

Хром0,8-1,3

Никель0,6-1,1

Молибден0,2-0,3

Титан0,02-0,06

0Бор0,001-0,003

Ванадий0,08-0,12

Цирконий0,01-0,05

Кальций0,001-0,003

Алюминий0,02-0,04

5Ниобий0,02-0,04

Азот0,015-0,025

Сера0,015-0,04

Медь0,2-0,7

Барий0,01-0,04

0ЖелезоОстальное

При этом отношение суммы марганца и

( Mn + Ni) % никеля к меди - 0/ составляет

Си%

должно быть в преде2,2-5,5, а отношение суммы кальция и бария

5(Са + Ва) %

к сере -5/о /о

лах 0,55-1,07.

Известно, что стабильность размеров деталей после цементации и термической

0 обработки зависит от стабильности структурных составляющих, из которых остаточный аустенит обычно отличается нестабильностью и в процессе эксплуатации (при ударах или охлаждении) может пре5 вратиться в мартенсит, объем которого больше, чем у других структурных составляющих, в результате чего размер детали увеличивается. Чтобы этого не произошло, необходимо или добиться полного отсутст0 вия остаточного аустенита, что практически невозможно, или его стабилизации.

В предлагаемом изобретении для стабилизации аустенита введена медь, а постоянство размеров детали обеспечивается

5 при экспериментально найденном соотно- (Mn +NI) %

Си %

ром достигается минимальное количество остаточного аустенита.

шении

2,2-5,5, при котосоотношениями

2,2-

Улучшение обрабатываемости, как известно, достигается введением кальция и серы. В предлагаемую сталь дополнительно вводят барий, который в значительной степени усиливает действие кальция и серы, а максимальная обрабатываемость достигается при экспериментально найденном со( Сэ i DS ) IQ Л г-. л л-, отношении - --LJ - 0,55-1,07.

о /о

Сопоставительный анализ с прототипом показывает, что предлагаемая сталь отличается от известной дополнительным введением серы, меди и бария, а также ( Mn + Ml) % Си %

5.5; ( Са ва °/0- 0,55-1,07, т. е. заявляе0 /о

мая конструкционная сталь соответствует критерию новизна.

Анализ патентной и научно-технической информации не выявил решений, имеющих аналогичную совокупность признаков, которой бы достигался сходный эффект - улучшение обрабатываемости резанием и достижение стабильности размеров деталей в процессе эксплуатации при сохранении прочих механических свойств.

Следовательно, заявляемая совокупность признаков соответствует критерию существенные отличия.

Пределы по углероду ограничены 0,15- 0,25%, содержание углерода ниже 0,15% не обеспечит требуемой твердости цементованного слоя. При содержании углерода выше 0,25% не будет обеспечена вязкость сердцевины.

Пределы по марганцу выбраны в интервале 0,5-0,8%. Содержание марганца ниже 0,5% не обеспечит достаточной раскислен- ности металла, выше 0,8% замедляется образование специальных карбидов сильных карбидообразующих элементов.

Нижний предел содержания кремния определен 0,15%, ниже которого металл не обладает достаточной раскисленностью. Верхний предел содержания кремния органичен 0,37%, выше которого снизится сопротивление стали хрупкому разрушению.

Содержание хрома ограничено пределами 0,8-1,3%. При содержании хрома ниже 0,8% цементит не будет обладать достаточной твердостью, выше 1,3% затруднит образование карбонитридов титана, циркония, ниобия и ванадия.

Пределы по никелю ограничены 0,6- 1,1%. Содержание никеля ниже 0,6% не обеспечит требуемой вязкости. При содержании никеля выше 1,1% ухудшится обрабатываемость резанием.

Нижний предел содержания молибдена определен 0,2%. При содержании молибдена ниже этого предела не будет устранена отпускная хрупкость. Содержание молибдена выше 0,3% затруднит образование специальных карбидов титана, циркония и ниобия,

Содержание титана ограничено пределами 0,02-0,06%. Содержание титана ниже 0,02% не обеспечит требуемой твердости

0 комплексных карбонитридов, выше 0,06% ухудшит технологичность стали.

Нижний предел по бору составляет 0,001%. При содержании бора ниже этогг предела не будет обеспечена необходима

5 прокаливаемость. Верхний предел выбран 0,003%, содержание бора выше этого предела вызывает выделение боридов по границам зерна, что резко снизит сопротивление стали хрупкому разрушеклю.

0Пределы содержания ванадия выораны

0,08-0,12%. Содержание ванадия ниже 0,08% вызовет снижение твердости комплексных карбонитридов, а при содержании выше 0,12% снизит ударную вязкость.

5 Содержание циркония ограничено пределами 0,01-0,05%. Содержание циркония нижеО,01 % не обеспечит требуемой твердости цементованного слоя. При содержании циркония выше 0,05% вызовет образование

0 избыточного количества карбонитридов, что приведет к снижению сопротивления стали хрупкому разрушению.

Нижний предел по кальцию составляет 0,001%, содержание кальция ниже этого

5 предела не обеспечит глобуляризации сульфидов, выше 0,003% вызовет загрязнение стали избыточным количеством неметаллических включений, что отрицательно скажется на хладостойкое™.

0 Пределы по алюминию ограничены 0,02-0,04%. При содержании алюминия ниже 0,02% металл будет недостаточно раскислен, выше 0,04% ухудшится технологичность стали.

5 Содержание ниобия выбрано в пределах 0,02-0,04%. При содержании ниобия ниже 0,02% не будет обеспечена необходимая твердость цементованного слоя, выше 0,04% снизится контактная прочность из-за

0 неблагоприятной морфологии карбонитридов ниобия.

Нижний предел содержания азота выбран 0,015%. При содержании азота ниже этого предела не будет обеспечена возмож5 ность образования карбонитридов, содержание азота выше 0,025% вызовет снижение хладостойкости из-за появления в твердом растворе свободного азота.

Содержание серы выбрано в пределах 0,015-0,04%. При содержании серы ниже

0,015% не будет обеспечено образование хрупкой стружки при обработке деталей на металлорежущих станках, т. е. обрабатываемость будет низкой. При содержании серы выше 0,04% резко снизится хл а достой кость стали и повысится анизотропия механических свойств.

Нижний предел содержания меди ограничен 0,2%. Содержание меди ниже этого предела не обеспечит стабилизации остаточного аустенита и стабильность размеров деталей не будет обеспечена. При содержании меди выше 0,7% будет иметь место явление красноломкости.

Барий вводится в пределах 0,01-0,04%. При содержании бария ниже 0,01 % сульфиды в основном будут иметь строчечную форму, что не окажет положительного влияния на обрабатываемость резанием. Содержание бария выше 0,04% вызываетохрупчива- ние границ зерен.

Пределы отношения суммы содержания марганца и никеля к меди ограничены 2,2- 5,5. При отношении, меньшем 2,2, остаточный аустенит нестабилен, что не обеспечит стабильность размеров деталей после цементации и термообработки.

При отношении выше 5,5 не будет обеспечена требуемая глубина цементованного слоя и снизится долговечность деталей.

Пределы отношения суммы содержания кальция и бария к сере ограничены 0,55- 1,07. Если это отношение будет меньше 0,55 не будет обеспечена глобуляризация сульфидов и образование хрупкой стружки. Если это отношение будет больше 1,07, сталь будет содержать избыточное количество неметаллических включений, что снизит комплекс механических свойств стали.

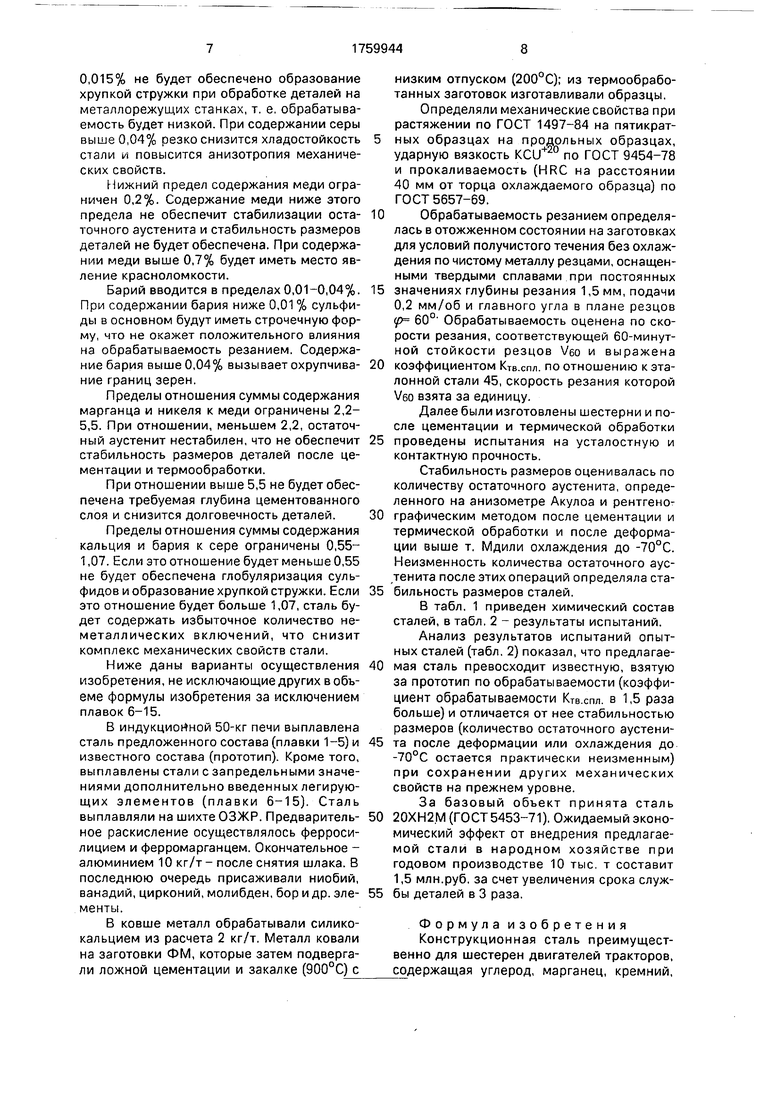

Ниже даны варианты осуществления изобретения, не исключающие других в объеме формулы изобретения за исключением плавок 6-15.

В индукционной 50-кг печи выплавлена сталь предложенного состава (плавки 1-5) и известного состава (прототип). Кроме того, выплавлены стали с запредельными значениями дополнительно введенных легирующих элементов (плавки 6-15). Сталь выплавляли на шихте ОЗЖР. Предварительное раскисление осуществлялось ферросилицием и ферромарганцем. Окончательное - алюминием 10 кг/т - после снятия шлака. В последнюю очередь присаживали ниобий, ванадий, цирконий, молибден, бор и др. элементы.

В ковше металл обрабатывали силико- кальцием из расчета 2 кг/т. Металл ковали на заготовки ФМ, которые затем подвергали ложной цементации и закалке (900°С) с

низким отпуском (200°С); из термообрабо- танных заготовок изготавливали образцы.

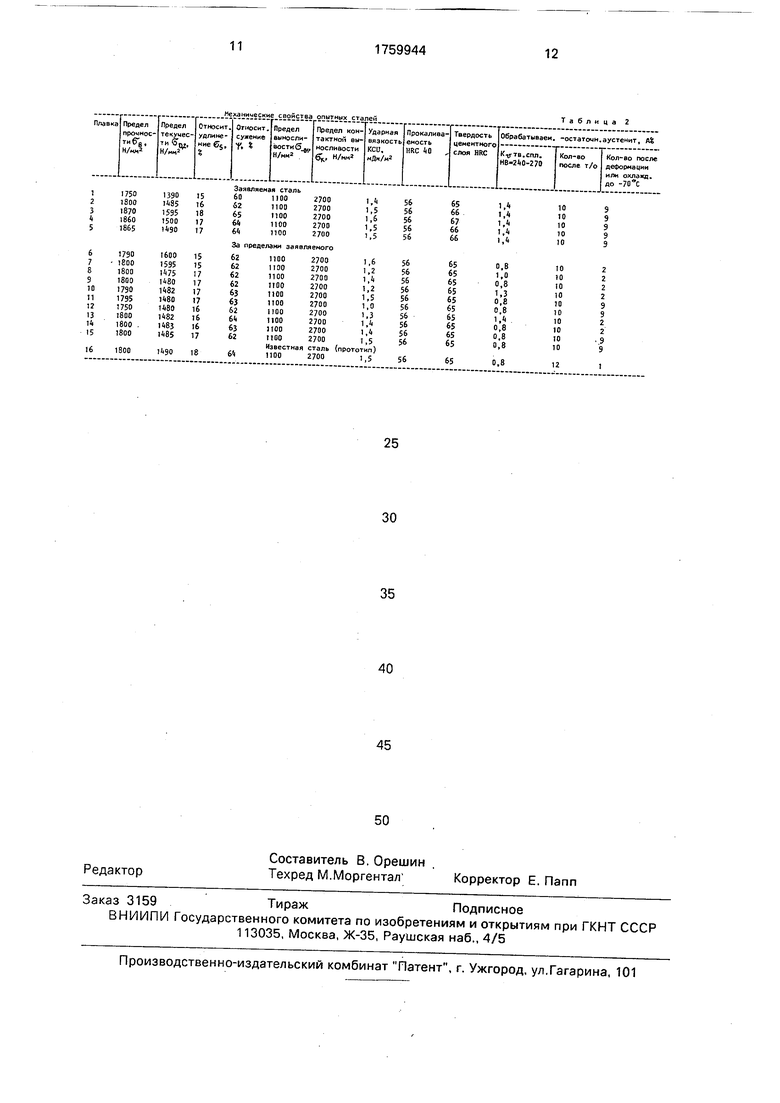

Определяли механические свойства при растяжении по ГОСТ 1497-84 на пятикратных образцах на продольных образцах, ударную вязкость KClT20 по ГОСТ 9454-78 и прокаливаемость (HRC на расстоянии 40 мм от торца охлаждаемого образца) по ГОСТ 5657-69.

Обрабатываемость резанием определялась в отожженном состоянии на заготовках для условий получистого течения без охлаждения по чистому металлу резцами, оснащенными твердыми сплавами при постоянных

значениях глубины резания 1,5 мм, подачи 0,2 мм/об и главного угла в плане резцов (р 60° Обрабатываемость оценена по скорости резания, соответствующей 60-минутной стойкости резцов Veo и выражена

коэффициентом Ктв.слл. по отношению к эталонной стали 45, скорость резания которой VGO взята за единицу.

Далее были изготовлены шестерни и после цементации и термической обработки

проведены испытания на усталостную и контактную прочность.

Стабильность размеров оценивалась по количеству остаточного аустенита, определенного на анизометре Акулоа и рентгенографическим методом после цементации и термической обработки и после деформации выше т, Мдили охлаждения до -70°С. Неизменность количества остаточного аус- денита после этих операций определяластабильность размеров сталей.

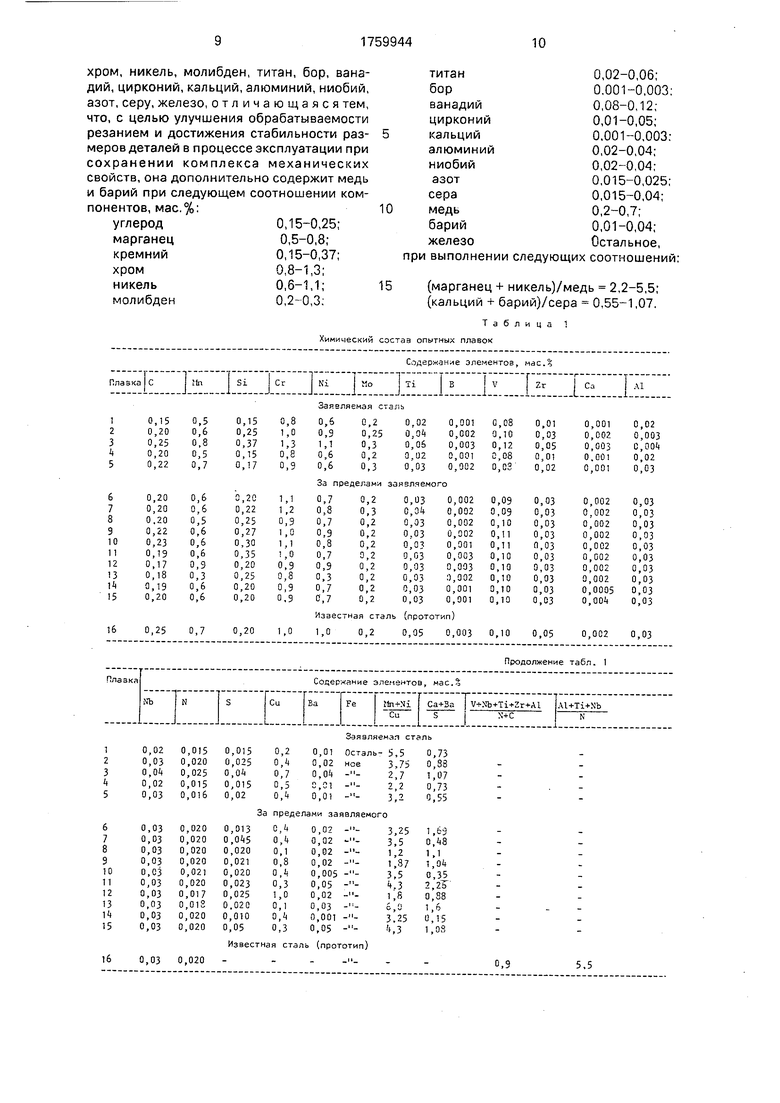

В табл. 1 приведен химический состав сталей, в табл. 2 - результаты испытаний.

Анализ результатов испытаний опытных сталей (табл. 2) показал, что предлагаемая сталь превосходит известную, взятую за прототип по обрабатываемости (коэффициент обрабатываемости Ктв.спл. в 1,5 раза больше) и отличается от нее стабильностью размеров (количество остаточного аустенита после деформации или охлаждения до -70°С остается практически неизменным) при сохранении других механических свойств на прежнем уровне.

За базовый объект принята сталь

20ХН2.М (ГОСТ 5453-71). Ожидаемый экономический эффект от внедрения предлагаемой стали в народном хозяйстве при годовом производстве 10 тыс. т составит 1,5 млн.руб. за счет увеличения срока службы деталей в 3 раза.

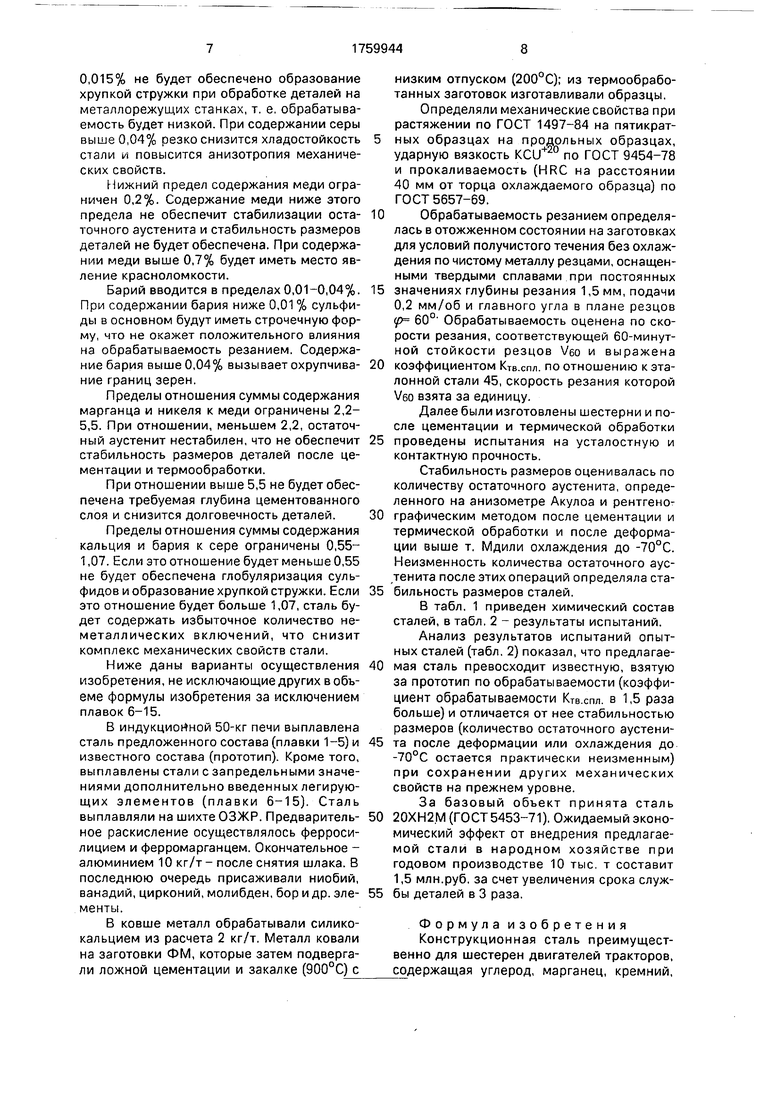

Формула изобретения Конструкционная сталь преимущественно для шестерен двигателей тракторов, содержащая углерод, марганец, кремний,

хром, никель, молибден, титан, бор, ванадий, цирконий, кальций, алюминий, ниобий, азот, серу, железо, отличающаяся тем, что, с целью улучшения обрабатываемости резанием и достижения стабильности размеров деталей в процессе эксплуатации при сохранении комплекса механических свойств, она дополнительно содержит медь и барий при следующем соотношении компонентов, мас.%:

углерод0,15-0,25;

марганец0,5-0,8;

кремний0,15-0,37;

хром0,8-1,3;

никель0,6-1,1;

молибден0,2-0,3;

15

(марганец + никель)/медь 2,2-5,5; (кальций + барий)/сера 0,55-1,07.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| СТАЛЬ | 2013 |

|

RU2532661C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023048C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к черной металлургии, в частности к конструкционной стали для производства тяжелонагруженных шестерен двигателя трактора. Цель - улучшение обрабатываемости резанием и достижение стабильности размеров деталей в процессе эксплуатации при сохранении комплекса механических свойств. Сталь дополнительно содержит медь и барий при следующем соотношении компонентов, мае. %: углерод 0,15-0,25; марганец 0,5-0,8; кремний 0,15-0,37; хром 0,8-1,3; никель 0,6-1,1; молибден 0,2-0,3; титан 0,02-0,06; бор 0,001-0,003; ванадий 0,08-0,12; цирконий 0,01-0,05; кальций 0,001-0,003; алюминий 0,02-0,04; ниобий 0,02-0,04; азот 0,015-0,025; сера 0,015-0,04; медь 0,2-0,7; барий 0,01-0,04; железо остальное. При выполнении следующих соотношений: марга- нец+никель/медь 2,2-5,5; кальций+ +барий/сера 0,55-1,07. 2 табл. Ё

Таблица 1 Химический состав опытных плавок

Известная сталь (прототип)

16

0,03 0,020

0,9

5,5

Механические свойства опытных сталей

Таблица 2

| Цементуемая конструкционная сталь | 1988 |

|

SU1567653A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1991-03-29—Подача