Изобретение относится к металлургии, а именно к созданию высокопрочных износостойких сталей для различных силовых деталей сложной конфигурации: зубчатых передач, обойм подшипников, пар трения и других деталей, подвергаемых химико-термической обработке, а также режущего и мерительного инструмента.

Зубчатые передачи агрегатов топливной аппаратуры в процессе эксплуатации подвергаются интенсивному износу, а также испытывают высокие контактно-усталостные нагрузки.

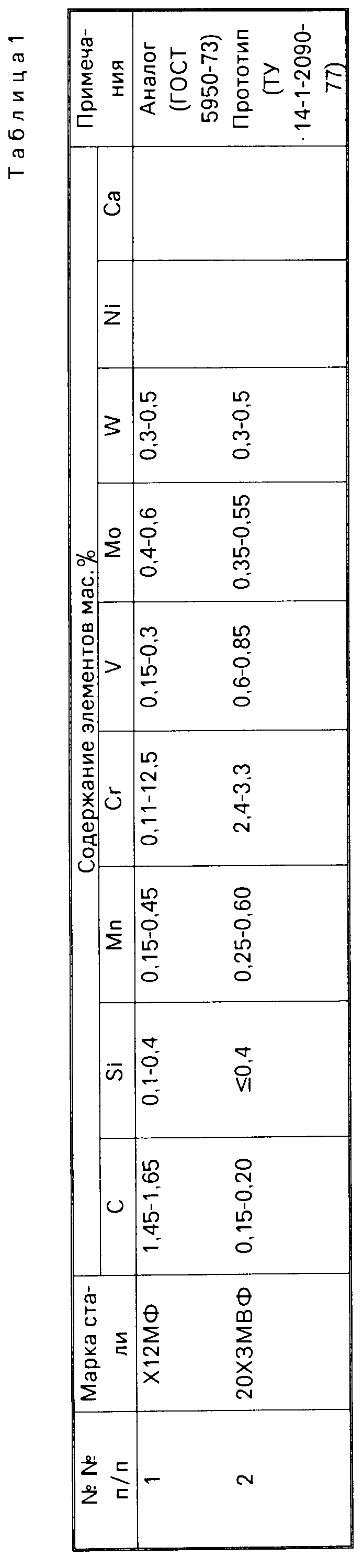

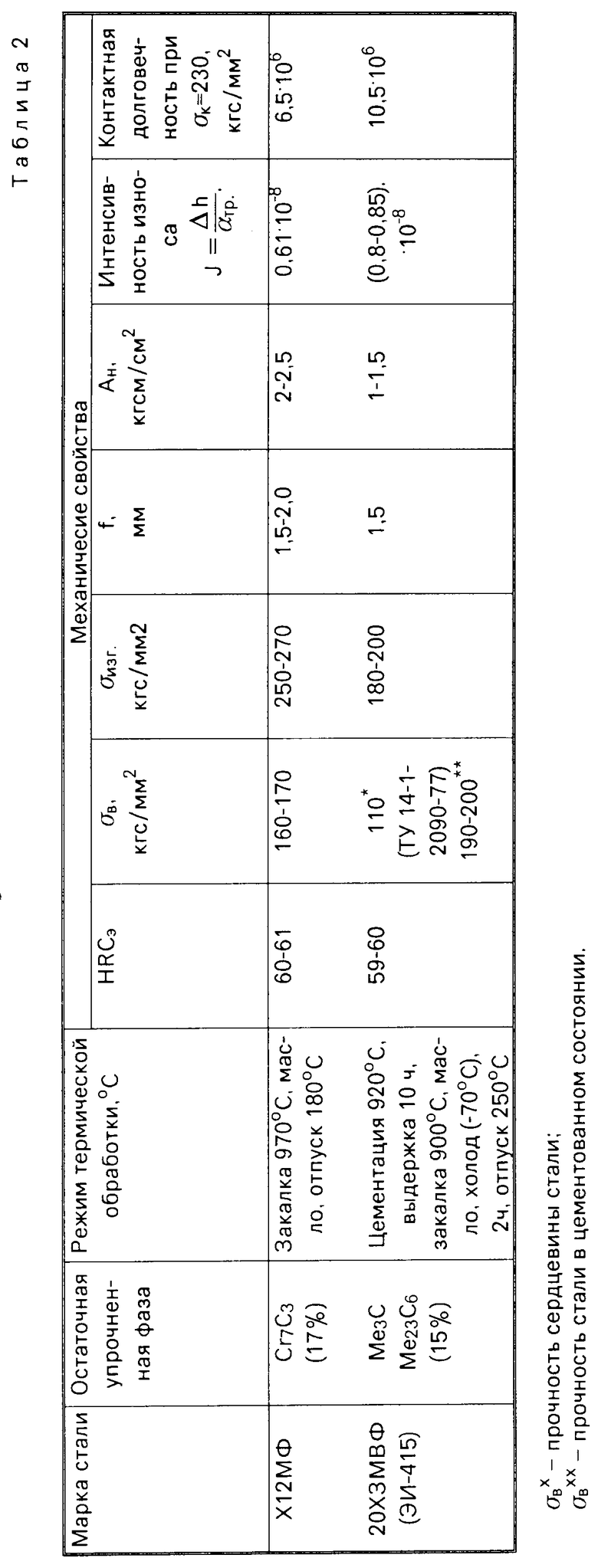

Известны конструкционные цементуемая и износостойкая стали этого назначения. Химический состав (мас.) этих сталей приведен в табл.1, свойства в табл.2.

Недостатком известной стали Х12МФ (аналога) является пониженная износостойкость вследствие сравнительно низкого содержания углерода в стали и из-за наличия в ней карбида типа Сr7C3, обладающего недостаточной износостойкостью. Сталь имеет низкие значения контактной долговечности (при σк 230 кгс/мм2, Nц 6,5 .106) (табл.2).

В течение длительного времени для изготовления зубчатых передач агрегатов применяли сталь марки 20ХЗМВФ-III (прототип) ТУ 14-1-2090-77, цементованную на глубину 1,1-1,3 мм с высокой концентрацией углерода ( ≈2%). Химический состав стали приведен в табл.1.

Недостатком цементуемой стали является также низкая износостойкость и недостаточная контактно-усталостная прочность.

Оптимальная концентрация углерода в цементованном слое для стали ЭИ-415 является 1,3-1,6% Увеличение концентрации углерода до 1,8-2,0% приводит к снижению контактной долговечности ≈ в 1,5 раза (при σк 230 кгс/мм2, Nц 10,5. 106 циклов вместо 25. 106 циклов) (табл.2).

В цементованном слое шестерен в этом случае наблюдается большое количество карбидов в виде разорванной карбидной сетки, что приводит к снижению контактной долговечности, а также усталостной прочности при изгибе.

Сталь 20ХЗМВФ-III после цементации на высокую концентрацию углерода менее технологична, так как появляется опасность образования трещин и шлифовочных прижогов.

Таким образом высокая концентрация углерода, повышая износостойкость за счет формирования большого количества карбидной фазы (Ме3С, Ме23С6 15%), снижает технологичность и основные механические свойства.

Сталь имеет низкие значения статической прочности при изгибе, пластичности, характеризуемой стрелой прогиба, а также ударной вязкости в цементованном состоянии (табл.2).

Цель изобретения разработки состава высокопрочной стали без химико-термической обработки, обеспечивающей повышение ресурса за счет более высоких значений износостойкости и контактной долговечности.

Цель достигается тем, что известный состав стали, взятый за прототип, дополнительно легирован никелем, церием, кальцием при следующем соотношении компонентов: мас. С 1,6-2,1; Si 0,1-0,4; Mn 0,2-0,6; Сr 5,5-9,0; V 5,5-9,0; Мо 0,6-1,0; Ni 0,5-1,5; Се 0,0015-0,005; Са 0,0015-0,005; железо основа, при минимальном содержании вредных примесей S не более 0,0015 и Р не более 0,025%

При разработке состава стали содержание углерода выбиралось аналогичное его концентрации в диффузионном слое стали 20ХЗМВФ-III после цементации на глубину 1,1-1,3 мм.

По отношению к прототипу значительно повышено содержание углерода, хрома, ванадия, молибдена, исключен дорогостоящий вольфрам.

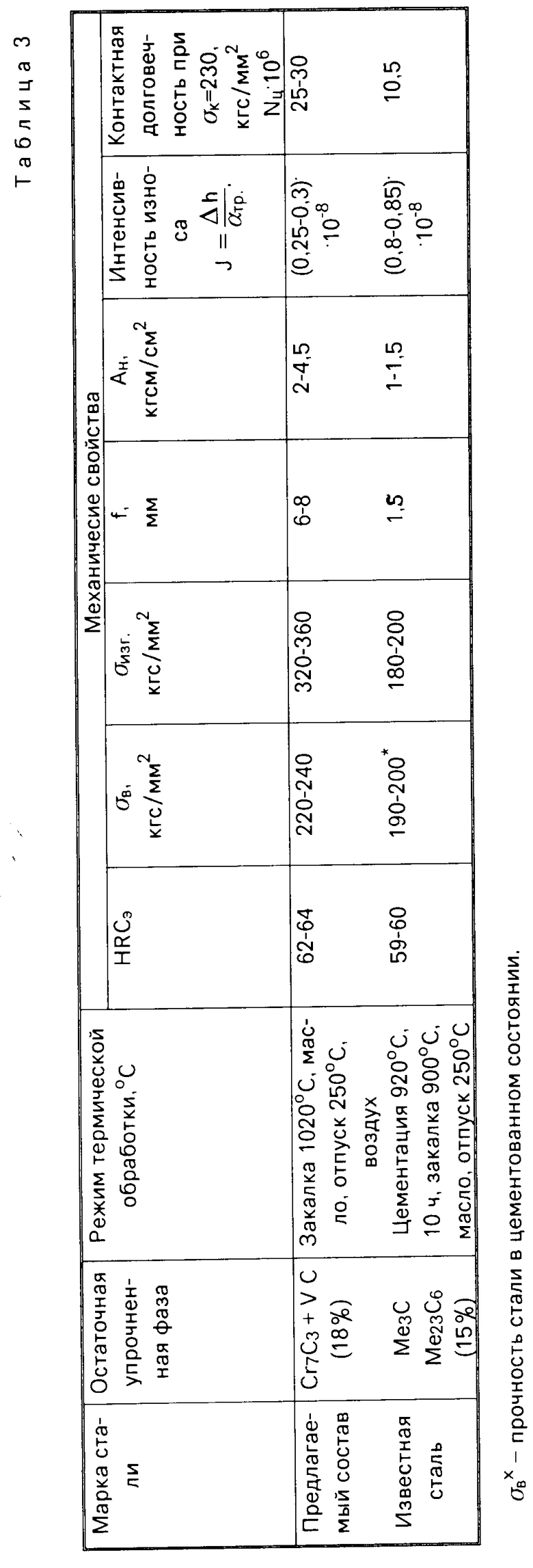

В табл. 3 приведены свойства предлагаемой стали после термической обработки в сравнении с прототипом.

Оптимальное содержание в стали углерода, а также хрома, ванадия, молибдена позволяет повысить прочностные, пластические свойства, ударную вязкость, износостойкость, а также контактно-усталостную прочность. Содержание углерода составляет 1,6-2,1%

При этом в структуре сплава образуется достаточное количество легированных карбидов ванадия и хрома, что способствует повышению твердости и износостойкости после закалки и низкого отпуска.

При меньшем содержании углерода количество карбидной фазы (Сr7С3 + VC) составляет всего 6,5-7,5% что не обеспечивает заданной твердости ≥ 60 после закалки и низкого отпуска при 250оС. С увеличением содержания углерода > 2,1 мас. повышается количество карбидной фазы (≥17%), возрастает твердость, но ухудшается прочность и вязкость, и поэтому не позволяет реализовать на практике высокую твердость и износостойкость.

Содержание хрома в стали ограничено 5,5-9,0 мас.

При выходе содержания хрома за нижний предел количество карбидной фазы Сr7С3 недостаточно для обеспечения заданной твердости и теплостойкости.

При содержании хрома выше 9,0 мас. и наличии ванадия на нижнем пределе ухудшается технологичность стали и повышается карбидная неоднородность.

Высокая износостойкость определяется рациональным легированием стали ванадием (5,5-9,0 мас.). Ванадий повышает прочность, пластичность и ударную вязкость стали. При содержании ванадия менее 5,5 мас. резко уменьшается количество карбидов МеС и возрастает количество фазы Сr7С3, что понижает износостойкость стали. Содержание ванадия более 9,0 мас. нецелесообразно, так как происходит сильное обеднение твердого раствора углеродом. Каждый процент ванадия связывает в карбиде МеС 0,22-0,23%С. Это приводит к снижению закаливаемости стали, недостаточной твердости мартенситной матрицы.

Молибден в количестве 0,6-1,0 мас. вводят с целью увеличения степени легированности аустенита и мартенсита, что приводит к повышению прокаливаемости, теплостойкости и износостойкости.

Легирование стали никелем позволяет понизить порог хладноломкости стали и повысить ее прокаливаемость.

Микролегирование церием, кальцием повышает ударную вязкость стали за счет измельчения зерна, нейтрализации вредного влияния примесей, модифицирования неметаллических включений.

Таким образом в результате осуществления предлагаемого изобретения, а именно за счет комплексного легирования при строгом соотношении легирующих элементов в пределах предложенного состава, достигаются необходимые характеристики износостойкости и контактно-усталостной прочности, повышающие ресурс работы изделий при высоком уровне пластичности и ударной вязкости стали.

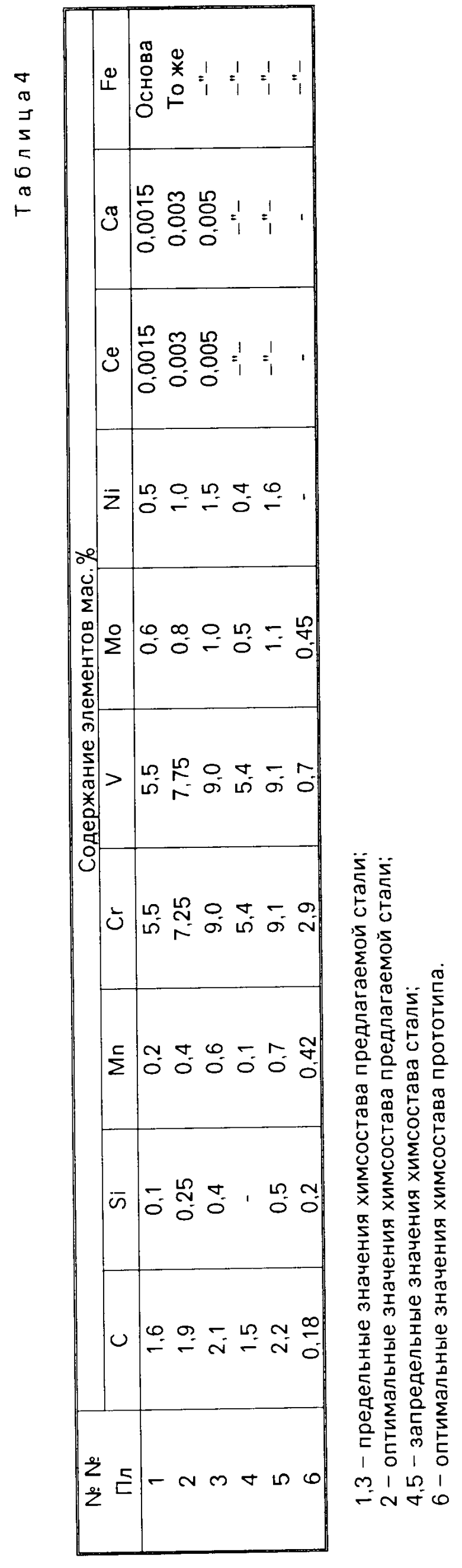

В опытных лабораторных условиях проведено опробование предлагаемого состава стали в сравнении с известной сталью 20ХЗМВФА по оптимальным, предельным и запредельным значениям.

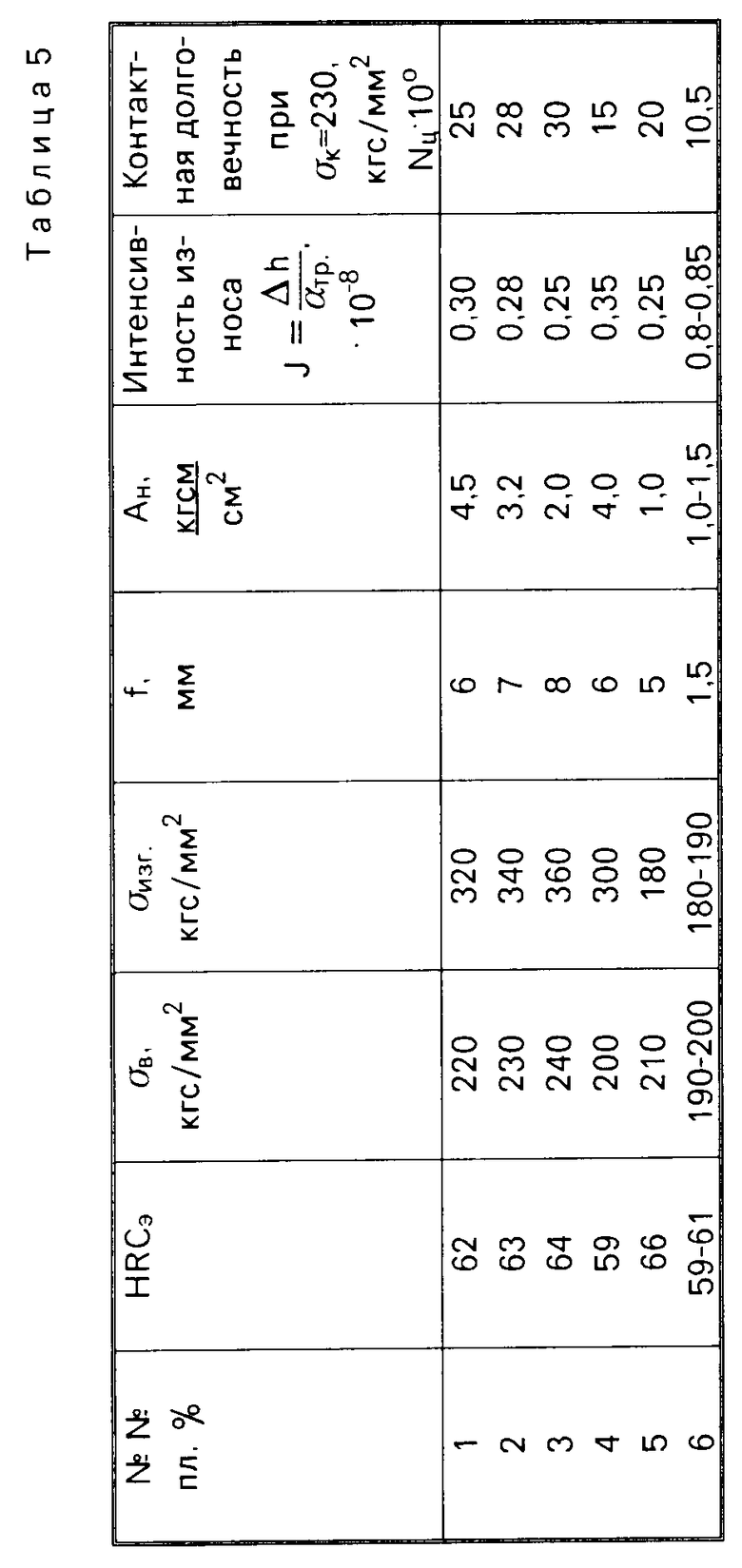

Химический состав и механические свойства, приведенные в табл.4 и 5, определялись на стандартном оборудовании после термической обработки по режиму: закалка 1050-1100оС, масло, отпуск 250оС, 2 ч, воздух.

Как видно из табл.5, предлагаемая сталь при большей прочности имеет значительное преимущество перед прототипом по статической прочности при изгибе, характеристикам пластичности, ударной вязкости, а также по основным эксплуатационным характеристикам надежности: износостойкости и контактной долговечности.

По сравнению с прототипом новая сталь обладает более высокими значениями статической прочности при изгибе, в среднем в 1,8 раза, пластичности в 4,5 раза, ударной вязкости ≈ в 3 раза, износостойкости ≈ в 3 раза и контактной долговечности ≈ в 2 раза.

Таким образом использование предлагаемой стали для изготовления деталей позволяет повысить ресурс работы деталей в 2-3 раза и повысить характеристики надежности в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2184172C2 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2153020C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1993 |

|

RU2044094C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2148099C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

Изобретение относится к высокопрочной износостойкой стали, предназначенной для силовых деталей сложной конфигурации: зубчатых передач, обойм подшипников, пар трения и других деталей, подвергаемых химико-термической обработке, а также режущего и материального инструмента. Сталь обладает высокой износостойкостью и контактной долговечностью, повышающих ресурс работы деталей, и не требует химико-термической обработки. Сталь содержит, мас. углерод 1,6 2,1; кремний 0,10 0,40; марганец 0,2 0,6; хром 5,5 9,0; ванадий 5,5 9,0; молибден 0,6 1,0; никель 0,5 1,5; церий 0,0015 0,005; кальций 0,0015 0,005; железо остальное.

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий, молибден, железо, отличающаяся тем, что она дополнительно содержит никель, церий, кальций при следующем соотношении компонентов, мас.

Углерод 1,6 2,1

Кремний 0,10 0,40

Марганец 0,2 0,6

Хром 5,5 9,0

Ванадий 5,5 9,0

Молибден 0,6 1,0

Никель 0,5 1,5

Церий 0,0015 0,005

Кальций 0,0015 0,005

Железо Остальное

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-07-25—Публикация

1993-02-05—Подача