Изобретение относится к высокочастотной сварке и может быть использовано при изготовлении металлических оребренных труб и других изделий, в процессе производства которых свариваются элементы типа "поверхность-ребро".

В процессе сварки подобных нессиметричных элементов возможен недогрев элемента с большей массой металла (например, поверхность) и перегрев элемента с меньшей массой металла (например, ребро).

Известны устройства для сварки изделий, например, "ребро-поверхность", в которых последовательно в цепь сварочного тока включается дополнительный виток, расположенный параллельно части "поверхности" и создающий ее дополнительный подогрев.

В таком устройстве неравномерность нагрева свариваемых элементов компенсируется недостаточно. Дополнительный подогрев создается сравнительно далеко от точки сварки, и к моменту начала проявления эффекта близости "поверхность" частично успевает остыть. Кроме того, устройство дополнительно подогревает и ребро, что снижает компенсацию неравномерности нагрева элементов.

Наиболее близким по технической сущности к предлагаемому решению является устройство для высокочастотной сварки изделий типа "поверхность-ребро", содержащее источник питания током высокой частоты, токоподводы и вкладыш из немагнитного материала с высокой электропроводностью, выполненный в виде короткозамкнутого витка, внутри которого размещен магнитопровод. Вкладыш охвачен с трех сторон токоподводами, а четвертая сторона его обращена к "поверхности". Ширина этой четвертой стороны преимущественно равна толщине ребра, а ширина остальных сторон в 10-20 раз больше.

Такое устройство лучше всего работает при изготовлении тонкостенных профилей. При использовании же его, например, для приварки ребер к трубам проявляются нижеследующие его недостатки. Поскольку ток, индуцированный во вкладыше, в таком устройстве всегда меньше величины сварочного тока, прогрев зоны поверхности толстостенных труб (толщина стенки 4-6 мм) недостаточен. Это приводит к необходимости неоправданного увеличения длины стороны короткозамкнутого витка, обращенной к поверхности трубы и, тем самым, времени нагрева поверхности трубы под сварку. Тогда зона поверхности трубы, в которой концентрируется сварочный ток, успевает прогреться на всю толщину стенки, что приводит к разупрочнению металла и деформации стенки трубы при приложении сварочного давления и в процессе эксплуатации. Далее, как показал опыт, зона поверхности трубы, к которой приваривается ребро, должна быть прогрета на ширину большую, чем толщина ребра, во избежании появления непроваров по углам, образованны ребром с поверхностью трубы (подрезов). При ширине стороны вкладыша, обращенной к поверхности, равной толщине ребра, образование подрезов неизбежно. Кроме того, для возможности применения известного устройства в процессе приварки ребер к трубам, угол схождения между ребром и трубой приходится выбирать достаточно большим, что снижает ценность его использования из-за ослабления эффекта близости, особенно на участке между контактом на ребре и точкой схода.

Целью изобретения является улучшение качества сварки путем увеличения эффективности действия короткозамкнутого витка вкладыша за счет доведения в нем тока к близкому по величине к сварочному и выше. Кроме того, целью изобретения является улучшение качества готового изделия за счет предотвращения разупрочнения металла поверхности, например тела трубы, путем сокращения длины зоны нагрева поверхности.

Согласно изобретению, поставленная цель достигается тем, что в известном устройстве, имеющем источник питания током высокой частоты, токоподводы и вкладыш из немагнитного материала с высокой электропроводностью, выполненный в виде короткозамкнутого витка, внутри которого размещен магнитопровод, часть токоподвода к ребру выполнена в виде шины, навитой на тот же магнитопровод короткозамкнутого витка и в таком направлении, что ток, индуцированный в короткозамкнутом витке, на стороне, обращенной к поверхности, протекает в противофазе со сварочным током, протекающим по поверхности. При этом сторона короткозамкнутого витка, обращенная к поверхности, выполнена с шириной, равной 1,5-2,0 толщины ребра.

Такая конструкция токоподвода к ребру и вкладыша позволяет увеличить магнитную связь короткозамкнутого витка с токоподводом к "ребру" и нагреваемой зоной поверхности, добиться увеличения тока в короткозамкнутом витке до величины, близкой к сварочному и выше него, получить достаточный дополнительный прогрев зоны поверхности более массивного из свариваемых элементов (например, трубы), прогреть эту зону на ширину, большую, чем толщина ребра, что требуется для предотвращения образования подрезов по его краям. Кроме того, увеличение тока в короткозамкнутом витке выше сварочного позволяет сократить длину зоны нагрева поверхности - ее участка от места подключения контакта к поверхности до точки схождения поверхности с ребром, что, в свою очередь, сокращает время нагрева поверхности, а следовательно, глубину проплавления металла более массивного элемента, например стенки трубы, предотвращая ее разупрочнение.

Таким образом, улучшение качества сварки обеспечивается получением более надежного сварного шва, а улучшение качества готового изделия - обеспечением достаточной прочности.

Чтобы срабатывание контакта на ребре не влияло на положение короткозамкнутого витка относительно зоны "поверхности", к которой приваривается ребро, в предлагаемом устройстве между магнитопроводом и короткозамкнутым витком предусмотрен воздушный зазор, допускающий их перемещение один относительно другого в небольших пределах.

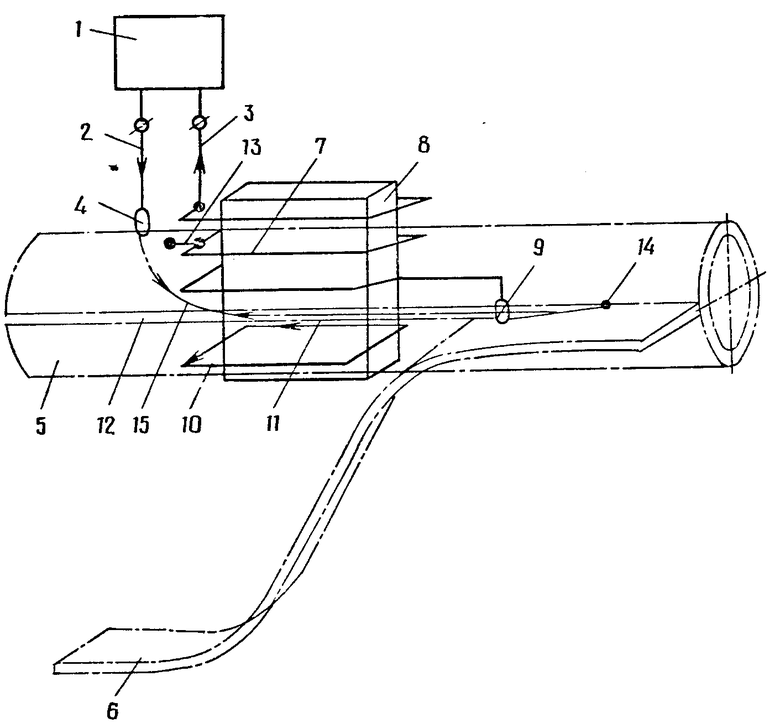

На чертеже изображена принципиальная электрическая схема устройства.

Оно состоит из источника 1 питания током высокой частоты, к которому подсоединены токоподводы 2 и 3. Токоподвод 2 подключен через контакт 4 к поверхности 5, например, к стенке трубы, к которой приваривается ребро 6. Токоподвод 3, часть 7 которого навита на магнитопровод 8, подключен через контакт 9 к ребру 6. Магнитопровод 8 помещен внутри короткозамкнутого витка 10 из немагнитного материала с высокой электропроводностью, представляющего собой вкладыш, который размещается в секторе между поверхностью 5 и ребром 6. В рабочем положении сторона 11 короткозамкнутого витка 10, обращенная к поверхности 5, устанавливается в непосредственной близости от нее параллельно зоне 12, к которой приваривается ребро. Ширина стороны 11 равна 1,5-2,0 толщины привариваемого ребра 6. Между короткозамкнутым витком 10 и магнитопроводом 8 предусмотрен воздушный зазор, что позволяет сдвигать короткозамкнутый виток 10 в небольших пределах относительно магнитопровода 8 для первоначальной настройки (крепления на чертеже не показаны), а также дает возможность сохранить положение витка 10 относительно зоны 12 при срабатывании контакта 9 на ребре 6. Количество витков навитой на магнитопровод части 7 токоподвода 3 для предварительной настройки может меняться, например, путем использования отпаек 13. Магнитопровод 8 изолирован от токоведущих частей. Токоведущие части и магнитопровод обеспечены системой охлаждения, не показанной на чертеже.

Перед началом работы устройство устанавливается в рабочее положение. При этом контакт 4 на поверхности 5 (например, на трубе) устанавливается на большем расстоянии от точки 14 сварки, чем контакт 9 на ребре 6. Сторона 11 короткозамкнутого витка 10 устанавливается вблизи и параллельно зоне 12 поверхности, к которой приваривается ребро 6. При сварке в некоторый момент времени сварочный ток 15 течет от источника питания током высокой частоты через токоподвод 2 и контакт 4 по поверхности 5, например по телу трубы, к точке 14 сварки. Далее по ребру 6 через контакт 9 и токоподвод 3 сварочный ток возвращается к источнику. Часть 7 токоподвода 3 навита на магнитопровод 8 так, чтобы ток, индуцированный в короткозамкнутом витке 10 на его стороне 11, был направлен в противофазе со сварочным током 15, протекающим по поверхности 5. Под действием поверхностного эффекта и эффекта близости ток 15 стягиваетcя в зону 12 по мере ее подхода к стороне 11 короткозамкнутого витка 10. К точке 14 сварки свариваемые элементы подходят нагретыми до температуры сварки. Здесь к ним прикладывается сварочное давление и осуществляется сварка. Так как ширина стороны 11 короткозамкнутого витка 10 равна 1,5-2,0 толщины ребра 6, поверхность разогревается на ширину, большую, чем толщина ребра 6. Это позволяет получить надежное сварное соединение ребра с поверхностью без подрезов. Наличие отпаек 13 от навитой части 7 токоподвода 3 позволяет подбирать оптимальную кратность тока в короткозамкнутом витке 10 относительно сварочного тока.

Применение предлагаемого устройства позволит улучшить качество сварки и качество готовых изделий. Качество сварки улучшается за счет получения прочного сварного шва по всей толщине привариваемого ребра без подрезов. Качество готового изделия улучшается благодаря тому, что под сварку нагревается более тонкий наружный слой поверхности, а глубинные слои металла этого более массивного свариваемого элемента не затрагиваются. При этом, с одной стороны, обеспечивается достаточная стойкость заготовки против нарушения геометрии при приложении сварочного давления, с другой стороны, сокращение глубины проплавления металла более массивного свариваемого элемента позволит предотвратить его разупрочнение. Это особенно важно при изготовлении оребренных труб для котлоагрегатов, работающих в условиях высоких температур (700-1200оС и более) и давлений (40 кг/см2 и более). Таким образом, использование предлагаемого устройства позволит увеличить надежность готовых изделий и сократить процент брака при их изготовлении. Кроме того, применение предлагаемого устройства будет способствовать увеличению производительности, так как при прочих равных условиях позволит увеличить скорость сварки. (56) Патент ФРГ N 1212653, кл. 49 L 31/09, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокочастотной сварки | 1976 |

|

SU694323A1 |

| Контактное устройство для высокочастотной сварки | 1978 |

|

SU774858A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU1024195A1 |

| Способ высокочастотной сварки изделий типа "поверхность-ребро | 1983 |

|

SU1107984A1 |

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU899299A1 |

| Устройство для высокочастотной сварки | 1969 |

|

SU332677A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU837675A1 |

УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ изделий типа "ребро-поверхность", содержащее источник питания током высокой частоты, токоподводы и вкладыш из немагнитного материала с высокой электропроводностью, выполненный в виде короткозамкнутого витка, внутри которого размещен магнитопровод, отличающееся тем, что, с целью улучшения качества сварки и качества готовых изделий путем сокращения длины зоны нагрева поверхности, часть токоподвода к ребру выполнена в виде шины, навитой на магнитопровод короткозамкнутого витка, в таком направлении, что ток, индуцированный в короткозамкнутом витке, на стороне, обращенной к поверхности, протекает в противофазе со сварочным током, протекающим по поверхности, а ширина этой стороны короткозамкнутого витка выполнена равной 1,5 - 2,0 толщинам ребра.

Авторы

Даты

1994-05-15—Публикация

1978-04-10—Подача