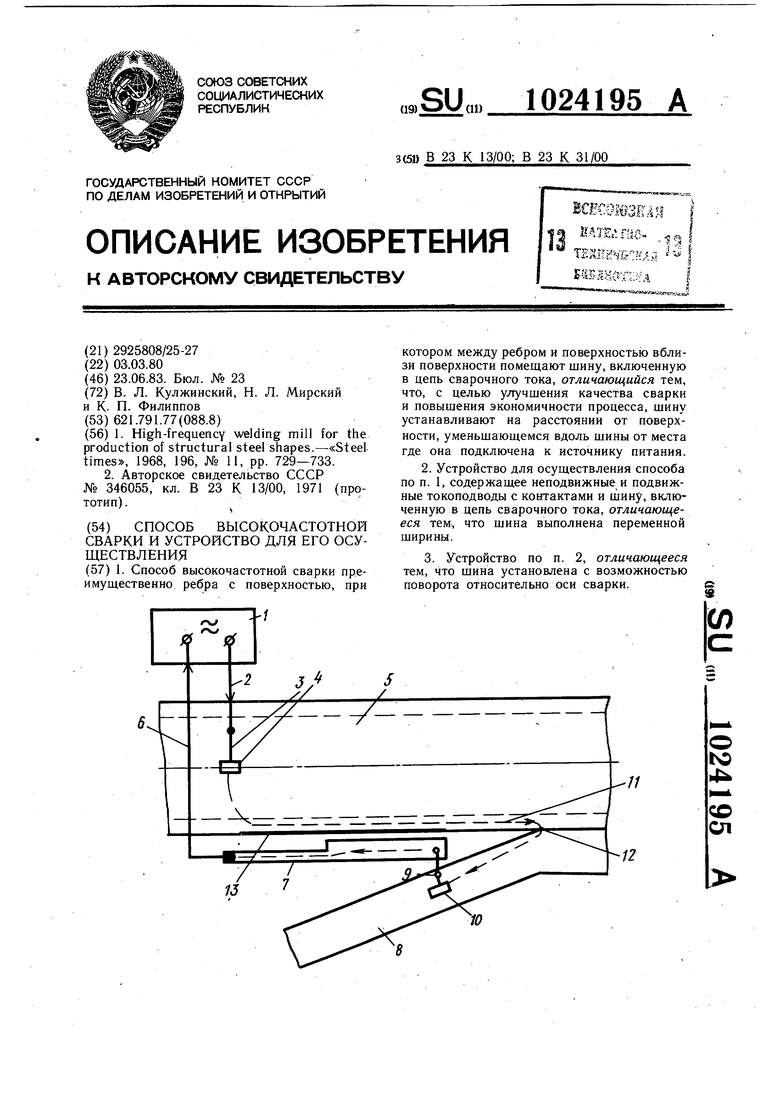

Изобретение относится к высокочастотной сварке и может быть использовано при изготовлении оребренных труб и других изделий типа поверхность-ребро методом высокочастотной сварки с контактным подводом тока. При нагреве под сварку между собой несимметричных элементов, имеющих разную массу и разные условия теплоотдачи, возможен недогрев одних и перегрев других, что отрицательно сказывается на качестве сварки. Известны способы, в которых предусмотрена компенсация неравномерности нагрева несимметричных свариваемых элементов путем подключения контактов к свариваемым элементам на разных расстояниях от места сварки, на поверхности дальше, чем на ребре 1. Обеспечить таким образом полное выравнивание температуры кромки ребра и участка поверхности, к которому приваривается ребро, не удается из-за слабой концентрации тока на участке поверхности между токоподводами. Наиболее близким по технической сущности к предлагаемому является способ высокочастотной сварки ребра с поверхностью, при котором между ребром и поверхностью помещают шину, включенную в цепь сварочного тока. Поверхность шины, обращенная к поверхности, повторяет ее конфигурацию, т. е. шина установлена эквидистантно по отношению к поверхности. Ток в шине направлен противоположно току на поверхности. Поэтому эффект близости на участке поверхности, равном длине шины, проявляется настолько, что обеспечивает .достаточную концентрацию тока на участке поверхности, к которому приваривается ребро. Таким образом, температуры свариваемых элементов выравниваются 2. Недостатком известного способа является его недостаточная эконрмичность и надежность. Это объясняется тем, что шина повторяет конфигурацию поверхности, т. е. параллельна ей. А вследствие протекания по шине значительного по величине сварочного тока и наличия поэтому заметного падения напряжения на ней, разность потенциалов между шиной и поверхностью различно по длине шины. При выборе зазора между шиной и поверхностью, определяющим фактором является пробивное напряжение между шиной и поверхностью в том месте, где разность потенциалов между ними максимальна. Для участков шины, на которых разность потенциалов с поверхностью меньше, выбранный зазор оказывается велик с точки зрения потерь мощности. Если установить зазор более выгодный по энергетическим показателям, снижается надежность работы устройства, так как возможно возникновение пробоев, приводящих к браку. Известно устройство для осуществления способа высокочастотной сварки ребра с поверхностью, содержащее неподвижные и подвижные токопроводы с контактами и шину, включенную в цепь сварочного тока 2. Цель изобретения - улучшение каяества сварки и повышение экономичности процесса, а также увеличение универсальности. Поставленная цель достигается тем, что согласно способу высокочастотной сварки преимущественно ребра с поверхностью, при котором между ребром и поверхностью вблизи поверхности помещают шину, включенную в цепь сварочного тока, шину устанавливают на расстоянии от поверхности, уменьшающемся вдоль щины от места, где она подключена к источнику питания. Для осуществления способа в устройстве, содержащем неподвижные и подвижные токоподв(ды с контактами и шину, включенную в цепь сварочного тока, шина выполнена переменной ширины. Кроме того, шина установлена с возможностью поворота относительно оси сварки. На чертеже представлен один из вариантов схемы предлагаемого устройства.Один плюс источника Г тока высокой частоты через неподвижный 2 и подвижный 3 токоподводь соединен с контактом 4, подключенным к поверхности, например к.телу трубы 5. Второй плюс источника 1 тока высокой частоты через неподвижный токоподвод 6 соединен с шиной 7, помещенной, вблизи участка -трубы 5, к которому приваривается ребро 8. Расстояние от стороны шины 7, обращенной к трубе 5, до трубы не одинаково по длине шины 7, выполненной например, ступенчатой или криволинейной формы, или расположенной под углом к оси. Шина 7 через подвижный токоподвод 9 соединена с контактом 10, подключенным к ребру 8. Сварочный ток 11 течет от одного из полюсов источника 1 тока высокой частоты через токоподврды 2 и 3 и контакт 4 по телу трубы 5 к месту сварки 12. Далее по ребру 8 через контакт 10 и подвижный токоподвод 9 сварочный ток 11 течет, по шине 7, через неподвижный токоподвод 6 и к второму полюсу источника 1 тока высокой частоты. Так как сварочный ток 11 по телу трубы 5 и по шине 7 протекает в противоположных направлениях, то он под действием поверхностного эффекта и эффекта близости стягивается в зону 13 поверхности трубы 5, расположенную напротив шины 7. Значительный по величине сварочный ток 11, протекая по шине 7, создает по ее длине заметное падение напряжения. поэтому разность потенциалов между шиной 7 и поверхностью трубы 5 не одинакова ° Длине щины 7. На участках, где разность потенциалов между шиной 7 и поверхностью трубы 5 выше, зазор между ними сделан больше. С уменьшением разности потенциалов между шиной 7 и поверхностью зазор уменьшен, эффективность воздействия шинЫ на концентрацию тока в зоне сварки повышается без опасности возникновения пробоев между шиной 7 и поверхностью трубы 5. К месту сварки 12 свариваемые элементы - ребро 8 и зона 13 поверхности трубы под3 10241954

ходят нагретыми до одинаковой температуры.го подогрева трубы. Повышается надёжЗдесь к ним прикладывается сварочное дав-ность устройства вследствие уменьшения

ление элементами конструкции (не показа-возможности возникновения пробоев между

иы), и ребро 8 приваривается к трубе 5.шиной и поверхностью, уменьшается среднин

Все токоведушие элементы снабжены си-оптимальный зазор между шиной и поверхстемой охлаждения, не показанной на чер-5 иостью трубы, что уменьшает расход энергии

теже.на сварку, повышая экономичность устройПрименение предлагаемого способа иства. Исключение пробоев между шиной и

устройства для его осуществления позволяетповерхностью способствуют улучшению кадoб тьcя улучшения качества сварки причества сварки, так как пробои приводят

более рациональном режиме дополнительно-к местным прожогам н непроварам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU899299A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1972 |

|

SU346055A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1978 |

|

SU733205A1 |

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Устройство для высокочастотной сварки | 1974 |

|

SU503675A1 |

| Способ высокочастотной сварки | 1984 |

|

SU1276462A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU946855A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

1. Способ высокочастотной сварки преимущественно ребра с поверхностью, при котором между ребром и поверхностью вблизи поверхности помещают шину, включенную в цепь сварочного тока, отличающийся тем, что, с целыо улучщения качества сварки и повышения экономичности процесса, шину устанавливают на расстоянии от поверхности, уменьшающемся вдоль щины от места где она подключена к источнику питания. 2.Устройство для осуществления способа по п. 1, содержащее неподвижные и подвижные токоподводы с контактами и шину, включенную Б цепь сварочного тока, отличающееся тем, что щина выполнена переменной ширины. 3.Устройство по п. 2, отличающееся тем, что шина установлена с возможностью поворота относительно оси сварки. (Л ю 4 ;о ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| High-frequency welding mill for the production of structural steel shapes.-«Steel times, 1968, 196, № 11, pp | |||

| КРУГЛЫЙ ВИСЯЧИЙ ЗАМОК | 1922 |

|

SU729A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 0 |

|

SU346055A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-23—Публикация

1980-03-03—Подача