(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПЮЦЕССА ВЫСОКОЧАСТОТНОЙ СВАРКИ

воздуилюм зазоре между свар1шаемыми элементами. .

Однако применение этого способа регулирования . процесса высокочастотной сварки неэффектиЕНО поскольку магнитопроводы для этого вида сварки не применяются.

Цель изобретения - повьш1ение стабильности качестеа сварного соеддшенил в каждом из очагов сварки.

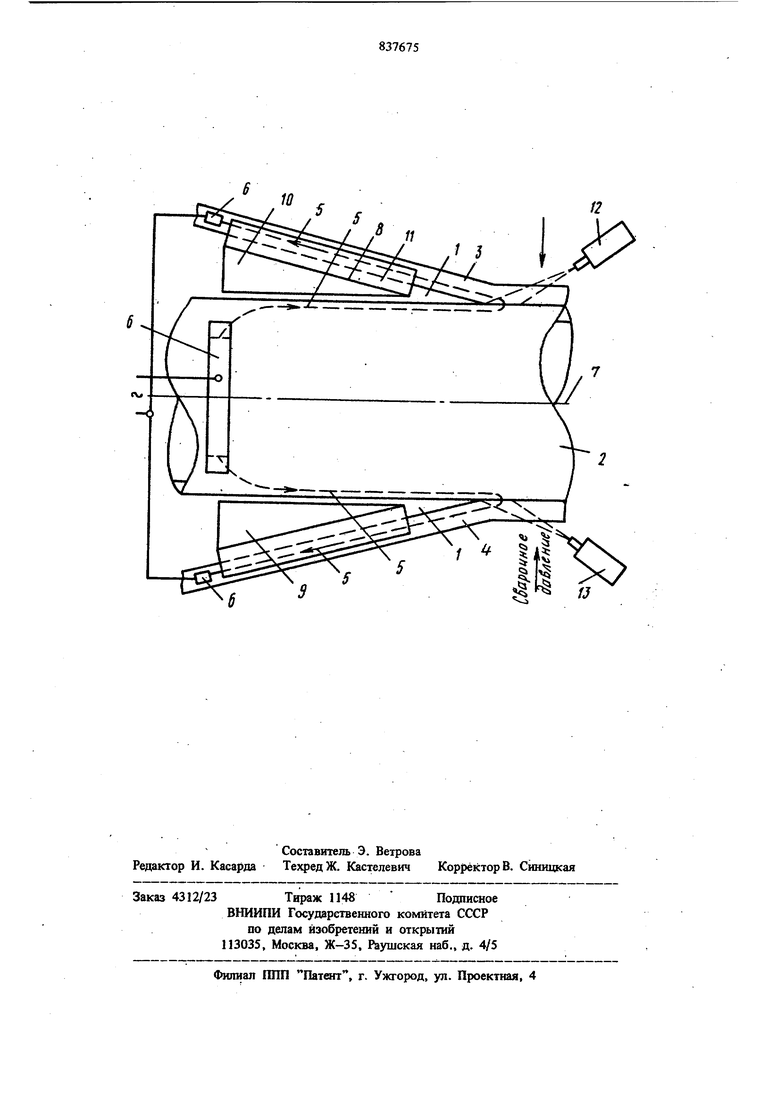

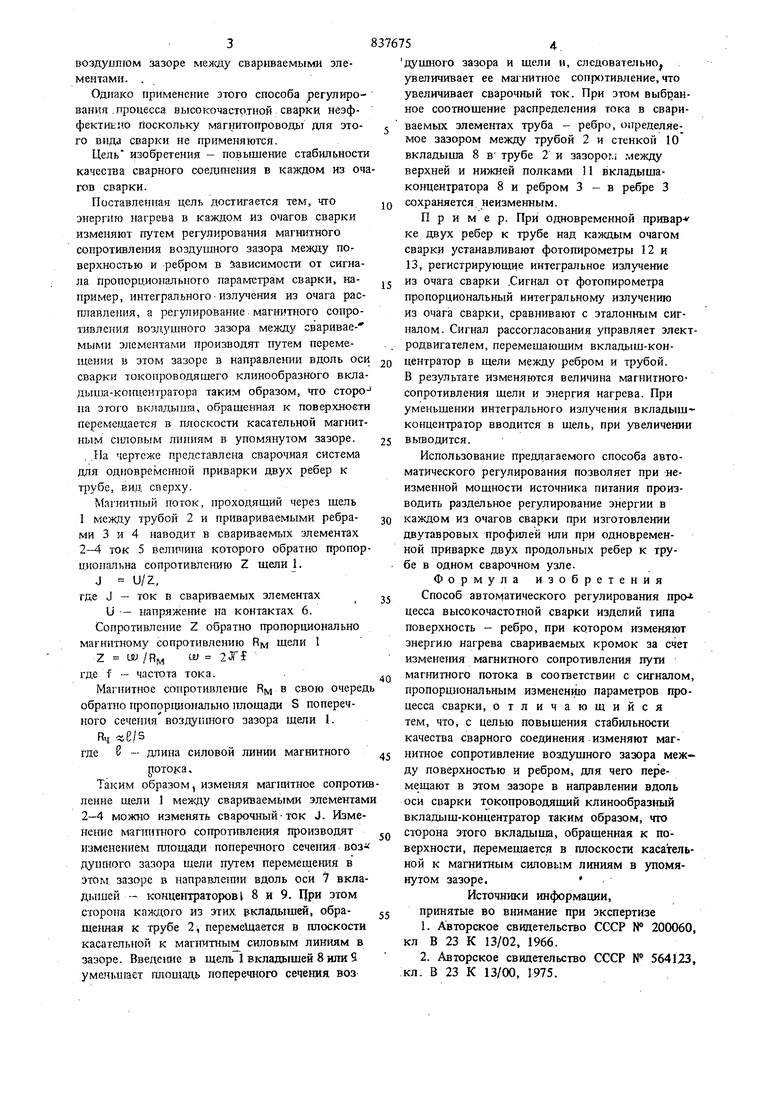

Поставленная цель достигается тем, что энергию нагрева в каждом из очагов сварки изменяют путем регулирования магнитного сопротивления воздушного зазора между пог верхностью и ребром в Зависимости от сигнала пропорционального параметрам сварки, например, интегрального излучения из очага расплавления, а регулирование магнитного сопротивления воздуил ого зазора свариваемыми элементами производят путем перемещения в этом зазоре в направлешш вдоль оси сварки токонроводяшего клинообразного вкладыша-ко1щенгратора таким образом, тао сторона этого вкладыига, обращенная к поверхности перемещается в плоскости касательной магнитным силовым линиям в упомянутом зазоре. . ,На чертеже представлена сварочная система для одновреметюй приварки двух ребер к трубе, вид сверху.

Магт1Т Н)1Й поток, проходящий через щель 1 между трубой 2 и привариваемыми ребрами 3 и 4 наводит в свариваемых элементах 2-4 ток 5 велштина которого обратно пропорциональна сопротивлению Z щели1.

J U/Z,

где J - ток в свариваемых элементах и - напряжение на контактах 6.

Сопротивление Z обратно пропорционально магнитному сопротивлению RM щели 1

Z tSJ /RM « 2Xf где f - частота тока.

Магнитное сонротивлегше RM в свою очеред обратно пронорциоьгально площади S поперечного сечения воздупшого зазора щели 1.

Rq xe/s

где 8 - длина силовой линии магнитного

ротока,

Так:им образом, изменяя мапштное сопротиление щели 1 между свариваемыми элементам 2-4 можно изменять сварочный-ток J. ИзмеHeime магнитного сопровюления производят изменением площади поперечного сечения воз дуншого зазора щели путем перемещения в этом зазоре в направлешга вдоль оси 7 вкладышей - сонце1гграторов I 8 и 9. Цри этом сторона каждого из этих ркладыщей, обращенная к трубе 2, переме1цается в плоскости касателыюй к магнитным силовым линиям в зазоре. Введение в щель 1 вкладышей 8 или 9 умеиьиюет гагощадь поперечного сечения воздущного зазора и щели и, следовательно увеличивает ее мшнитное сопротивление, что увеличивает сварочный ток. При этом выбранное соотнощение распределения тока в свариваемых элементах труба - ребро, определяемое зазором между трубой 2 и стенкой 10 вкладыща 8 в трубе 2 и зазором между верхней и нижней полками 11 вкладыщакогщентратора 8 и ребром 3 - в ребре 3

сохраняется неизменным.

Пример. При одновременной привар ке двух ребер к трубе над каждым очагом сварки устанавливают фотопирометры 12 и 13, регистрирующие интегральное излучение

из очага сварки .Сигнал от фотонирометра пропорциональный интегральному излучению из очага сварки, сравнивают с эталонным сигналом. Сигнал рассогласования управляет электродвигателем, перемещающим вкладыщ-концентратор в щели между ребром и трубой. В результате изменяются величина магнитногосопротивления щели и энергия нагрева. При уменьщении интегрального излучения вкладышконцентратор вводится в щель, при увеличении

вьшодится.

Использование предлагаемого способа автоматического регулирования позволяет при неизменной мощности источника питания производить раздельное регулирование энергии в

каждом из очагов сварки при изготовлении двутавровых профилей или при одновременной приварке двух продольных ребер к трубе в одном сварочном узле.

Формула изобретения

Способ автоматического регулирования про цесса высокочастотной сварки изделий типа поверхность - ребро, при котором изменяют энергию нагрева свариваемых кромок за счет измене1шя магнитного сонротивле гая пути

мапштного потока в соответствии с сигналом, пропорциональным изменению параметров процесса сварки, отличающийся тем, что, с целью повыщения стабильности качества сварного соединения изменяют магнитное сопротивление воздушного зазора между поверхностью и ребром, для чего перемещают в этом зазоре в направлении вдоль оси сварки токопроводящий клинообразный вкладыщ-концентратор таким образом, что

сторона этого вкладыша, обращенная к поверхности, перемещается в плоскости касательной к магнитным силовым линиям в упомянутом зазоре,

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 200060, кл В 23 К 13/02, 1966.

2.Авторское свидетельство СССР № 564123, кл. В 23 К 13/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ высокочастотной сварки | 1975 |

|

SU603532A1 |

| Способ высокочастотной сварки | 1983 |

|

SU1139593A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1978 |

|

SU733205A1 |

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Устройство для высокочастотной сварки | 1976 |

|

SU694323A1 |

| Устройство для автоматического регулирования процесса высокочастотной сварки | 1982 |

|

SU1073042A1 |

| Способ высокочастотной сварки и устройство для его осуществления | 1981 |

|

SU1017455A1 |

| ВСЕСОЮЗНАЯ I | 1970 |

|

SU287722A1 |

| СПОСОБ И ЛИНИЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОРЕБРЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2014 |

|

RU2574151C2 |

Авторы

Даты

1981-06-15—Публикация

1979-05-03—Подача