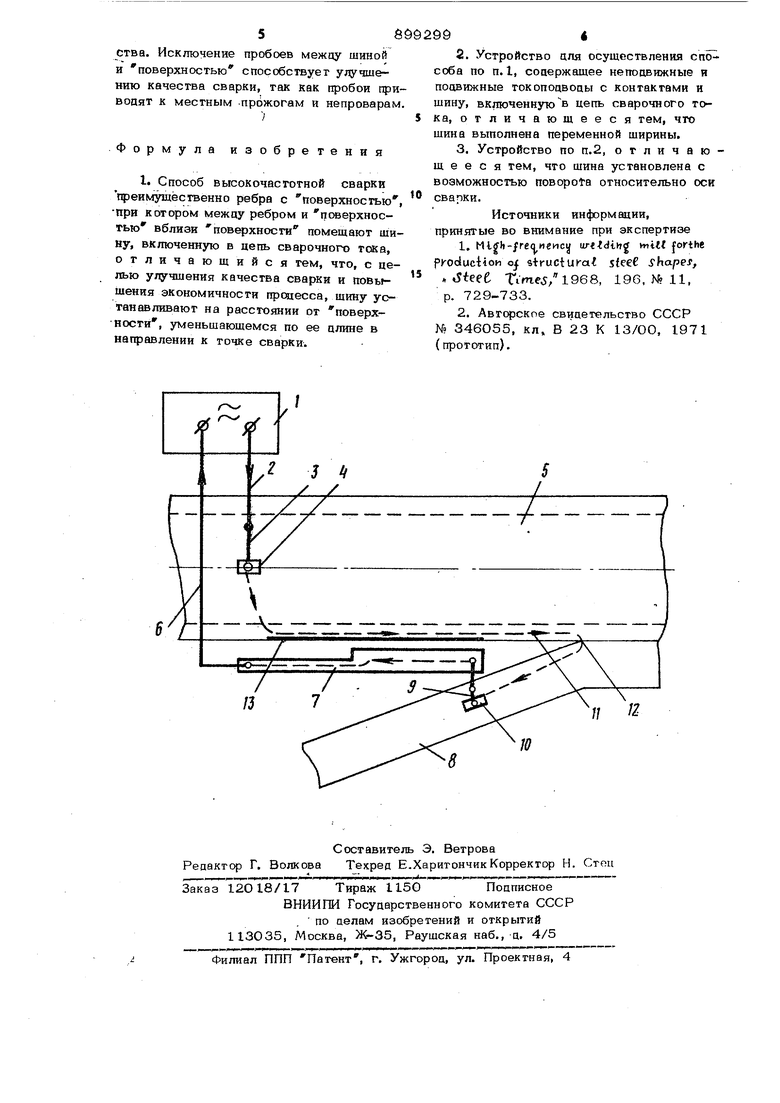

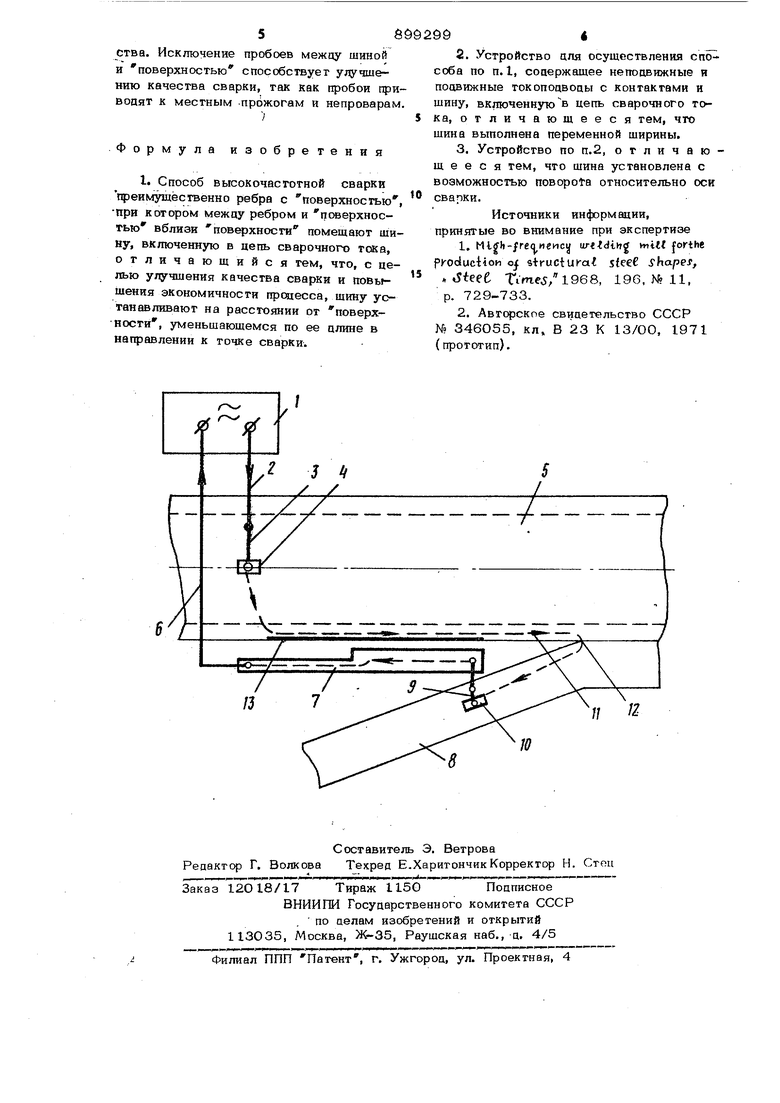

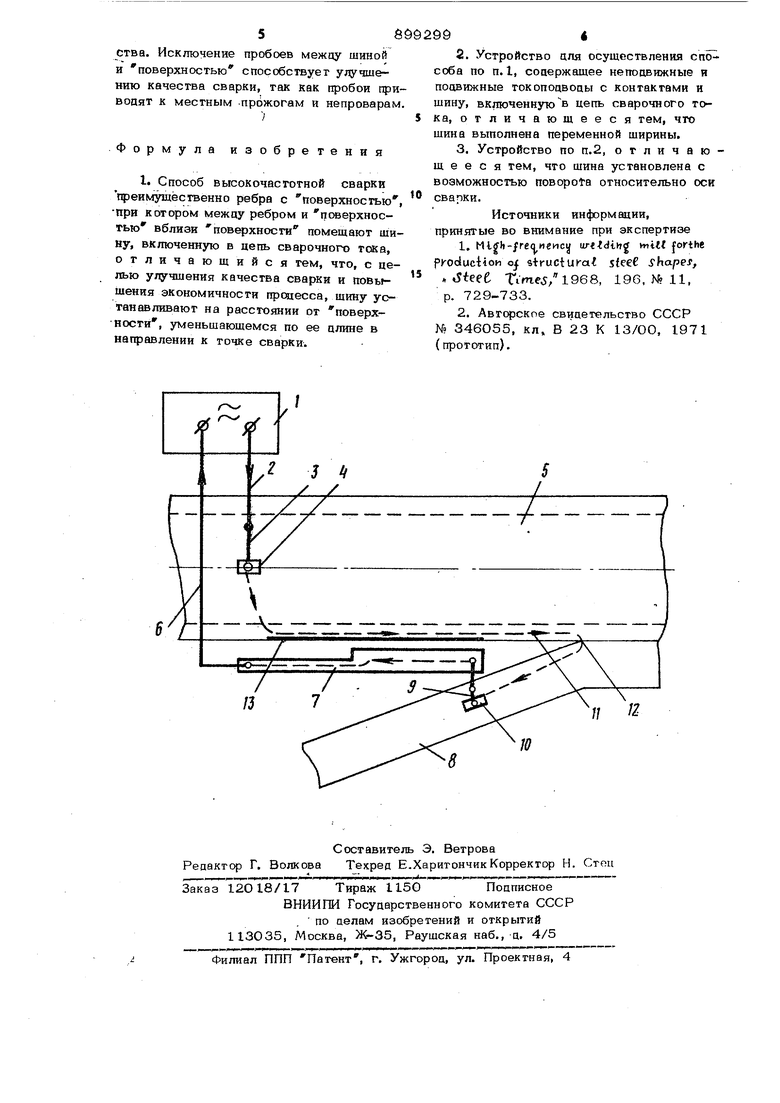

Изобретение относится к области высокочастотной сварки и можег быть использовано при изготовлении оребренных труб и цругих изцелий типа поверхность ребро метоаом высокочастотной сварки с контактным подводом тока. При нагреве под сварку между собой несимметричных элементов, имеющих разную массу и разные условия теплоотдачи, возможен недогрев одних к перегрев других, что отрицательно сказывае ся на качестве сварки. Известны способы, в которых предусмотрена компенсация неравномерности нагрева несимметричных свариваемых элементов , путем подключения контактов к сваривеемым элементам на разных расстояниях от места сварки, на поверх н.ости дальше, чем на ребре ID . Обеспечить таким образом полное выравнивание температуры, кромки ребра и и участка поверхности, к которому при варивается ребро, не удается из-за слабой концентрации тока на участке поверхности между токоподвоцаК1и. Наиболее близким по технической сущности к предлагаемому является способ высокочастотной сварки ребра с поверхностью, при котором между ребром и поверхностью помещают шину, включенную в .цепь сварочного тока. В известном способе поверхность шины, обращенная к поверхности, повторяет ее конфигурацию, т.е. шина установлена эквадистантно по отношению к поверхности. Ток в шине направлен противоположно току на поверхности. Поэтому эффект Влизосги на участке поверхности, равном длине шины, проявляется настолько, что обеспечивает достаточную ковдентрацию тока на участке поверхности, к которому приваривается ребро. Таким образом, температуры свариваемых элементов выравниваются 2 . Недостатком известного способа является его недостаточная экономичность и нацежность. Это объясняется тем, что 3699 шина повторяет конфигурациго поверхности, т.е. параллельна ей. А вслецствие протекания по шине значительного по величине сварочного тока и наличия поэтому заметного падения напряжения на ней, разность потенциалов между шиной и поверхностью различно по длине шины. При выборе зазора между шиной и поверхностью, определяющим фактором является пробивное напряжение между шиной и поверхностью в том месте, где разиссть потенциалов между ними максималь на. Для участков шины, на которых разность потенциалов с поверхностью меньше, выбранный зазор оказывается велик с точки зрения потерь мощности. Если установить зазор более выгодный по энергетическим показателям, снижается надежность работы устройства, так как возможно возникновение пробоев, приводящих к браку. Известно устройство для осуществления способа в.ысокочастотной сварки ребра с поверхностью, содержащее непоавижныа и подвижные токопроводы с контактами и шину, включенную в цепь всварочного тока 2 . Цель изобретения - улуч ление качества сварки и повышение экономичности процесса, а также увеличение универсальности. Поставленная цель достигается согласно способу высокочастотной сварки преимущественно ребра с поверхностью, при котором между ребром и поверхностью вблизи поверхности помещают шину, включенную в цепь сварочного тока, шину устанавливают на расстоянии от поверхности, уменьшающемся по ее длине в направлении к точке сварки. Для осуществления способа в устройстве, содержащем неподвижные и подвижные токоподводы с контактами и шину, включенную в цепь сварочного тока, шина выполнена переменной ширины. В другом варианте того же устройства шина установлена с возможностью поворота относительно оси сварки. На чертеже прецсгавяен один из вариантов схемы предложенного устройства. Один полюс источника I тока высокой частоты через неподвижный 2 и подвижный 3 токоподводы соединен с контактом 4,подключенным к поверхности, напри : мер к телу трубы 5. Второй полюс источ ниКа 1 тока высокой частоты через неподвижный токоподвод 6 соединен с шиной 7, помешенной вблизи участка трубы 5,к которому приваривается ребро 8. Рас4сто,яние от стороны шины 7, обращенной к трубе 5, цо трубы не оциноково по алине шины 7, выполненной, например, ступенчатой илИ криволинейной формы, или расстоложенноЯ под углом к оси. Шина 7 через подвижный токопоавоц 9 соединена с контактом 10, подключенным к ребру 8. Сварочный ток 11 течет от оцного из полюсов источника 1 тока высокой частоты через токоподводы 2 и 3 и контакт 4 по телу трубы 5 к месту сварки 12. Далее по ребру 8 через контакт 1О и подвижный токоподвоц 9 сварочный ток 11 течет по шине 7, через неподвижный токоподвоа 6 и ко второму полюсу источника 1 тока высокой частоты. Так как сварочный ток 11 по телу трубы 5 и пошине 7 протекает в противоположных направлениях, то он поп действием поверхностного эффекта и эффекта близости стягивается в зону 13 поверхности трубы 5, расположенную напротив шины 7. Значительный по величине сварочный ток протекая по шине 7, создает по ее длине заметное падение напряжения, поэтому разность потенциалов между шиной 7 и поверхностью трубы 5 не оцинако- ;во по цлине шины 7. На участкахэ где ;разность потенциалов между шиной 7 и поверхностью трубы 5 выше, зазор ними сделан больше. С уменьшением разности потенциалов между шиной 7 и поверхностью зазор уменьшен, эффективность воздействия шины на концентраЦию тока в зоне сварки повышается без опасности возникновения пробоев между шиной 7 и поверхностью трубы 5. К месту сварки 12 свариваемые элементы ребро 8 и зона 13 поверхности трубы - подходят нагретыми до одинаковой температуры. Здесь к ним прикладьшается сварочное давление элементами конструкции, не показанными на чертеже, и ребро 8 приваривается к трубе 5. Все токовецущие элементы снабжены системой охлаждения, не показанной на чертеже. Применение предложенного способа и описанных устройств для его осуществления позволяет добиться улучщения качества сварки при более рациональном режиме дополнительного подогрева трубы. Повышается надежность устройства вследствие уменьшения возможности возникновения пробоев между шиной и поверхностью, уменьшается средний оптимальный зазор между шиной и поверхностью трубы, что уменьшает расход энергии на сварку, повышая экономичность устрой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокочастотной сварки и устройства для его осуществления | 1980 |

|

SU1024195A1 |

| Устройство для спирального оребрения труб | 1980 |

|

SU944841A1 |

| Способ высокочастотной сварки профилей и устройство для его осуществления | 1977 |

|

SU946854A1 |

| Устройство для спирального оребрения труб | 1983 |

|

SU1073043A1 |

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1972 |

|

SU346055A1 |

| Кондуктор для высокочастотной сварки фасонных профилей | 1975 |

|

SU540713A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1978 |

|

SU733205A1 |

| Устройство для высокочастотной сварки | 1974 |

|

SU503675A1 |

| Способ высокочастотной сварки | 1984 |

|

SU1276462A1 |

| Способ автоматического регулированияпРОцЕССА ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU837675A1 |

Авторы

Даты

1982-01-23—Публикация

1980-03-03—Подача