1

Изобретение относится к металлургической промышленности, точнее к области производства способом высокочастотной сварки длинномерных металлических изделий.5

Изобретение наиболее эффективно может быть использовано при производстве способом высокочастотной сварки термобиметаллических полотнищ из трех исходных полос пpeимim ecтвeннo малой 10 толщины и ширины одновременно двумя швами, из одного, либо различных материалов.

Известно, что при сварке термобиметаллических полотнищ из трех не- |5 ходных полос различной толщины наблюдается неодинаковый нагрев свариваемых кромок.

Известны устройства, в которых с целью выравнивания нагрева применя- 20 ется вкладыш из немагнитного материала с высокой электропроводностью, охватывающий кромку и часть прилегающей боковой поверхности стенки тавра- 1 . .25

Эти устройства позволяют в какойто мере выравнивать нагрев кромок свариваемых изделий, однако применительно к сварке особотонких изделий и, в частности, полос с малой шири - ЗО

ной, обладают рядом недостатков. Использование этих устройств целесообразно при большой длине концентратора и малом зазоре между ним и изделием и требует применения четырех контактных наконечников при одновременной сварке двумя швами, что конструктивно трудно выполнимо. Большая длина концентратора удлиняет время и увеличивает глубину нагрева, что неприемлемо при сварке особотонких полос, когда глубина нагрева достаточно мала и требуется большая скорость сварки.

Из известных устройств для высокочастотной сварки наиболее близким по технической сущности является устройство для высокочастотной сварки одновременно двумя швами трех элементов, содержащее токоподводящие шины с укрепленными на них контактными наконечниками, осуществляющими токоподвод к двум крайним свариваемым элементам 2.

При такой конструкции контактного токоподвода величина нагрева кромки ребра и поверхности трубы регулируется путем изменения длины участка нагрева кромок. Применительно к сварке одновременно двумя швами трех осоСотонких элементов, такая конструкци контактного устройства сложна, вследствие наличия двух пар контактных наконечников, а так же вследствие значительного удаления контактов .от очага оплавления, возможен перегрев крмок.

Целью изобретения является ущющение конструкции и улучшение условий нагрева среднего элемента.

Поставленная цель достигается тем что устройство снабжено медным водоохлаждаемым короткозамкнутым витком, электроизолированным от контактных наконечников и свариваемых элементов и разметенным между, контактными наконечниками так, что его ось в процессе сварки параллельна поверхности среднего элемента.

Расположение короткозамкнутого витка н-ад средней полосой в зоне нагрева позволит увеличить длину линий тока на средней полосе, и довести нагрев кромок средней полосы до температуры оплавления. ,

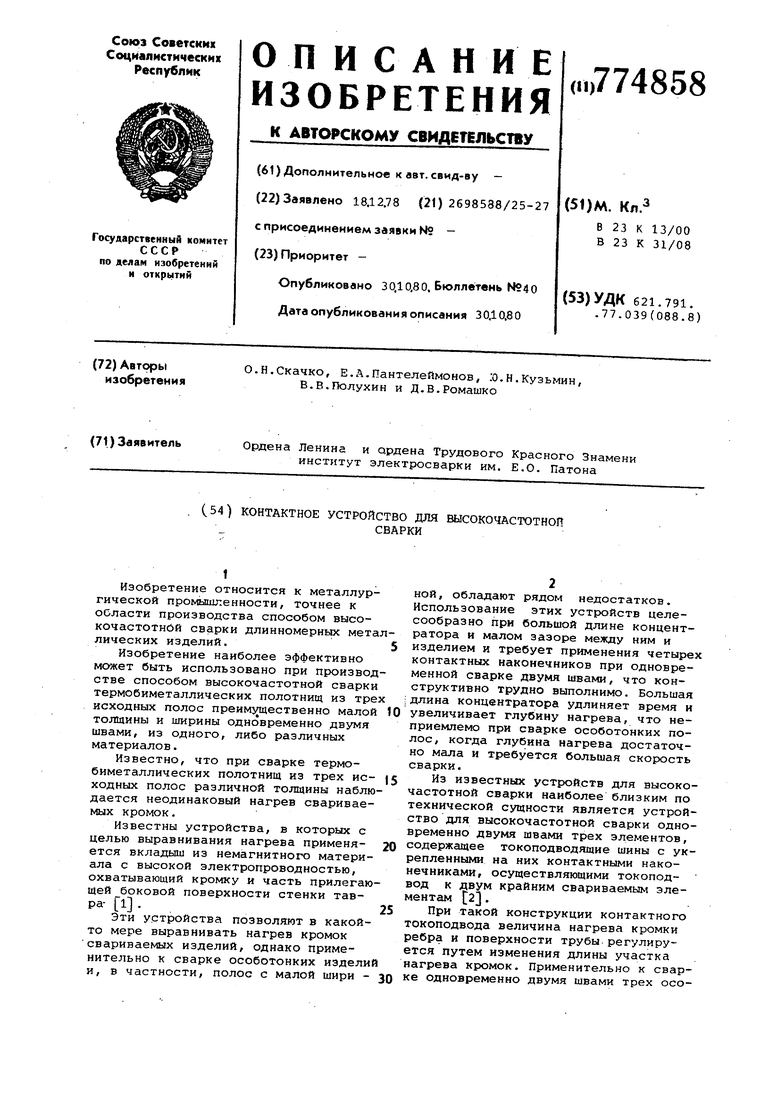

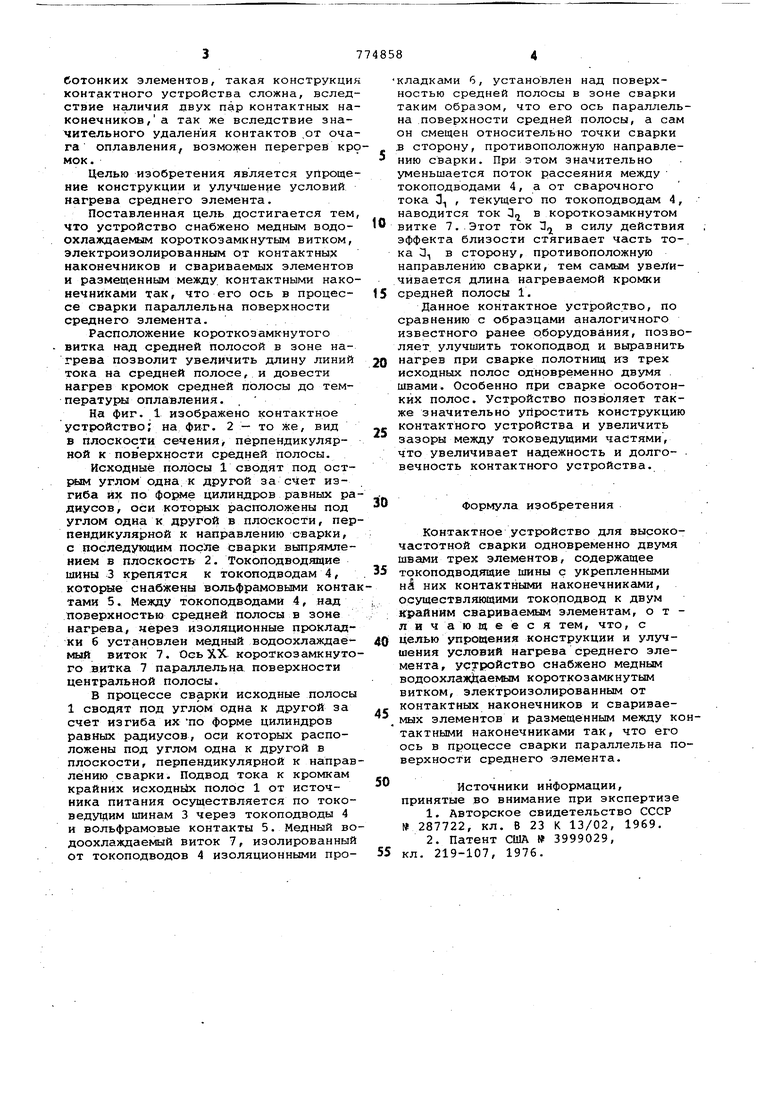

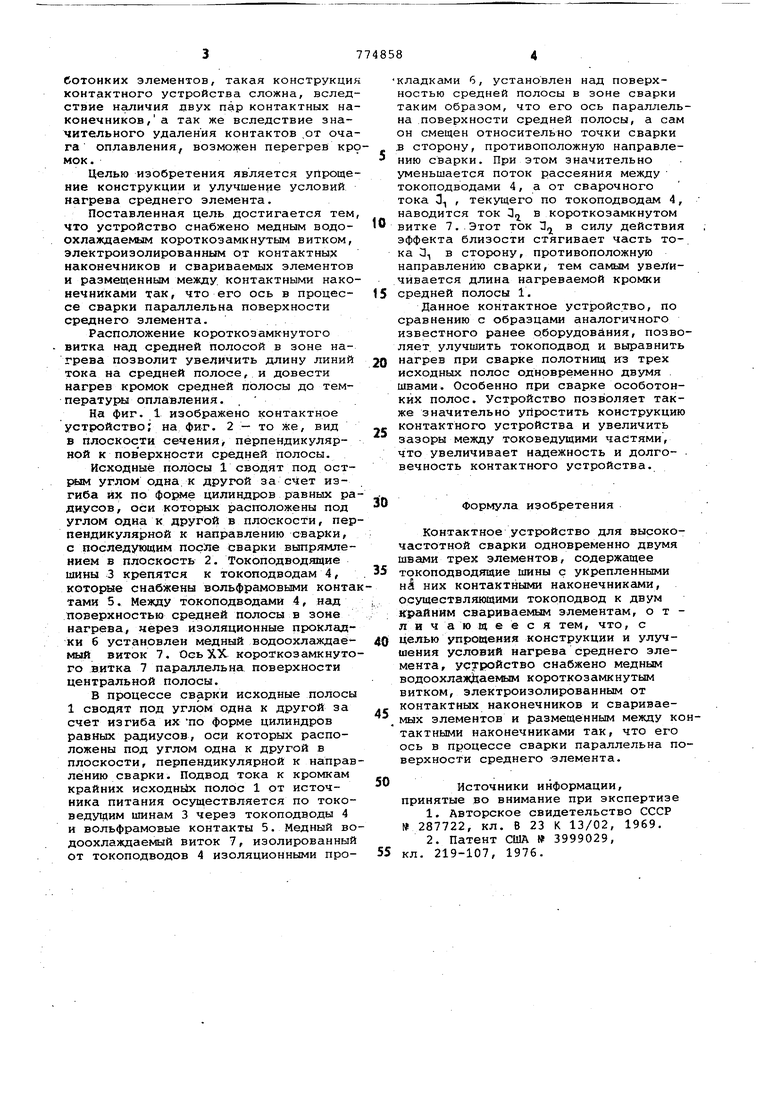

На фиг. 1 изображено контактное устройство; на фиг. 2 - то же, вид в плоскос ти сечения, перпендикулярной к поверхности средней полосы.

Исходные полосы 1 сводят под острым углом одна.к другой за счет изгиба их по форме цилиндров равных радиусов, оси которых распголожены под углом одна к другой в плоскости, перпендикулярной к направлению сварки, с последующим после сварки выпрямлением в плоскость 2. Токоподводящие шины 3 крепятся к токоподводам 4, которые снабжены вольфрамовыми контатами 5. Между токоподводами 4, над поверхностью средней полосы в зоне нагрева, нереэ изоляционные прокладки б установлен медный водоохлаждае мый виток 7. Ось XX короткозамкнутого витка 7 параллельна поверхности центральной полосы.

В процессе сварки исходные полосы 1 сводят под углом одна к другой за счет изгиба ихПО форме цилиндров равных радиусов, оси которых расположены под углом одна к другой в плоскости, перпендикулярной к направлению сварки. Подвод тока к кромкам крайних исходньЬс полос 1 от источника питания осуществляется по токоведущим шинам 3 через токоподводы 4 и вольфрамовые контакты 5. Медный водоохлаждаемый виток 7, изолированный от токоподводов 4 изоляционными про кладками 6, установлен над поверхностью средней полосы в зоне сварки таким образом, что его ось параллельна поверхности средней полосы, а сам он смещен относительно точки сварки .в сторону, противоположную направлению сварки. При этом значительно уменьшается поток рассеяния между токоподводами 4, а от сварочного тока С-, , текущего по токоподводам 4, наводится ток J,j в короткозамкнутом

витке 7. Этот ток И, в силу действия эффекта близости стягивает часть то-, ка 3 в сторону, противоположную направлению сварки, тем самым увеличивается длина нагреваемой кромки

5 средней полосы 1.

Данное контактное устройство, по сравнению с образцами аналогичного известного ранее оборудования, позволяет улучшить токоподвод и выравнить

0 нагрев при сварке полотнищ из трех исходных полос одновременно двумя . швами. Особенно при сварке особотонкйх полос. Устройство позволяет также значительно упростить конструкцию

контактного устройства и увеличить зазоры между токоведущими частями, что увеличивает надежность и долго- . вечность контактного устройства.

Формула изобретения

Контактное устройство для высокочастотной сварки одновременно двумя швами трех элементов, содержащее

Токоподводящие шины с укрепленными н1 них контактными наконечниками,

осуществляющими токоподвод к двум крайним свариваемым элементам, отличающее с я тем, что, с

целью упрощения конструкции и улучшения условий нагрева среднего элемента, устройство снабжено медным водоохлажЬае а 1м короткозамкнутым витком, электроизолированным от контактных наконечников и свариваемых элементов и размещенным между контактными наконечниками так, что его ось в процессе сварки параллельна поверхности среднего -элемента.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР №287722, КЛ. В 23 К 13/02, 1969.

2.Патент США № 3999029, КЛ. 219-107, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса высокочастотной сварки и устройство для его осуществления | 1979 |

|

SU863248A1 |

| "Способ высокочастотной сварки полос внахлестку и установка для его осуществления | 1977 |

|

SU740441A1 |

| Индуктор для высокочастотной сварки | 1978 |

|

SU749597A1 |

| Индуктор для высокочастотной сварки металлических изделий | 1974 |

|

SU538855A2 |

| Способ изготовления сварных полотнищ из двух и более полос | 1977 |

|

SU721280A1 |

| Контактное устройство | 1975 |

|

SU642113A1 |

| Способ изготовления сварных полотнищ | 1975 |

|

SU546450A1 |

| УСТРОЙСТВО для ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1972 |

|

SU346055A1 |

| Устройство для высокочастотной сварки | 1976 |

|

SU694323A1 |

| Устройство для высокочастотной сварки | 1974 |

|

SU503675A1 |

Авторы

Даты

1980-10-30—Публикация

1978-12-18—Подача