ca//f

Изобретение относится к металлургии и может быть использовано в прокатном производстве.

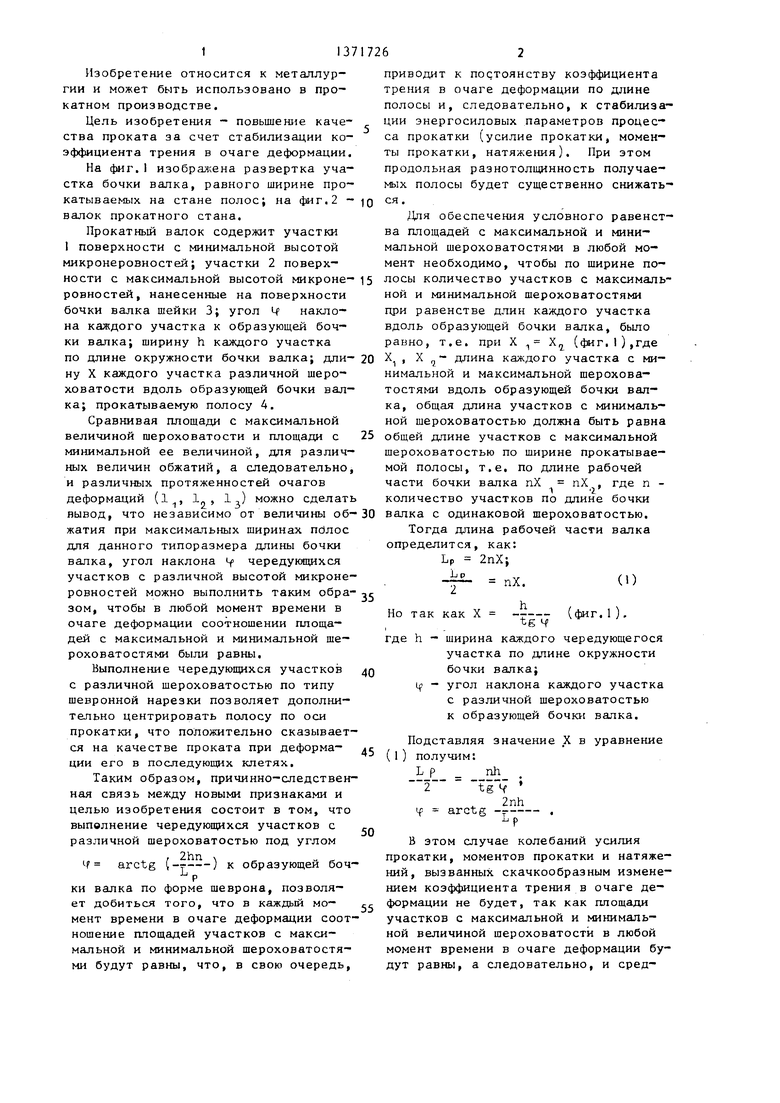

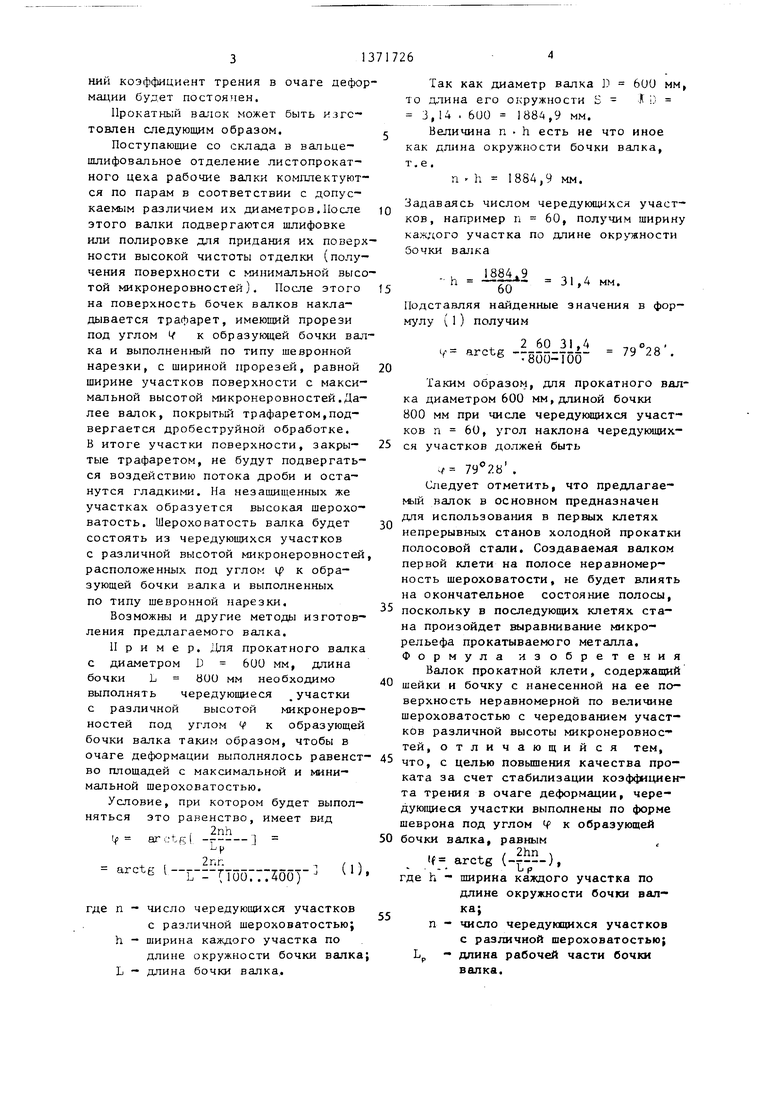

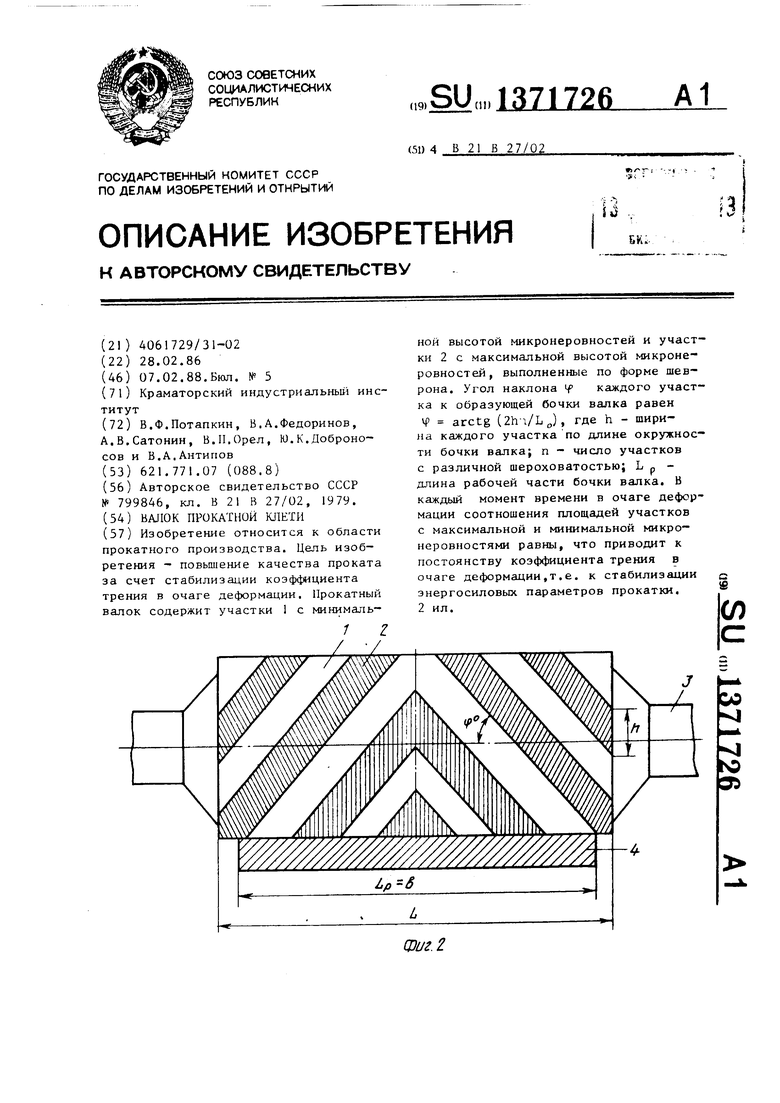

Цель изобретения - повышение качества проката за счет стабилизации коэффициента трения в очаге деформации. На фиг. 1 изобралсена развертка участка бочки валка, равного ширине прокатываемых на стане полос; на фиг.2 - валок прокатного стана.

Прокатный валок содержит участки 1 поверхности с минимальной высотой микронеровностей; участки 2 поверхности с максимальной высотой микроне- ровностей, нанесенные на поверхности бочки валка шейки 3; угол Lf наклона каждого участка к образующей бочки валка; ширину h каждого участка по длине окружности бочки валка; длину X каждого участка различной шероховатости вдоль образующей бочки валка; прокатываемую полосу 4,

Сравнивая площади с максимальной величиной шероховатости и площади с минимальной ее величиной, для различных величин обжатий, а следовательно, и различных протяженностей очагов деформаций (l , 1 , 1,) можно сделать вывод, что независимо от величины обжатия при максимальных ширинах пблос для данного типоразмера длины бочки валка, угол наклона чередую1цихся участков с различной высотой микронеровностей можно выполнить таким образом, чтобы в любой момент времени в очаге деформации соотношении площадей с максимальной и минимальной шероховатостями были равны.

Выполнение чередующихся участков с различной шероховатостью по типу шевронной нарезки позволяет дополнительно центрировать полосу по оси прокатки, что положительно сказывается на качестве проката при деформации его в последующих клетях.

Таким образом, причинно-следственная связь между новыми признаками и целью изобретения состоит в том, что выполнение чередуюш 1хся участков с различной шероховатостью под углом

f arctg (-;) к образующей боч-

Р

ки валка по форме шеврона, позволяет добиться того, что в каждый момент времени в очаге деформации соотношение площадей участков с максимальной и минимальной шероховатостями будут равны, что, в свою очередь.

приводит к постоянству коэффициента трения в очаге деформации по длине полосы и, следовательно, к стабилизации энергосиловых параметров процесса прокатки (усилие прокатки, моменты прокатки, натяжения). При этом продольная разнотолщинность получаемых полосы будет существенно снижать0 ся,

Для обеспечения условного равенства площадей с максимальной и минимальной шероховатостями в любой момент необходимо, чтобы по ширине по5 лосы количество участков с максимальной и минимальной шероховатостями при равенстве длин каждого участка вдоль образующей бочки валка, было равно, т,е. при X Х ((iwr. 1 ) ,где

0 Х , X - длина каждого участка с минимальной и максимальной шероховатостями вдоль образующей бочки валка, общая длина участков с минимальной шероховатостью должна быть равна

5 общей длине участков с максимальной шероховатостью по ширине прокатываемой полосы, т.е, по длине рабочей части бочки валка пХ пХ , где п - количество участков по длине бочки

0 валка с одинаковой шероховатостью. Тогда длина рабочей части валка определится, как: LP 2пХ;

LP

пХ.

5

2

(О

h

Но так как X (фиг,1).

где h - ширина каждого чередующегося

участка по длине окружности бочки валка;

Lf - угол наклона каждого участка с различной шероховатостью к образующей бочки валка.

Подставляя значение X в уравнение (1) получим:

L р nh - ;

2nh If arctg,

LP

В этом случае колебаний усилия

прокатки, моментов прокатки и натяжений, вызванных скачкообразным изменением коэффициента трения в очаге де- формации не будет, так как площади участков с максимальной и минимальной величиной шероховатости в любой момент времени в очаге деформации будут равны, а следовательно, и средНИИ коэффициент трения в очаге деформации будет постоянен.

Прокатный валок может быть изготовлен следующим образом.

Поступающие со склада в вальце- шлифовальное отделение листопрокатного цеха рабочие валки комплектуются по парам в соответствии с допускаемым различием их диаметров.После этого валки подвергаются шлифовке или полировке для придания их поверхности высокой чистоты отделки (получения поверхности с минимальной высотой микронеровностей). После этого на поверхность бочек валков накладывается трафарет, имеющий прорези под углом Lf к образующей бочки валка и выполненный по типу шевронной нарезки, с шириной прорезей, равной ширине участков поверхности с максимальной высотой микронеровностей.Далее валок, покрытый трафаретом,подвергается дробеструйной обработке. В итоге участки поверхности, закры- тые трафаретом, не будут подвергаться воздействию потока дроби и останутся гладкими. На незащищенных же участках образуется высокая щерохо- ватость. Шероховатость валка будет состоять из чередующихся участков с различной высотой микронеровностей расположенных под углом ц к образующей бочки валка и выполненных по типу щевронной нарезки.

Возможны и другие методы изготовления предлагаемого валка.

Пример. Для прокатного валка с диаметром D 6UU мм, длина бочки L 800 мм необходимо

выполнять чередующиеся участки с различной высотой микронеров- ностей под углом V к образующей бочки валка таким образом, чтобы в очаге деформации выполнялось равенст во площадей с максимальной и минимальной щероховатостью.

Условие, при котором будет выполняться это равенство, имеет вид

i , 2nh ,

tf arc-tg(J

Lp

7 Г Г arctg t-----V------ ---- (1)

n - число чередующихся участков с различной щероховатостью; h - ширина каждого участка по

длине окружности бочки валка; L - длина бочки валка.

Так как диаметр валка 13 6UO мм, то длина его окружности S - К 1) 3,14. 600 1884,9 мм.

Величина n h есть не что иное как длина окружности бочки валка, т.е.

n h 188А,9 мм.

Задаваясь числом чередующихся участков, например п 60, получим ширину каждого участка по длине окружности бочки валка

1884.9... ,

- h - 77р 31,4 мм.

Подставляя найденные значения в формулу (1) получим

2 60 31,4 . (, arctg -7800-T6S- 79 28 .

Таким образом, для прокатного валка диаметром 600 мм, длиной бочки 800 мм при числе чередующихся участков n 60, угол наклона чередующихся участков должен быть

.

Следует отметить, что предлагаемый валок в основном предназначен для использования в первых клетях непрерывных станов холодной прокатки полосовой стали. Создаваемая валком первой клети на полосе неравномерность шероховатости, не будет влиять на окончательное состояние полосы, поскольку в последующих клетях стана произойдет выравнивание микрорельефа прокатываемого металла. Формула изобретения

Валок прокатной клети, содержащий шейки и бочку с нанесенной на ее поверхность неравномерной по величине щероховатостью с чередованием участков различной высоты микронеровнос- тей, отличающийся тем, что, с целью повьппения качества проката за счет стабилизации коэф(}ициен- та трения в очаге деформации, чередующиеся участки выполнены по форме шеврона под углом f к образующей бочки валка, равным

, arctg ().

- L р

где h - щирина каждого участка по

длине окружности бочки валка;

n - число чередующихся участков с различной шероховатостью; LP - длина рабочей части бочки валка.

/ /

Фиг.1

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Прокатный валок | 1979 |

|

SU799846A1 |

| Прокатный валок | 1979 |

|

SU863030A1 |

| Комплект рабочих валков листового прокатного стана | 1984 |

|

SU1222342A1 |

| Способ профилирования валковпРОКАТНОгО CTAHA | 1979 |

|

SU797812A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| Валок для холодной прокатки | 1979 |

|

SU839633A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

Изобретение относится к области прокатного производства. Цель изобретения - повышение качества проката за счет стабилизации коэффициента трения в очаге деформации. Прокатный валок содержит участки 1 с минимальной высотой микронеровностей и участки 2 с максимальной высотой микронеровностей, выполненные по форме шеврона. Угол наклона f каждого участка к образующей бочки валка равен vp arctg (2hn/Lj, где h - ширила каждого участка по длине окружности бочки валка; п - число участков с различной шероховатостью; L „ - длина рабочей части бочки валка. В каждый момент времени в очаге деформации соотношения площадей участков с максимальной и минимальной микро- неровностями равны, что приводит к постоянству коэффициента трения в очаге деформации,т.е. к стабилизации энергосиловых параметров прокатки. 2 ил. С2 (Л со VI ю

| Прокатный валок | 1979 |

|

SU799846A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-02-07—Публикация

1986-02-28—Подача