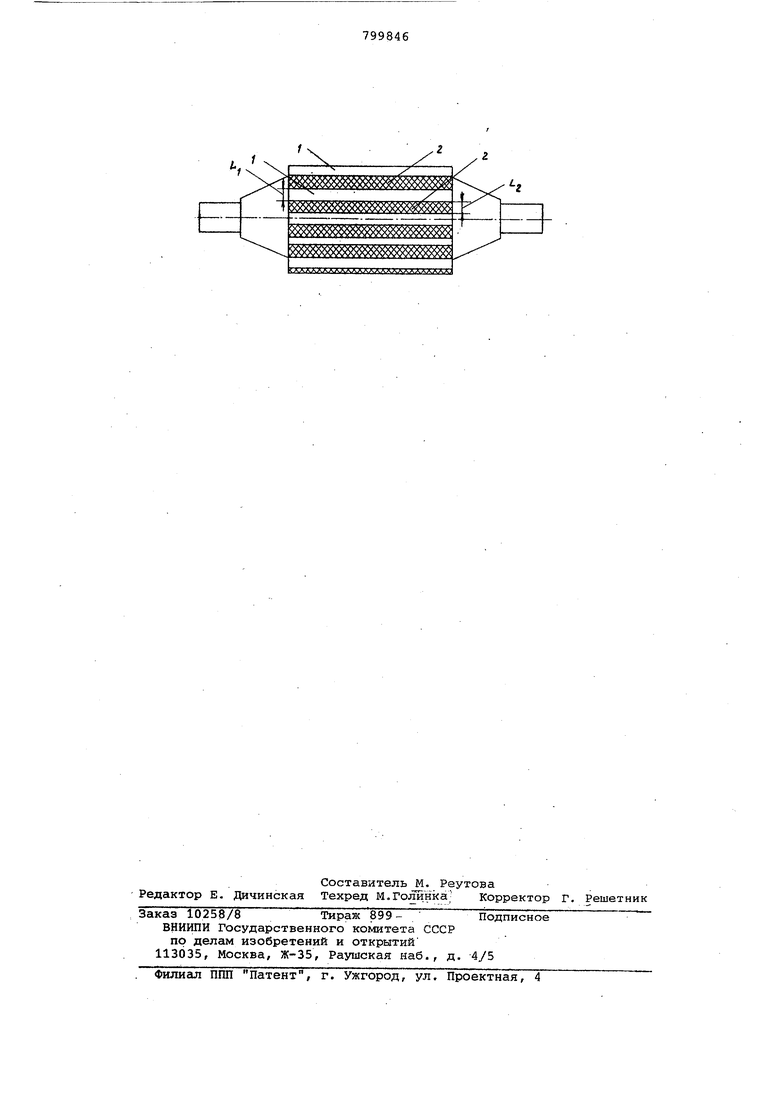

Изобретение относится к области металлургии и может быть использован в прокатном производстве. На непрерывных станах холодной np катю Листовой стали и жести значительные трудности возникают с обеспечением устойчивого захвата полосы валками перврй клети. Сейчас, для по вьяиения захватывакидей способности, на поверхность рабочих валков наносят высокую шероховатость. Известен валок, отличительная осо бенность которого состоит в том, что поверхность бочки валка имеет шерохо ватость, различную в поперечном направлении f 1 . Это техническое решение предназначено для улучшения условий поступления смазки в очаг деформации. Известен валок, содержащий шейки и бочку с нанесенной на ее рабочую поверхность шероховатостью, причем участок рабочей поверхности с минимальным катакнцим радиусом выполнен с меньшей шероховатостью, чем участок рабочей поверхности с максимальным катающим радиусом. Отношение величин минимальной к максимальной шероховатости равно 0,1-0,5. Шерохд ватость поверхности на участках поверхности между минимальным и максимальным катающими радиусами изменяется по величине пропорционально изменению катающего ргщиуса валка 2. Недостаток этих способов состоит в том, что они не предусматривают снижения энергосиловых параметров прокатки при сохранении высокой захватывакщей способности валка и не обеспечивают высокую стойкость валка. В частности, при прокатке по последнему способу для уменьшения продольной разнотолщинности требуется участкам поверхности бочки валка с максимальным катаЮ1(им радиусом придавать высокую шероховатость. Это приводит к возрастанию трения и энергосиловых пар шетров прокатки. Процесс прокатки будет проходить при относительно высоком уровне давления на валки, моментов. Цель изобретения - снижение энергосиловых параметров прокатки и увеличение стойкости валка. .Поставленная цель достигается тем, что шероховатость выполнена в виде чередующихся участков с различной высотой микронеровностей, расположенных параллельно образующей бочки вал-, ка. При этом,чё1редукациеся участки с: различной высотой микронеровностей выполнены шириной, равной 0,007-0,25 рсодиуса валка и шероховатость поверх ности на участках с минимальной высо той микронеровностей выполнена равной 0,02-0,9 величины шероховатости поверхности на участках с максималь-ной высотой микронеровностей. .Согласно предлагаемому изобрете|нию снижение энергосиловых параметр ров прокатки и уменьшение износа веш .ка достигается за счет уменьшения площади рабочей поверхности бочки валка, имеющей высокую шероховатость На чертеже изображен прокатный валок, об111Ий вид. Прокатный валок содержит: 1-участ ки поверхности с минимальной высотой микронеровностей; 2 - участки поверх ности С максимальной высотой микроне ровностей, 1 - ширина участков поверхности с минимальной высотой микронеровностей, Lg - ширина участков поверхности с максимальной высотой микронеровностей. Сущность изобретения состоит в следующем. Энергосиловые параметры процесса прокатки существенно зависят от шероховатости поверхности валков. С увеличением шероховатости поверхности возрастает давление металла на валки, момент прокат си, расход энергии .. Для снижения величины назвайнных параметров необходимо применять прокатные валки с минимальной шероховатостью. Однако здесь имеется существенное охт аничение, состоящее в том, что при уменьшении шероховатости ухудшается захватывакяцая способность валков. Техническое решение, обеспечивающее одновременно высокую захватывающую способность прокатных валков и понижение энергосиловык параметров прокатки состоит в том, чтобы рабочую поверхность бочки валков выполнять в виде чередующихся участков с различной высотой микронеровностей в этом случае участки поверхности с высокой шероховатостью будут обеспечивать устойчивый 3 1хват полосы валками при прокатке, а участки поверхности с малой высотой микронеровностей обеспечат понижение эиергосиловых параметров процесса прокатки по сравнению с параметрами прокатки в валках; имеющих высокую шероховатост на всей рабочей по&ерхности бочки, для устойчивого захвата полосяа валками в предлагаемом способе необходимо, чтобы ширина участков с высокой шероховатостью равнялась длине дуги контакта (захвата) валка с прокатываемым металлом. Известно, что длина дуги контакта валка с полосой при прокатке выражается формулой где 1- длина дуги контакта А h- абсолютное обжатие полосыj Ь0И h- толщина полосы до и после прокатки j R -радиус валка. При проектировании листовых прокатных станов радиус прокатных валков выбирают примерно в 1000 раз больше, чем минимальная толщина прокатываемьих полос. В свою очередь максимальная толщина прокатываемых полос на станах холодной прокатки, как правило, не более, чем в 10 раз превышает минимальную. Следовательно, толщины h прокатываемых на станах полос находятся в пределах 1 -14,, Гоо - Относительное обжатие в клети за один проход при прокатке полос на лисовых станах составляет . 5 -40% ( ТГ 100%, где е, - относй тельное обжатие). Можно записать, что е ft hЬ-ГсюДа 4h f о о -g одетавляя указанные , получаем ЛЬ (0,053-0,6). значения Заменяя h его выражением, получаем uh(0,53fO,67) r,,R.. ДЬ (5,3-10 f6,7 10)-R. Подставляя последнее выражение в формулу для дуги контакта, получаем 1 ф,3 10 г6,7 l V/(7,3 lO- 7-8,2 . При холодной прокатке тонких стальных листов, полос и других твердых металлов и сплавов вследствие значительного давления в очаге деформации и упругого сплющивания валка длина дуги контакта может увеличиться до трех раз. С учетом этого верхнее 3 значение предела следует увеличить, В итоге после округления величин получим: / - -9. 1 - 710 г2510 }. Участки поверхности бочки валка с минимальной высотой Микронеровностей могут быть такой же ширины, как и участки поверхности бочки валка с максимальной высотой микронеровностей., возможно также увеличение или уменьшение их ширинй для усиления или ослабления эффекта снижения энергосиловых параметров прокатки. В настоящее время при обработке валков гладкую отделку поверхности получают путем шлифовки и полировки их.на вальцешлифовальных станках. При такой технологии получить шероховатость поверхности менее О,2 мкм R ji , как правило, нельзя. Поэтому в ичину микронеровностей 0, 2 мкм О. л параметр шероховатости по ГОСТу 2783-73) целесообразно принять за абсолютное минимальное значение. Высокую шероховатость на поверхность валков наносят обычно путем дробеструйной обработки. На существующих установках для дробеструйной и дробеметной насечки валков получение шероховатости более 10,0 мкм RQ затруднительно. Поэтому, величину микронеровностей 10,0 мкм Кд целесообразно принять за абсолютное максимальное значение. Таким образом, меньшее значение предела отношения величин шероховатости на участках с минимальной и максимальной высотой микронеровносте равно tfo 0,02. Большее значени предела этого отношения следует при нять равным 0,9. Увеличение его боль ше 0,9 нецелесообразно из-за небольшой величины достигаемого эффекта уменьшения энергосиловых параметров процесса прокатки. Следовательно, шероховатость поверхности бочки валка на участках с минимальной величиной микронеровностей должна быть выполнена равной 0,02-0,9 величины шероховатости поверхности на участк с максимальной высотой микронеровнос тей. Прокатный валок может быть изготовлен следующим образом. Поступающие со склада в вальцешлифовальное отделение листопрокатно го цеха рабочие валки комплектуются по парам в соответствии с допускаемым различием их диаметров. После Э.ТОГО рабочие валки подвергаются шлифовке или полировке для придания их поверхности высокой чистоты отделки (получения поверхности с минимальной высотой микронеровностей). После этого, на поверхность бочек, валков накладывается трафарет, имеющий прорези вдоль образующей валка равйой ширине участков поверхности с максимальной высотой микронеровнос тей. Далее валок, покрытый трафаретом, подвергается дробеструйной обработке. В итоге участки поверхности закрытые трафаретом, не будут подвергаться воздействию потока дроби и останутся гладкими. На незащищенных же участках образуется высокая шероховатость. Шероховатость валка будет состоять из чередукмцихся участ ков с различной высотой микронеровностей, расположенных параллельно образующей бочки валка. Наиболее удобно чередующиеся учас .ни с различной высотой микронеровностей выполнять на всей длине бочки .валка. Если же должны прокашваться, например; узкие полосы, то участки с максимальной или минимальной высотой микронеровностей могут ь выполнены на части длины бочки, например, в средней части валка, либо выполнены прерывистыми. Возможны и другие методы изготовления предлагаемого валка. Следует отметить, что предлагаемый валок в основном предназначен для использования в первых клетях непрюрывных станов холодной прокатки полосовой стали. Соз1даваемг1я валком первой клети на полосе неравномерность, шероховатости, не будет влиять :на окончательное состояние поверхности полосы, поскольку в последукхцих клетях стана произойдет выравнивс1ние микрорельефа прокатываемого металла. Технико-экономическая эффективность предлагаемого изобретения состоит в том, что применение прокатных валков, шероховатость которых выполнена в виде чередукнцнхся участков и различной высотой микронеровнос ей, позволит снизить энергосиловые параметры процесса прокатки на 5-7%. формула изобретения 1.Прокатный валок, содержащий шейки и бочку с нанесенной на ее поверхность неравномерной по величине шероховатостью, отличающийс я тем, что, с целью снижения энергосиловых параметров прокатки н увеличения стойкости валка, шероховатость выполнена в виде чередующихся участков с различной высотой микронеровностей, расположенных параллельно образующей бочки валка. 2.Валок по П-. 1, отличающийся тем, что чередукициеся участки с различной высотой микронеровностей выполнены шириной,, равной . 0,007-0,25 радиуса валка. 3.Валок по ПП.1 и2, отличающийся тем, что шероховатость поверхности на участках с минимальной высотой микронеровностей выполнена равной ,9 величины шероховатости на участкгис с максимальной высотой микронеровностей. Источники информации, принятые во внимание при экспертизе . 1. Патент США I 3613319, кл. В 21 В 27/02, опублик. 1972. 2. Авторское свидетельство СССР по заявке № 2547182, кл. В 21 В 27/02, 24.02.77. ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок прокатной клети | 1986 |

|

SU1371726A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

| Валковый узел клети полосового прокатного стана | 1988 |

|

SU1588452A1 |

| Валок для холодной прокатки | 1979 |

|

SU839633A1 |

| Способ профилирования валковпРОКАТНОгО CTAHA | 1979 |

|

SU797812A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

Авторы

Даты

1981-01-30—Публикация

1979-01-16—Подача