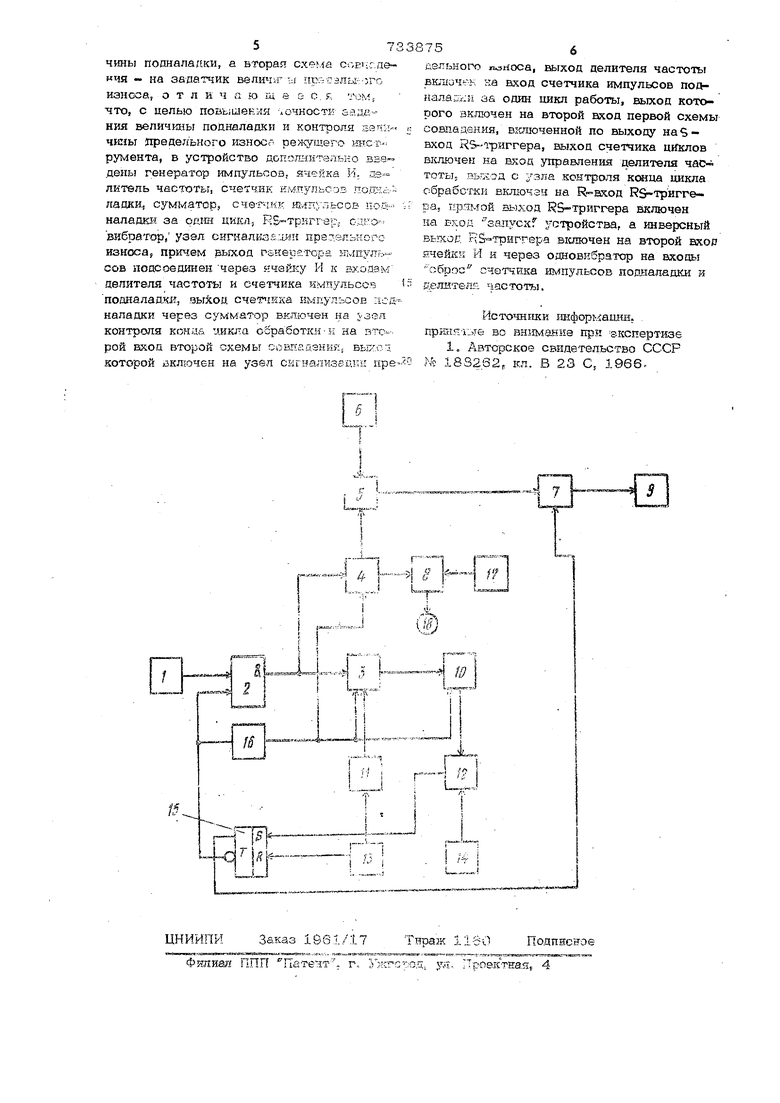

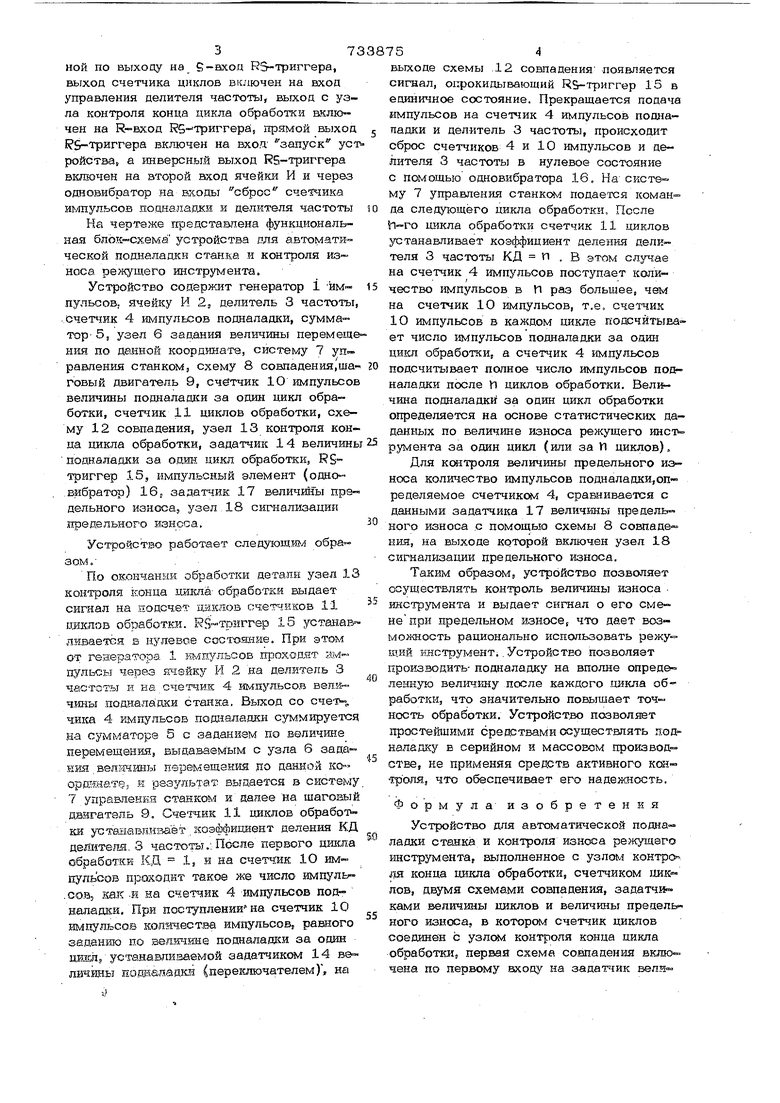

ной по выхооу на 5-аход RS-триггера, выход счетчика циклов включен на вход управления делителя частоты, вьгхои с узла контроля конца цикла обработки аклю чан на R-вход Н5-Триггера5 прямой выход RS-триггера включен на вход запуск ус ройства а инверсный выход R5-тpиггepa В1шючен на второй вход ячейки И и через одновибратор на входы сброс импульсов подналаоди и делителя частоты На чертеже ггредставпена функциональная блок-схема устройства пля авгоматической подналашси станка и контроля износа режущего инcтpy eнтa. Устройство содержит генератор 1 -HMпульсов., ячейку И 2, делитель 3 частоты ..счетчик 4 импульсов подналадки, сумматор-5, узел б задания величины перемеще ния по данной координата, систему 7 yn.равления станком, схему 8 совпадения.ша говый двигатель 9, счетчик 1О импулЕЛов величины подналадки за один цикл обработки, счет ик 11 циклов обработки, схему 12 совпадения, узел 13 контроля конца цикла обработки, задатчик 14 величины подналадки за один цикл, обработки, R9 триггер 15, импульсный элемент (одаовибратор) 16. задатчик 17 величины предельного износа, узел 18 сигнализации предельного износа. Устройство работает следуюздшл образом. По окончании обработки датапи узел 13 контроля конца никла обработки выдает сигнал на подсчет циклов счетчиков 11 цшслов обработки. К&- Триггер 15 устанав о ивается в нулевое состояние. При этом от генератора 1 нмпульоов проходят ;-1м- пульсы через Еяейку И 2 ка делитель 3 частоты и на счетчик 4 импульсов вепи- чины поднала:дки станка. Выход со . чика 4- импульсов подлаяадки суммируется на сумматоре 5 с заданием по величине перемещения, выдаваемым с узла 6 зада нкя велйчишз перемещения до данной коордгетатрэ, и результат выдается в систему 7 управленХШ станком и аапее на шаговый двигатель 9, Счетчшс 11 циклов o6pa6oivки усталавг.изает.коэффициент деления КД дейитепл. 3 частоты .После первого цикла обработки КД 1, и на счетчик Ю импульсов проходит такое же число импуль.сов, как -И на счетчик 4 импульсов подналашш. При поступлении на счетчик 10 импульсов кол-йчества импульоовг равного заданию по подналадаси за один ци.ет, устанавливаемой задатчиком 14 В8 ЛИЧИНЫ Еош епадкэ (переключателем), на выходе схемы 12 совпадения появляется сигнал, опрокидывающий Н5-триггер 15 в единичное состояние. Прекращается подача импульсов на счетчик 4 щлпульсов поднападки и делитель 3 частоты, происходит сброс счетчиков 4 и 10 импульсов и делителя 3 частоты в нулевое состояние с помощью одновибратора 16. На систему 7 управления станком подается коман да следующего цикла обработки. После h-ro цикла обработки счетчик 11 циклов устанавливает коэффициент деления делителя 3 частоты КД П . В этом случае на счетчик 4 импульсов поступает количество импульсов в П раз большее, 4etvf на счетмик 10 импульсов, т.е. счетчик 10 импульсов в каждом цикле подсчитывает число импульсов подналадки за один цикл обработки, а счетчик 4 импульсов подсчитывает полное число импульсов пооналадки после П циклов обработки. Величина попналадкй за один цикл обработки определяется на основе статистических да- данных по величине износа режущего инст румента за один цикл (или за И циклов). Для кснтроля величины предельного износа колш ество импульсов подналадки,он- ределяемое счетчиксм 4, сравнивается с данными задатчика 17 величины прадель- кого износа с помощью схемы 8 совпаде ния, на выходе которой включен узел 18 сигнализации предельного износа. Таким образомS устройство позволяет осуществлять контроль величины износа инструмента и выдает сигнал о его смене при предельном изиосе, что дает возможность рационально исгЕОЛьзовать режу- щий ннструмент.. Устройство позволяет производить- подналадку на вполне опредэ ленную величину после каждого цикла обработки, что значительно повышает точность обработки. Устройство позволяет простейшими средствами осуществлять n:ojiналадку в серийном и массовом производстве, не применяя средств активного кштроля, что обеспечивает его надежность. Формула изобретения Устройство для автоматической подналадки станка и контроля износа режущего инструмента, выполненное с узлом контро гя конца цикла обработки, счетчиком ЛКК лов, двумя схемами совпадения, задатчи™ ками величины циклов и предель ного износа, в котором счетчик циклов соединён с узлсм контроля конца цикла обработки, первая схема совпадения чена по первому входу на задат1ик вели«

чины подналадки, а вторая схема .декчя - на задатчик величи ы пр;- сэлы-;го износа, о т л и ч а ю щ е ее. f, Гс-м; что, с целью повышения -хочности Sijaeния величины подналадки и контроля .. чипы лрецельного износа ре ущего i-шструмента, в устройство допош-ттелько внедены генератор импyльs:oБг ячейка И. дэ лктель частоты, счетчик км.ттульсоз гюи г яадки, сумматор, счетчик тлп;,льсов пойналадки за ркш-i цикл, RS-триггар; сдно--вибратор, узал сигналкайпин пре.лэлького износа, вьгход ж.шупьсов попсоеоинеи через «qefey И и входз; -1 делителя частоты и счетчика импульсов подналад-кл, выход счетгЕка импульсов псдналадки через включен на vaen контроля конца циюта обработки-и на второй вход второй схемы совпацзниЕ( БЬРГС-З. которой включен на узел сигнал 1.зецг.н пре

norioca, Ы)1ход делителя частоты Бключг-н ка вход счетчика Шугаульсов посн налад Л1 за один цикл работы, выход которого включен на второй вход первой схемы

совпааения, включенной по выходу HaSвход RS-ipHrrepa, выход счетчика циклов вюшэчек на вход управления делителя час тотыз ньжзд с узла контроля кснца цикла обработки ВК.ЛЮЧЗН на В-нход Н&-триггера, прямой RS-триггера включен на Еход -запусхГ устройства, а инверсный вькоц г;&-.-тригг-ера ыслючен на второй вход ячейки И и через одновибратор на входы оброс счетчика импульсов подналадки к делнтелЕ частоты.

Источники ИЕфориащш. . пркня-1: }е во внимание при экспертизе 1, Авторское свидетельство СССР № 183262, кл. В 23 С, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки и контроля износа режущего инструмента | 1977 |

|

SU704755A1 |

| Устройство контроля скорости заполнения вакуум-камеры металлом при вакуумировании | 1990 |

|

SU1712426A1 |

| Цифровая система для программного управления двигателем | 1986 |

|

SU1320793A1 |

| Устройство для программного управления станком | 1979 |

|

SU930261A1 |

| Измеритель динамических характеристик | 1987 |

|

SU1532901A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| Устройство для автоматического разгона и замедления двигателя станка с программным управлением | 1983 |

|

SU1120287A1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ | 1992 |

|

RU2029348C1 |

| МАГНИТОСТРИКЦИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЙ | 1993 |

|

RU2104482C1 |

Авторы

Даты

1980-05-15—Публикация

1977-10-18—Подача