(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ И КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки станка и контроля износа режущего инструмента | 1977 |

|

SU733875A1 |

| Способ активного управления станком и устройство для его осуществления | 1985 |

|

SU1278181A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

| Программное устройство для поддержания постоянства скорости резания | 1984 |

|

SU1211696A1 |

| Устройство для позиционирования и контроля размерного износа режущего инструмента в станках с ЧПУ | 1982 |

|

SU1055627A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| "Устройство для дробления стружки на токарных станках с программным управлением | 1976 |

|

SU610613A1 |

| Устройство контроля затупления режущего инструмента на станках с ЧПУ | 1986 |

|

SU1442875A1 |

Изобретение относится к области механической обработки металлов и предназначено для использования на шлифовальных и токарных станках, преимущественно на станках с программным управлением, оснащенных шаговыми приводами подачи,

Известно устройство для принудительной подналгщки и смены инструмента 1 ,

Действие этого устройства основано на принципе отсчета количества рабочих циклов до заранее заданного числа, при достижении которого подается команда на остановку станка дл смены инструмента. Кроме, того, в устройстве применена система подналадки режущего инструмента через определенные периоды времени, соответствующие количеству деталей или суммарной длине резания.

Недостатком данного устройства является то, что величина подналадки является неопределенной и должна задаваться каким-то дополнительным устройством, отсутствует компенсаци износа режущей кромки инструмента после каждого цикла обработки, что не позволяет получить необходимую

точность при механической обработке. Кроме того, сигнал на смену инструмента подается после определенного числа циклов работы станка на основе среднестатических данных, что не вполне объективно характеризует величину износа режущего инструмента.

Целью изобретения является устранение указанных недостатков, повышение точности обработки деташей и упрощение устройства в целом.

Это достигается тем, что система смены инструмента снабжена индуктивным датчиком, соединенным через, мостовую схему с цифровым милливольтметром, выход которого соединен с первым выходом узла задания величины Предельного износа, при этом выход смены сравнения кодов включен на вход узла индикации предельного износа, а система поднападки снабжена шаговым двигателем, вход которого через блок управления и ячейку И соединен с генератором импульсов и выходом RS-триггера, на S-вход которого через ячейку И-НЕ включены датчики исходного положения суппорта, а на R-вхоД включен выход с дешифратора нуля, включенного на выход цифрового милливольтметра.

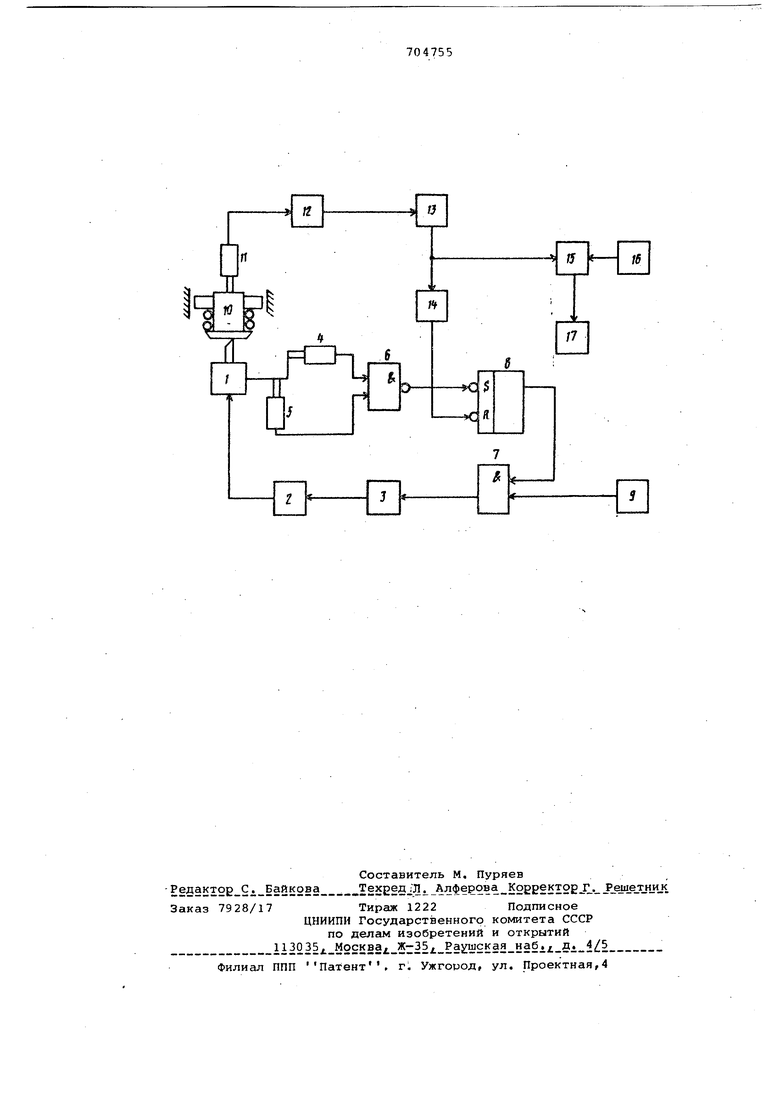

На чертеже представлена схема .устройства дл.я автоматической чод наладки станка и контроля износа режущего инструмента в одном координатном направлении.

Устройство содержит систему поднападки, включающую суппорт 1 с резцом, шаговый двигатель 2, блок управления 3 шаговьам двигателем, датчки исходного положения 4 и 5, ячейку И-НЕ б, ячейку И 7, RS - триггер 8,генератор 9 импульсов,упор 10,датчик 11 индуктивный, мостовую схему 12, цифровой милливольтметр 13, дешифратор нуля 14 и систему контроля предельного износа инструмента, включающую датчик индуктивный 11, мостовуюсхему 12, цифровой милливольтметр 13, схему сравнения 15, узел задания величины предельного иноса 16,узел индикации предельного зноса 17,

Устройство работает следующим оРразом.

Подналадка станка осуществляется из исходного положения суппорта 1. Исходное положение суппорта контролируется датчиками исходного положения 4 и 5. В исходном положении сигнал с датчиков исходного положения 4 и 5 через ячейку И включает по S - входу RS - триггер 8, который разрешает прохождение импульсов генератора 9 через ячейку И 7, и блок управления 3 на шаговый двигатель 2. Шаговый двигатель 2 перемещает суппорт 1 в направлении копенсации износа инструмента. При этом перемещается также подпружиненный упор 10, воздействую1ци-й на индуктивный датчик 11, включенный на мостовую схему 12, на выходе которой включен цифровой милливольтметр 13, отградуированный в единицах линейного перемещения (мкм). Пр компенсации износа сигнал на выходе мостовой схеглы 12 будет постепенно уменьшаться. Когда сигнал на выходе мостовой схемы 12 будет равен О на выходе дешифратора нуля 14, включенного на выход цифрового милливольтметра 13, появится нулевой сигнал и RS - триггер 8 будет установлен в нулевое состояние. После чего прекратится подача импульсов управления от генераторов 9 импульсов через ячейку И 7 на блок управления 3 шагового двигателя 2,

На этом подналадка станка заканчивается и начинается новый цикл обработки детали.

Таким образом в результате подналадки, несмотря на износ инструмента, цикл обработки детали всегда начинается с нулевой координаты вершины резца, С целью контроля величины износа инструмента выход цифрового милливольтметра 13 включен на схему сравнения кодов 15, на другой вход которой включен выход с узла задания величины предельного износа 16, Если в тервоначальный момент п 1дналадки код числа на выходе цифрового милливольтметра 13 окажется больше кода числа узла задания величины предельного износа 16, то на

5 выходе схемы сравнения кодов 15 появится сигнал, который включит узел индикации предельного износа (с памятью) 17.

Устройство позволяет осуществить .

Q контроль величины износа инструмента и выдать сигнал о его смене при предельном износе, что дает возможность Г ационально использовать режущий инструмент. После каждого цикла обработки производится подналадка с целью

компенсации износа режущей кромки, что обеспечивает необходимую точность обработки.

Формула изобретения

Уст ройство для автоматической подналадки и контроля износа релсущего инструмэнта, содержащее систему смены инструмента и систему подналадки, отличающееся тем, что, с целью повышения точност обработки деталей и упрощения устройства, система смены инструмента выполнена из

0 датчика, соединенного через мостовую схему с цифровым милливольтметром, выход которого соединен с первым входом схемы сравнения кодов, второй вход последней соединен с выходом

c узла задания величины предельного износа, при этом выход схемы сравнения включен на вход узла индикации предельного износа, а система подналадки выполнена из шагового двигателя,

п вход которого через блок управления и ячейку И соединен с генератором импульсов и выходом триггера, на один вход которого через ячейку И-НЕ включены датчики исходного положения суппорта, а на второй - выход с дешифратора нуля, включенного на выход милливольтметра.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

0 № 188262, кл. В 23 Q 3/155, 1966.

Авторы

Даты

1979-12-25—Публикация

1977-08-23—Подача