(54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1979 |

|

SU891263A2 |

| Комбинированный инструмент для обработки отверстий | 1978 |

|

SU764958A1 |

| Кондукторная втулка | 1986 |

|

SU1328085A2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| Комбинированный инструмент | 1984 |

|

SU1337241A1 |

| Устройство для разборки конических соединений | 1983 |

|

SU1184637A1 |

| Заклепка для односторонней клепки | 1991 |

|

SU1760195A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТ С ДРОССЕЛЬНЫМ ВОЗДУХОРАСПРЕДЕЛЕНИЕМ | 2004 |

|

RU2256545C1 |

t

Изобретение относится к области металлообработки и может быть использовано при чистовой обработке отверстий методом пластического деформирования.

Известна конструкция инструмента для обработки отверстий, содержащая обрабатываюш,ие элементы, установленные на оправке посредством втулок, на внутренней поверхности которых выполнены выточки под гидропласт 1.

Однако известное техническое решение не обеспечивает необходимого усилия под- ю пора обрабатывающих элементов в том случае, когда в качестве обрабатывающих элементов используются деформирующие элементы, что снижает их несущую способность.

Целью изобретения является повыщение несущей способности обрабатывающих элементов, например, деформирующих.

Цель достигается тем, что выточки выполнены кольцевой формы и переменной глуби- у) ны, причем максимальное значение глубины выточек совпадает с осями проходящими через середины высот деформирующих элементов.

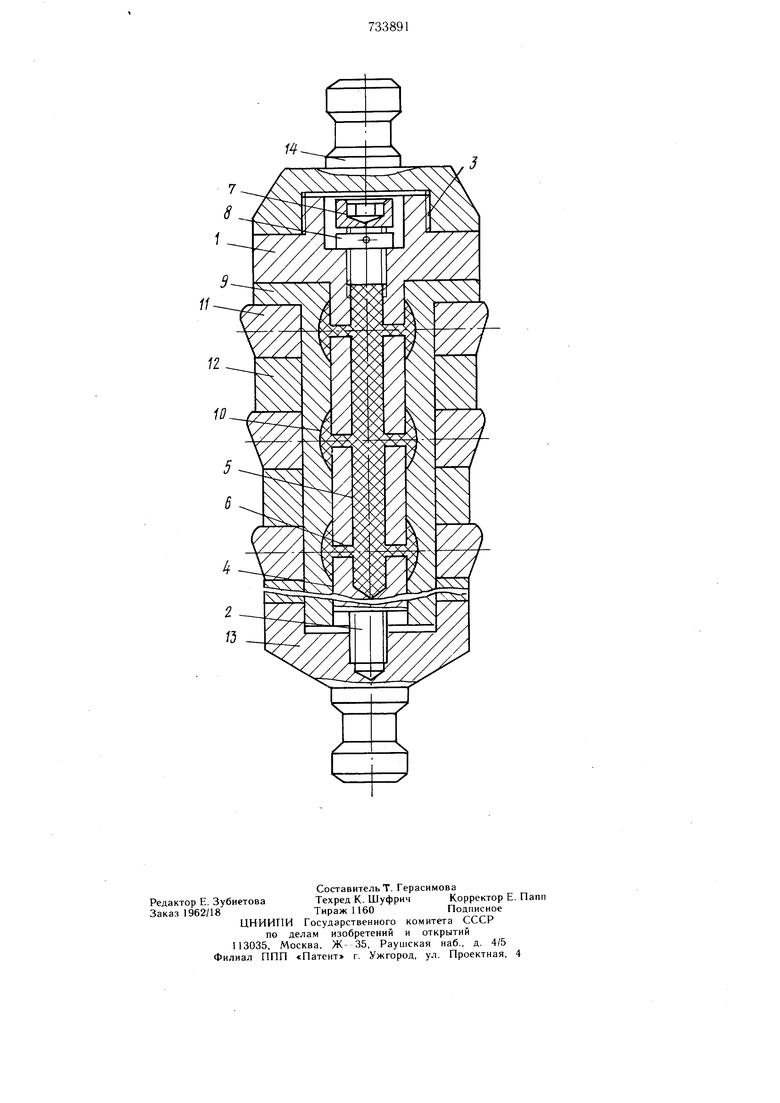

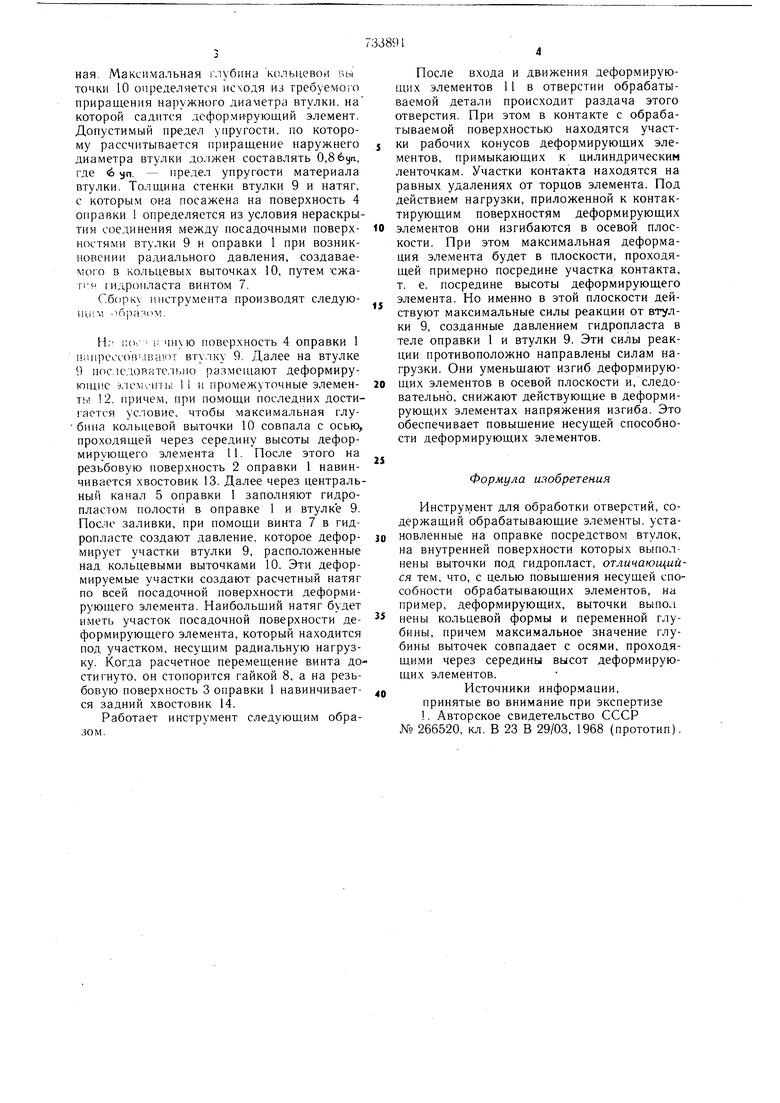

На чертеже изображен предлагаемый инструмент для обработки отверстий.

Инструмент состоит из оправки 1, имеющей резьбовые поверхности 2 и 3 и посадочную поверхность 4. В оправке выполнен Центральный канал 5 и радиальные каналы

7,который стопорится гайкой 8. На поверхности 4 оправки посажена с натягом втулка 9, на внутренней поверхности которой имеются кольцевые выточки 10. На втулке

9расположены деформирующие элементы 11 и дистанционные промежуточные элементы 12. Деформирующие элементы 11 выполнены симметрично нагруженной, формы, т. е. зона нагрузки находится на равных рассто15яниях от его торцов. Посадочная поверхность деформирующих элементов 11 и наружная поверхность втулки 9 - цилиндрические. На резьбовые поверхности 2, 3 навертываются передний хвостовик 13 и задний 14. Полости центрального канала 5, радиальных каналов 6 и кольцевых выточек

10заполнены гидропластом. Ширина кольцевых выточек 10 равна высоте деформирующего элемента 11, а глубина - переменная. Максимальная глубина кольцевой вы точки 10 определяется исходя из требуемо о приращения наружного диаметра втулки, на которой садится дсформи-рующий элемент. Допустимый предел упругости, по которому рассчитывается приращение наружнего диаметра втулки должен составлять 0,8 буи, где 6 уп. - предел упругости материала втулки. Толщина стенки втулки 9 и натяг, с которым она посажена на поверхность 4 оправки i определяется из условия нераскрытии соединения между посадочными поверхностями втулки 9 и оправки 1 при возникновении радиального давления, создаваемого в кольцевых выточках 10, путем -сжаггя ги;1ро 1ласта винтом 7.

Сборку инструмента производят следуюli, ПО . ( чн ю поверхность 4 оправки 1 ;ц|ре1.ч-овьц5а от втулку 9. Далее на втулке 9 11ос.1е.10вате.1Ы1о размещают деформирующие i;ioMvinb 1 1 и промежуточные элементы 2. причем, при помощи последних достигается условие, чтобы максимальная глубина кольцевой выточки 10 совпала с осью, проходящей через середину высоты деформирующего элемента 11. После этого на резьбовую поверхность 2 оправки 1 навинчивается хвостовик 13. Далее через центральный канал 5 оправки 1 заполняют гидропластом полости в оправке 1 и втулке 9. После заливки, при помощи винта 7 в гидропласте создают давление, которое деформирует участки втулки 9, расположенные над кольцевыми выточками 10. Эти деформируемые участки создают расчетный натяг по всей посадочной поверхности деформирующего элемента. Наибольщий натяг будет иметь участок посадочной поверхности деформирующего элемента, который находится под участком, несущим радиальную нагрузку. Когда расчетное перемещение винта достигнуто, он стопорится гайкой 8, а на резьбовую поверхность 3 оправки 1 навинчивается задний хвостовик 14.

Работает инструмент следующим образом.

После входа и движения деформирующих элементов 11 в отверстии обрабатываемой детали происходит раздача этого отверстия. При этом в контакте с обрабатываемой поверхностью находятся участки рабочих конусов деформирующих элементов, примыкающих к цилиндрическим ленточкам. Участки контакта находятся на равных удалениях от торцов элемента. Под действием нагрузки, приложенной к контактирующим поверхностям деформирующих

элементов они изгибаются в осевой плоскости. При этом максимальная деформация элемента будет в плоскости, проходящей примерно посредине участка контакта, т. е. посредине высоты деформирующего элемента. Но именно в этой плоскости действуют максимальные силы реакции от втулки 9, созданные давлением гидропласта в теле оправки 1 и втулки 9. Эти силы реакции противоположно направлены силам нагрузки. Они уменьщают изгиб деформирующих элементов в осевой плоскости и, следовательно, снижают действующие в деформирующих элементах напряжения изгиба. Это обеспечивает повыщение несущей способности деформирующих элементов.

Формула изобретения

Инструмент для обработки отверстий, содержащий обрабатывающие элементы, установленные на оправке посредством втулок, на внутренней поверхности которых выполнены выточки под. гидропласт, отличающийся тем, что, с целью повыщения несущей способности обрабатывающих элементов, на пример, деформирующих, выточки выпол

нены кольцевой формы и переменной глубины, причем максимальное значение глубины выточек совпадает с осями, проходящими через середины высот деформирующих элементов.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 266520, кл. В 23 В 29/03, 1968 (прототип).

s

Авторы

Даты

1980-05-15—Публикация

1978-03-22—Подача