t

Изобретение относится к металлообработке; и может быть использовано при обработке отверстий.

По основному авт. св. № 733891 известен инструмент для обработки отверстий, содержащий обрабатьтающие элементы, установленные на оправке посредством втулок, на внутренней поверхности которых выполнены выточки под гидропласт. Выточки соединены радиальными канала ш с центральным каналом, который снабжен устройством для регулировки давления в гидропласте. Для повышения несущей способности обрабатьшающих элементов, нап{й1мер деформирующих, выточки выполнены кольцевой формы и переменной глубины, причем максимальное значение глубины выточек совпадает с осями, проходящими через середины высот деформирующих элементов {.

Недостатком известной констррсшш является то, что при таком исполнении подаор гидропласта увеличен в зоне деформирующих , элементов, расположенных за зсшой обработки.

Цель изобретения - повыщение прочности особо Сгруженных деформирующих элементов

за счет сохранения стабильного подпора падропласта под каж;цам из них.

Поставленная цель достигается тем, что инструмент С нбже11 подпружиненныкга телами вращения, а радиальные каналы выполнены с коническими участкгАот, сопрягающимися отверстиями меньщего диаметра с центральным каналом, и предназначены для взаимодействия с тепами вра1оеяия.

Такое вьшояЕнение повышает прочность особо нагруженных деформирующих элементов за счет сохранения стабильного подпора гидропласта под каждым из них.

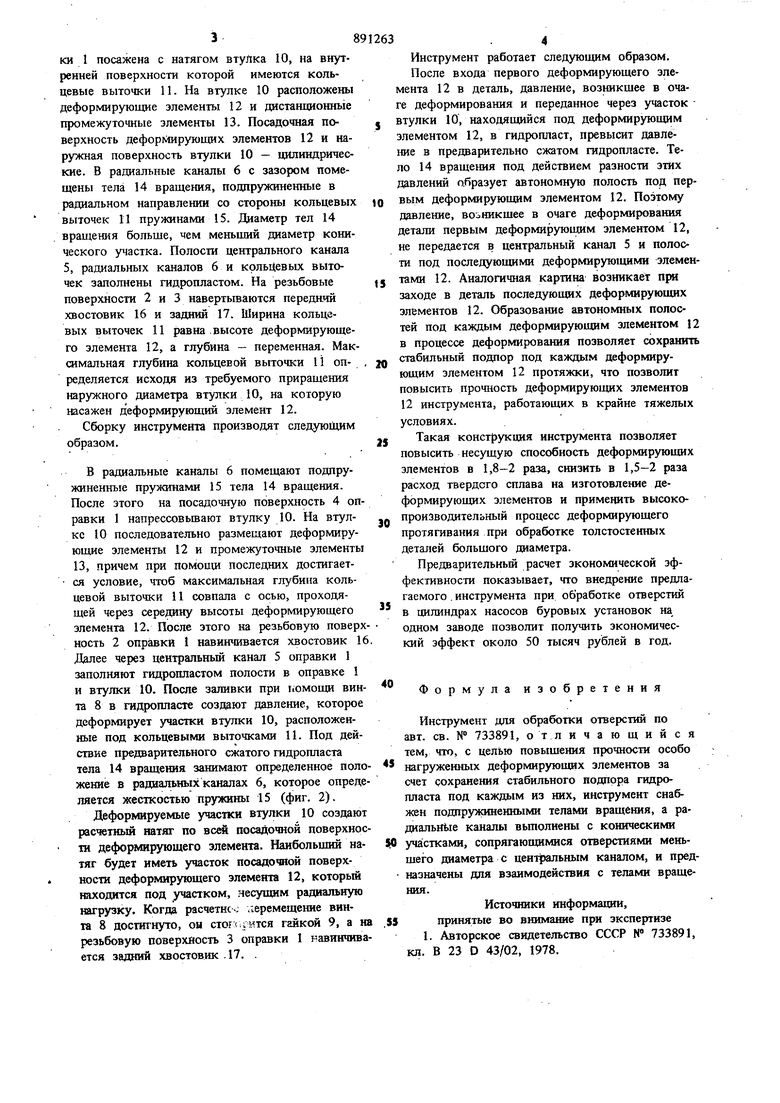

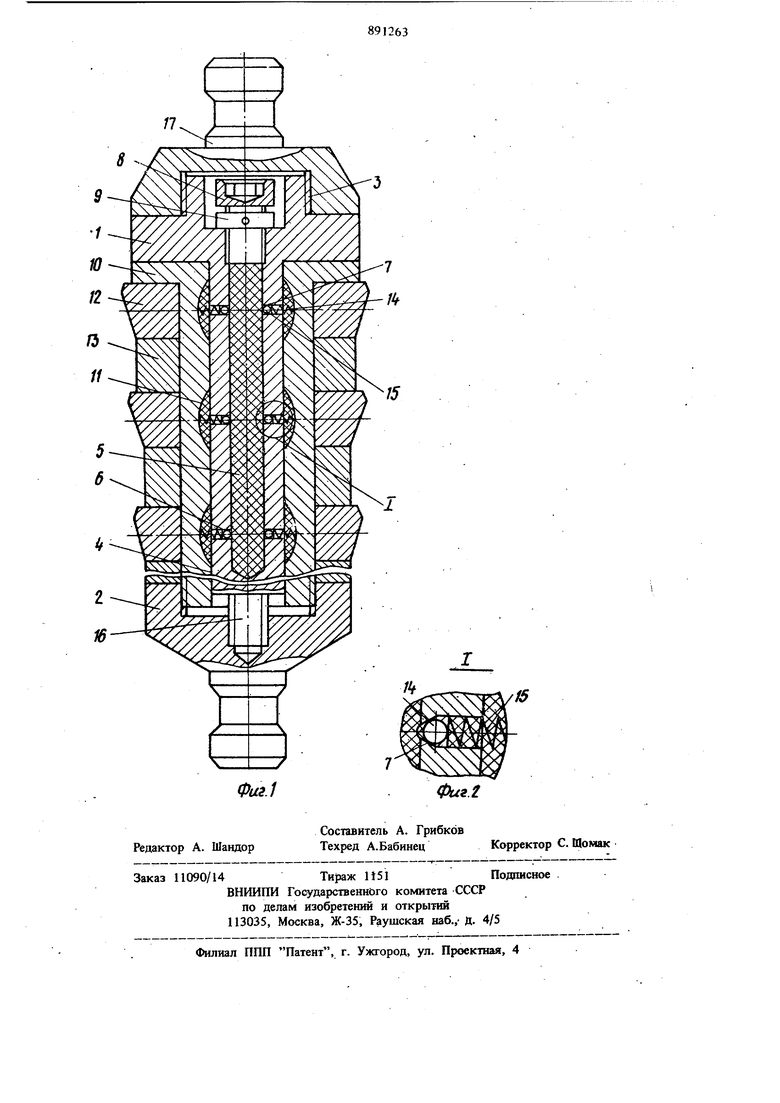

На фга-. 1 представлен инструмент, общий вид; яа фиг. 2 - узел I на фиг. 1.

Инструмент состоит из оправки 1, имеющей резьбовые поверхности 2 и 3 и посадочную поверхность 4. В оправке выполнен центральный канал 5 и радиальные каналы 6. Радиальные каналы 6 имеют конический участок 7, который сопрягается отверстием меньшего диаметра с центральным каналом 5. В центральньп1 канал 5 ввинчивается винт S, который стопорится гайкой 9. На поверхности .4 оправ38ки 1 посажена с натягом втулка 10, на внутренней поверхности которой нмеются кольцевые выточки 11. На втулке 10 расположены деформирующие элементы 12 и дистанционнь е промежуточные элементы 13. Посадочная поверхность деформирующих элементов 12 и наружная поверхность втулки 10 - цилиндрические. В радиалы1ые каналы 6 с зазором помещены тела 14 вращения, подпружиненные в радиальном направлении со стороны кольцевых выточек 11 пружинами 15. Диаметр тел 14 . вращения больще, чем меньший диаметр конического участка. Полости центрального канала 5, радиальных каналов 6 и кольцевых выточек заполнены гидропластом. На резьбовые поверхности 2 и 3 навертываются передний хвостовик 16 и задний 17. Ширина кольцевых выточек 11 равна .высоте деформирующего элемента 12, а глубина - переменная. Макшмальная глубина кольцевой выточки П определяется исходя из требуемого приращения наружного диаметра втулки 10, на которую насажен деформирующий элемент 12. Сборку инструмента производят слеодтоишм образом. В радиальные каналы 6 помещают подпружиненные пружинами 15 тела 14 вращения. После этого на посадочную поверхность 4 оп равки 1 напрессовьтают втулку 10. На втулке Ш последовательно размещают деформирующие элементы 12 и промежуточные элементы 13, причем при помощи последних достигается условие, чтоб максимальная глубина кольцевой выточки 11 совпала с осью, проходящей через середину высоты деформирующего элемента 12. После этого на резьбовую повер ность 2 оправки 1 навинчивается хвостовик 1 Далее через центральный канал 5 оправки 1 заполняют гидропластом полости в оправке 1 и втулки 10. После заливки при помощи вин та 8 в гидропласте создают давление, которое деформирует участки втулки 10, расположенные под кольцевыми выточками 11. Под действие предварительного сжатого гидропласта тела 14 вращения занимают определенное пол жение в радиальных каналах 6, которое опред ляется жесткостью пружины 15 (фиг. 2), Деформируемые участки втулки 10 создаю расчетный натяг по всай посадочной поверхно ти деформирующего элемента. Наибольший на тяг будет иметь участок посадочной поверх. ности деформирующего элемента 12, который находится под участком, несущим радиальную нагрузку. Когда расчетнс-; /перемещение винта 8 достигнуто, он стог( сится гайкой 9, а н резьбовую поверхность 3 оправки 1 завинчив ется задний хвостовик .17. . Инструмент работает следующим образом. После входа первого деформирующего элемента 12 в деталь, давление, возникшее в очаге деформирования и переданное через участок втулки 10, находящийся под деформирующим элементом 12, в гидропласт, превысит давление в предварительно сжатом гидропласте. Тело 14 вращения под действием разности этих давлений образует автономную полость под первым деформирующим элементом 12. Поэтому давление, возникшее в очаге деформирования детали первым деформирующим элементом 12, не передается в центральный канал 5 и полости под последующими деформирующими элементами 12. Аналогичная картина возникает при заходе в деталь последующих деформирующих элементов 12. Образование автономных полостей под каждым деформирующим элементом 12 в процессе деформирования позволяет сохранить стабильный подпор под каждым деформирующим элементом 12 протяжки, что позволит повысить npo4itocTb деформирующих элементов 12 инструмента, работающих в крайне тяжелых условиях. Такая конструкция инструмента позволяет повысить несущую способность деформирующих элементов в 1,8-2 раза, снизить в 1,5-2 раза расход твердого сплава на изготовление деформирующих элементов и применить высокопроизводительный процесс деформирующего протягивания при обработке толстостенных деталей большого диаметра. Предварительный расчет экономической эффективности показывает, что внедрение предлагаемого . инструмента при обработке отверстий в цилиндрах насосов буровых установок на одном заводе позволит получить экономический эффект около 50 тысяч рублей в год. Формула изобретения Инструмент для обработки отверстий по авт. св. № 733891, отличающийся тем, что, с целью повышения прочности особо нагруженных деформирующих элементов за счет сохранения стабильного подпора падропласта под каждым из них, инструмент снабжен подпружиненными телами вращения, а радиальн1 1е каналы вьшолнены с коническими участками, сопрягающимися отверстиями меньшего диаметра с центральным каналом, и предназначены для взаимодействия с телами вращения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 733891, кл. В 23 D 43/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для обработки отверстий | 1978 |

|

SU733891A1 |

| Комбинированный инструмент для обработки отверстий | 1978 |

|

SU764958A1 |

| Кондукторная втулка | 1986 |

|

SU1328085A2 |

| ПНЕВМАТИЧЕСКИЙ МОЛОТ С ДРОССЕЛЬНЫМ ВОЗДУХОРАСПРЕДЕЛЕНИЕМ | 2004 |

|

RU2256545C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ ИГЛОФРЕЗЕРОВАНИЕМ С УПРОЧНЕНИЕМ | 2005 |

|

RU2291764C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ИГЛОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ ОТВЕРСТИЙ | 2005 |

|

RU2291761C1 |

| Кондукторная втулка | 1988 |

|

SU1815005A1 |

| Уплотнительный узел пакера | 2019 |

|

RU2698348C1 |

| Устройство для упрочняюще-чистовой обработки наружных цилиндрических поверхностей неполых деталей | 1987 |

|

SU1632754A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ХВОСТОВИКА | 2007 |

|

RU2404882C2 |

Авторы

Даты

1981-12-23—Публикация

1979-09-05—Подача