1

Изобретение относится к машиностроению, в частности к совмещенной обработке деталей резанием и ППД.

Цель изобретения - упрощение кон

струкции инструмента, повышение надежности и сокращение времени на его наладку.

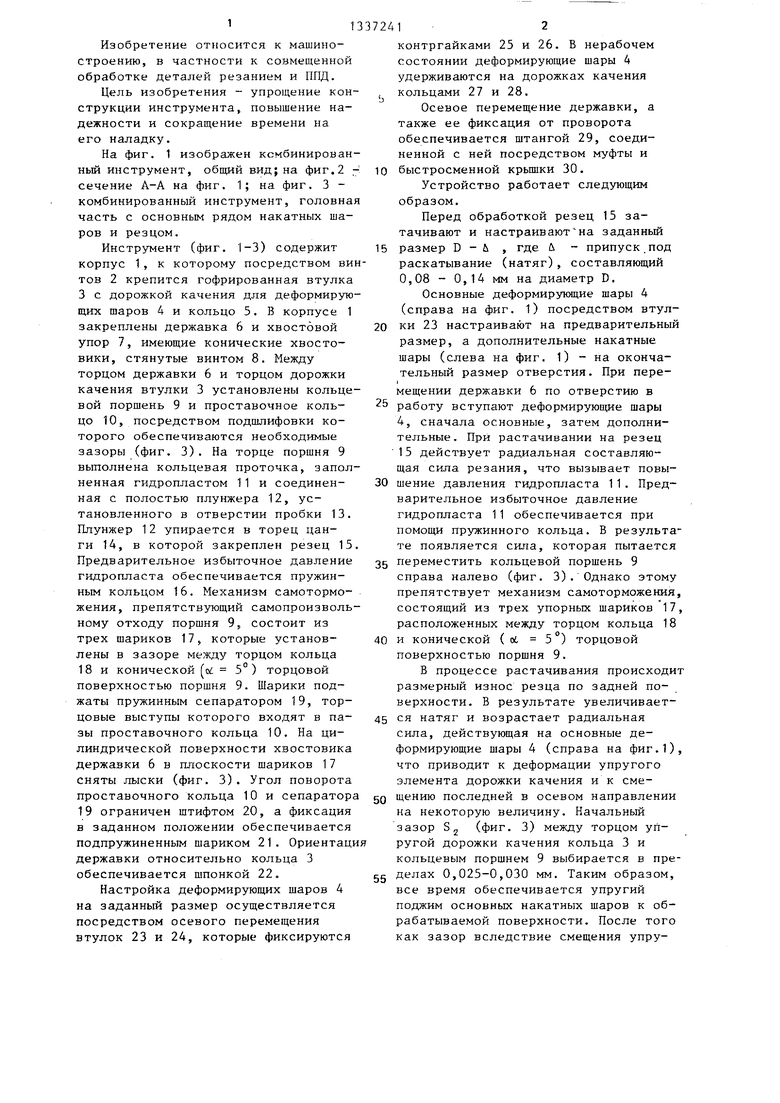

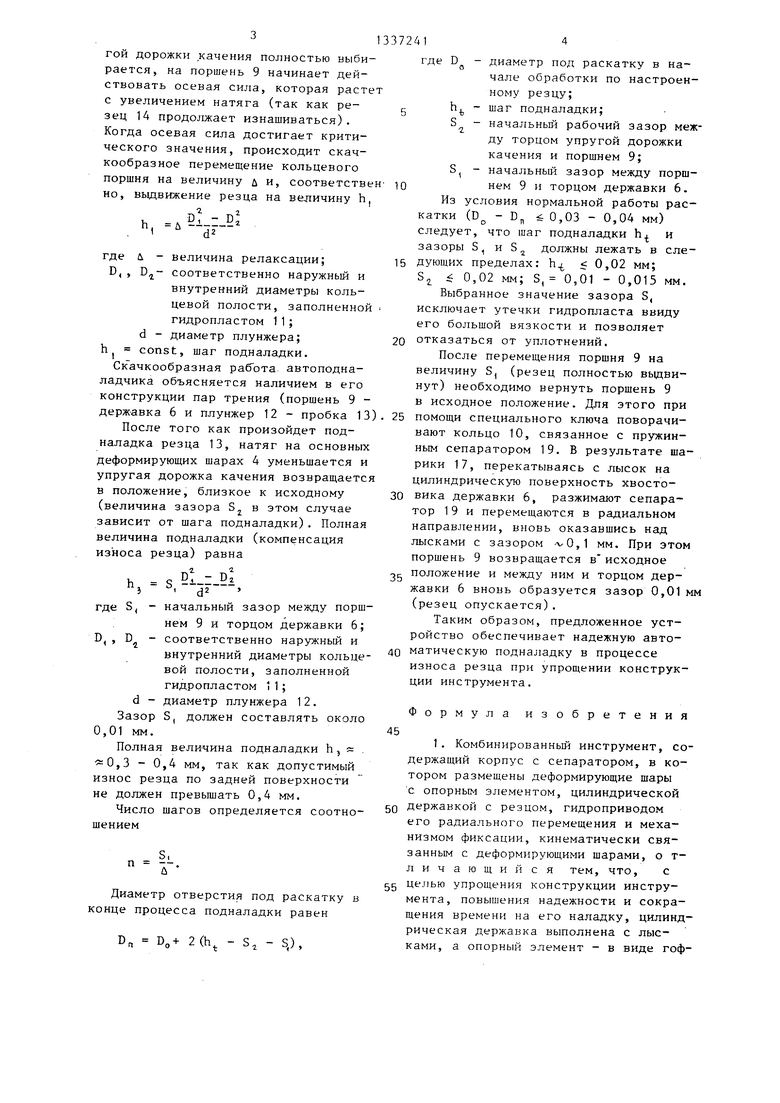

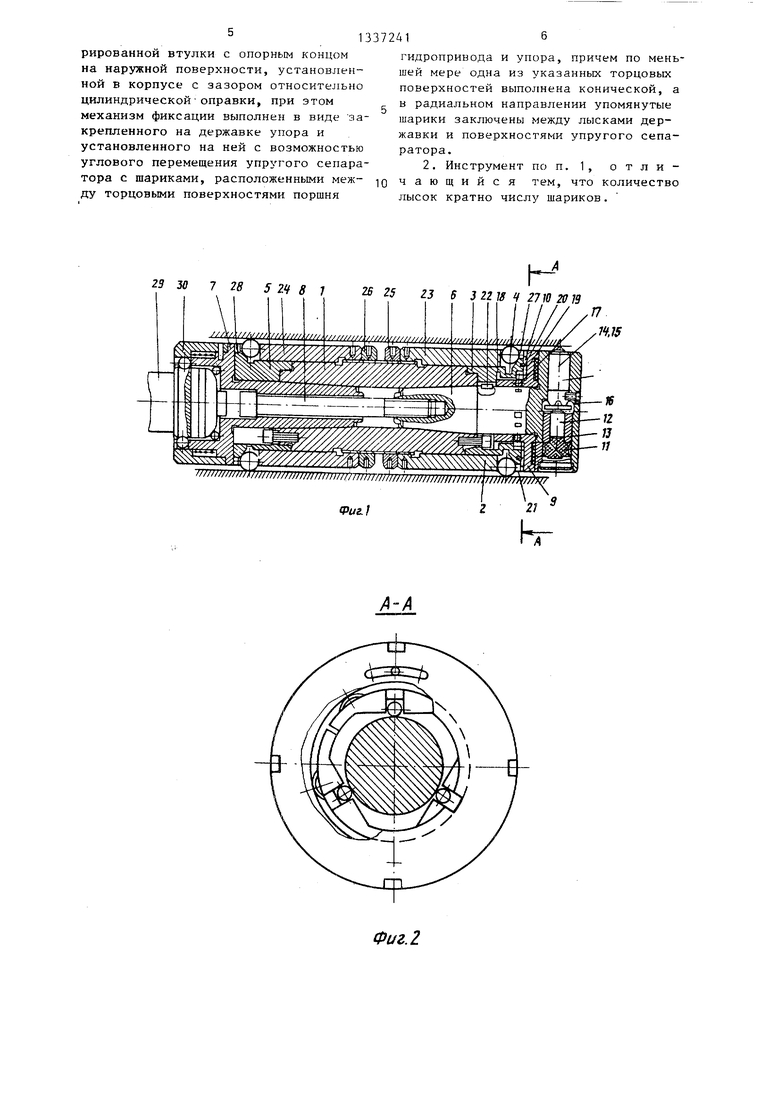

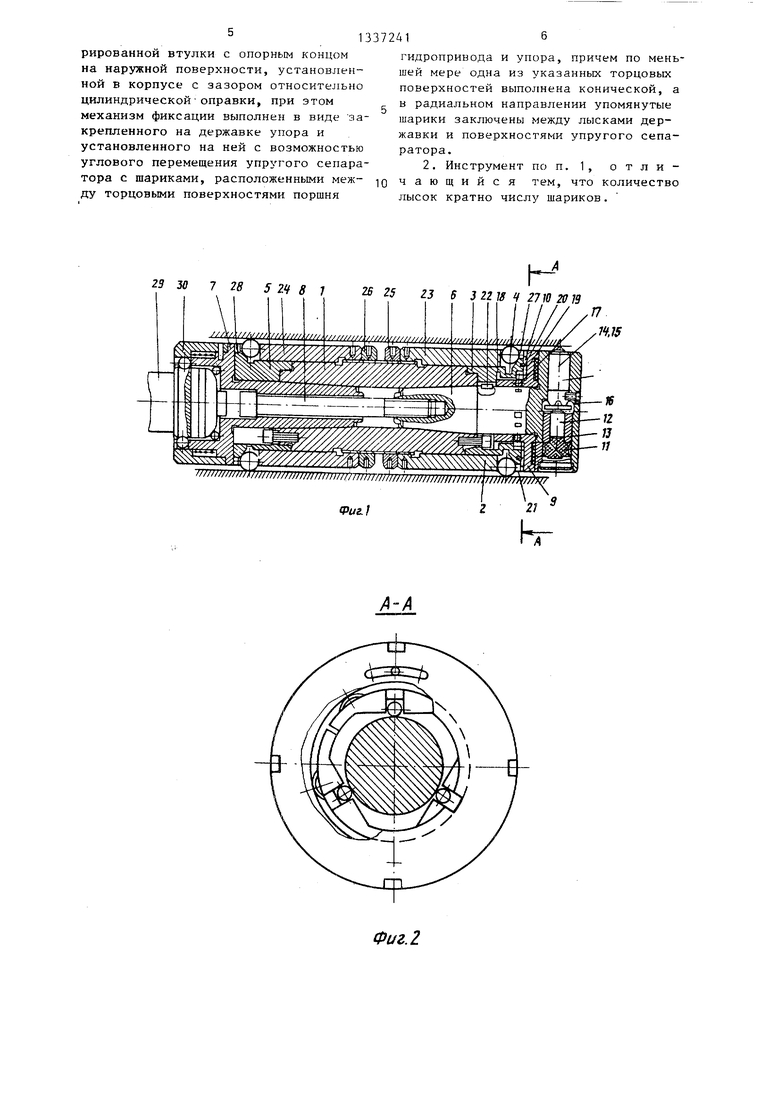

На фиг. 1 изображен комбинированный инструмент, общий вид; на фиг.2 сечение А-А на фиг. 1; на фиг. 3 - комбинированный инструмент, головная часть с основным рядом накатных шаров и резцом.

Инструмент (фиг. 1-3) содержит корпус 1, к которому посредством винтов 2 крепится гофрированная втулка 3 с дорожкой качения для деформирующих шаров 4 и кольцо 5. В корпусе 1 закреплены державка 6 и хвостовой упор 7, имеющие конические хвостовики, стянутые винтом 8. Между торцом державки 6 и торцом дорожки качения втулки 3 установлены кольцевой поршень 9 и проставочное коль- цо 10, посредством подшлифовки которого обеспечиваются необходимые зазоры (фиг. 3). На торце поршня 9 выполнена кольцевая проточка, заполненная гидропластом 11 и соединен- ная с полостью плунжера 12, установленного в отверстии пробки 13. Плунжер 12 упирается в торец цанги 14, в которой закреплен резец 15 Предварительное избыточное давление гидропласта обеспечивается пружинным кольцом 16. Механизм самотормо- жения, препятствующий самопроизвольному отходу поршня 9, состоит из трех щариков 17, которые установ- лены в зазоре между торцом кольца

18и конической (ai 5°) торцовой поверхностью поршня 9. Шарики поджаты пружинным сепаратором 19, торцовые выступы которого входят в па- зы проставочного кольца 10. На цилиндрической поверхности хвостовика державки 6 в плоскости шариков 17 сняты лыски (фиг. 3). Угол поворота проставочного кольца 10 и сепаратора

19ограничен штифтом 20, а фиксация в заданном положении обеспечивается подпружиненным шариком 21. Ориентаци державки относительно кольца 3 обеспечивается шпонкой 22,

Настройка деформируюпщх шаров 4 на заданный размер осуществляется посредством осевого перемещения втулок 23 и 24, которые фиксируются

5 0 5 0 g 0

5 Q

5

контргайками 25 и 26. В нерабочем состоянии деформирующие шары 4 удерживаются на дорожках качения кольцами 27 и 28.

Осевое перемещение державки, а также ее фиксация от проворота обеспечивается штангой 29, соединенной с ней посредством муфты и быстросменной крьшки 30.

Устройство работает следующим образом.

Перед обработкой резец 15 затачивают и настраивают на заданный размер D - Ь , где U - припуск.под раскатывание (натяг), составляющий 0,08 - 0,14 мм на диаметр D.

Основные деформирующие шары 4 (справа на фиг. 1) посредством втулки 23 настраивают на предварительный размер, а дополнительные накатные шары (слева на фиг, 1) - на окончательный размер отверстия. При перемещении державки 6 по отверстию в работу вступают деформирующие шары 4, сначала основные, затем дополнительные. При растачивании на резец 15 действует радиальная составляющая сила резания, что вызывает повышение давления гидропласта 11. Предварительное избыточное давление гидропласта 11 обеспечивается при помощи пружинного кольца. В результате появляется сила, которая пытается переместить кольцевой поршень 9 справа налево (фиг. 3). Однако этому препятствует механизм самоторможения, состоящий из трех упорных шариков 17, расположенных между торцом кольца 18 и конической ( ot 5 ) торцовой поверхностью поршня 9.

В процессе растачивания происходит размерный износ резца по задней поверхности. В результате увеличивается натяг и возрастает радиальная сила, действующая на основные деформирующие шары 4 (справа на фиг.1), что приводит к деформации упругого элемента дорожки качения и к смещению последней в осевом направлении на некоторую величину. Начальный зазор Sj (фиг. 3) между торцом упругой дорожки качения кольца 3 и кольцевым поршнем 9 выбирается в пределах 0,025-0,030 мм. Таким образом, все время обеспечивается упругий поджим основных накатных шаров к обрабатываемой поверхности. После того как зазор вследствие смещения упругой дорожки качения полностью выбирается, на поршень 9 начинает действовать осевая сила, которая расте с увеличением натяга (так как резец 14 продолжает изнашиваться). Когда осевая сила достигает критического значения, происходит скачкообразное перемещение кольцевого поршня на величину д и, соответствено, вьщвижение резца на величину h,

,,й-:

где л - величина релаксации; D, , соответственно наружный и внутренний диаметры кольцевой полости, заполненной гидропластом 11; d - диаметр плунжера; h| const, шаг подналадки.

Ск ачкообразная раб ота автоподна- ладчика объясняется наличием в его конструкции пар трения (поршень 9 - держ-авка 6 и плунжер 12 - пробка 13

После того как произойдет под- наладка резца 13, натяг на основных деформирующих шарах 4 уменьшается и упругая дорожка качения возвращается в положение, близкое к исходному (величина зазора S в этом случае зависит от шага подналадки). Полная величина подналадки (компенсация износа резца) равна

h, S

2. 2

D2

d2

где

D, , D, S, - начальный зазор между поршнем 9 и торцом державки 6; Соответственно наружный и внутренний диаметры кольцевой полости, заполненной гидропластом 11; d - диаметр плунжера 12. Зазор S| должен составлять около 0,01 мм.

Полная величина подналадки h, . 0,3 - 0,4 мм, так как допустимый износ резца по задней поверхности не должен превышать 0,4 мм.

Число шагов определяется соотношением

Диаметр отверстия под раскатку в конце процесса подналадки равен

D,

DO +

2(h - S, - S,),

5

0

где D - диаметр под раскатку в начале обработки по настроенному резцу; h - шаг подналадки; S - начальный рабочий зазор между торцом упругой дорожки качения и поршнем 9; S - начальный зазор между поршнем 9 и торцом державки 6. Из условия нормальной работы раскатки (D - В„ 6 0,03 - 0,04 мм) следует, что шаг подналадки h и зазоры S, и S ,j должны лежать в следующих пределах: h 0,02 мм; S 0,02 мм; S, 0,01 - 0,015 мм.

Выбранное значение зазора S, исключает утечки гидропласта ввиду его большой вязкости и позволяет отказаться от уплотнений.

После перемещения поршня 9 на величину S, (резец полностью выдвинут) необходимо вернуть поршень 9 в исходное положение. Для этого при

помощи специального ключа поворачивают кольцо 10, связанное с пружинным сепаратором 19. В результате шарики 17, перекатываясь с лысок на цилиндрическ то поверхность хвостовика державки 6, разжимают сепаратор 19 и перемещаются в радиальном направлении, вновь оказавшись над лысками с зазором -vO,1 мм. При этом поршень 9 возвращается в исходное

положение и между ним и торцом державки 6 вновь образуется зазор 0,01 мм (резец опускается).

Таким образом, предложенное устройство обеспечивает надежную автоматическую подналадку в процессе

износа резца при упрощении конструкции инструмента.

Формула изобретения

1. Комбинированный инструмент, содержащий корпус с сепаратором, в котором размещены деформирующие шары с опорным элементом, цилиндрической

державкой с резцом, гидроприводом его радиального перемещения и механизмом фиксации, кинематически связанным с деформирующими шарами, о т- л и ч а ю щ и и с я тем, что, с

целью упрощения конструкции инструмента, повышения надежности и сокращения времени на его наладку, цилиндрическая державка выполнена с лысками, а опорный элемент - в виде гофрированной втулки с опорным концом на наружной поверхности, установленной в корпусе с зазором относительно цилиндрической-оправки, при этом механизм фиксации выполнен в виде закрепленного на державке упора и установленного на ней с возможностью углового перемещения упругого сепаратора с шариками, расположенньми между торцовыми поверхностями поршня

гидропривода и упора, причем по меньшей мере одна из указанных торцовых поверхностей выполнена конической, а в радиальном направлении упомянутые шарики заключены между лысками державки и поверхностями упругого сепаратора.

2. Инструмент по п. 1, отличающийся тем, что количество лысок кратно числу шариков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU921693A1 |

| Резцедержатель с устройством для автоматической подналадки резца | 1978 |

|

SU776769A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Резцедержатель с устройством для автоматической подналадки резца | 1980 |

|

SU933277A1 |

| Расточная оправка | 1976 |

|

SU596381A2 |

| Расточная оправка | 1983 |

|

SU1077710A2 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Резцедержатель к токарным станкам с устройством для автоматической подналадки | 1986 |

|

SU1407692A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| Устройство для автоматической подналадки резца | 1985 |

|

SU1346350A2 |

Изобретение относится к области машиностроения и может быть использовано в инструментах для комбинированной обработки резанием и поверхностно пластическим деформированием. Целью изобретения является упрощение конструкции инструмента, повышение надежности и сокращение времени на его подналадку. Для этого в корпусе инструмента располагается резец с механизмом его подналадки. Последний выполнен в виде полости, заполненной гидропластом, и поршня, кинематически с помощью гофрированной втулки связанного с деформирующими шарами. В процессе обработки при износе резца размер обрабатываемого отверстия уменьшается. При этом увеличивается усилие на деформирующих шарах, которые давят на гофрированную втулку. Последняя, деформируясь, передает усилие на поршень, который через гидропласт взаимодействует с резцом. При увеличении усилия деформирования выше критического значения происходит дискретное выдвижение резца, т.е. его подналадка. Таким образом обеспечивается автоматическая подналадка в процессе износа резца. 1 з.п. ф-лы, 3 ил. (Л ОС 00 го 4

н

23 30 7 28 524 8 12В 25 13 6 3 22 IS Ч 27W 2ff J9

Vui

/7

7f,JS

Фиг. 2

25 23 1 3

«27ГЛ7 9 iS 14 // /// //// // /

| Автоматический рефрактометр непрерывного действия | 1955 |

|

SU104758A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1987-09-15—Публикация

1984-12-29—Подача