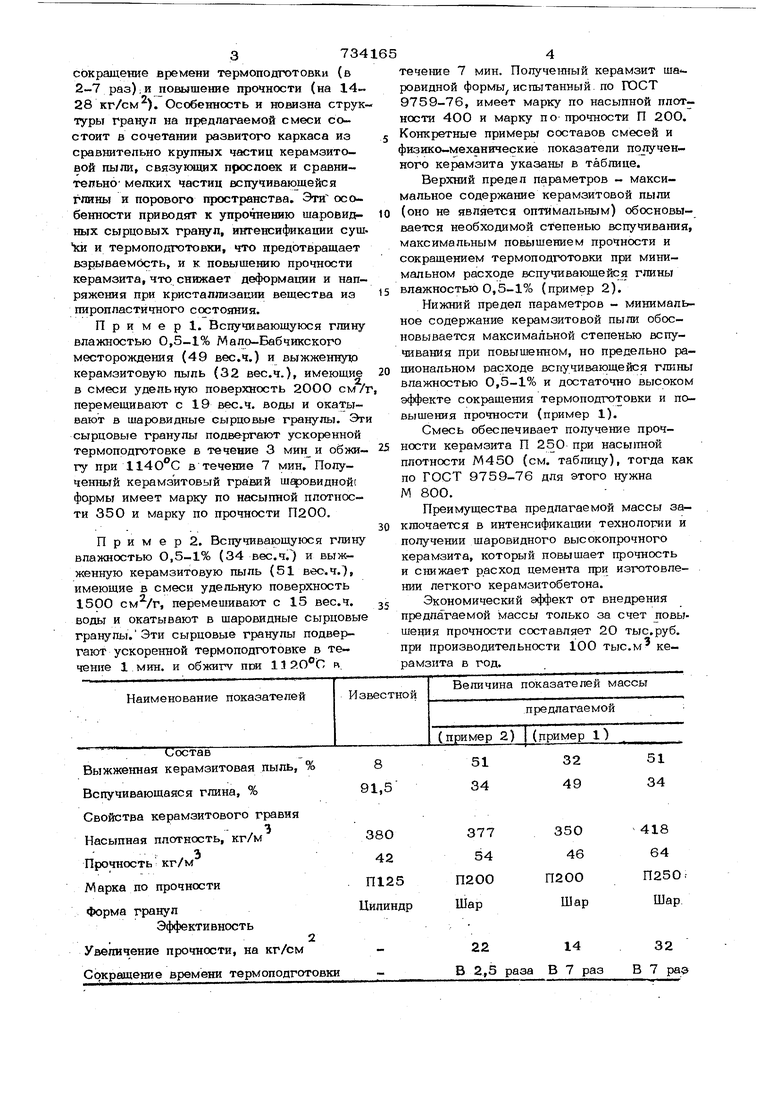

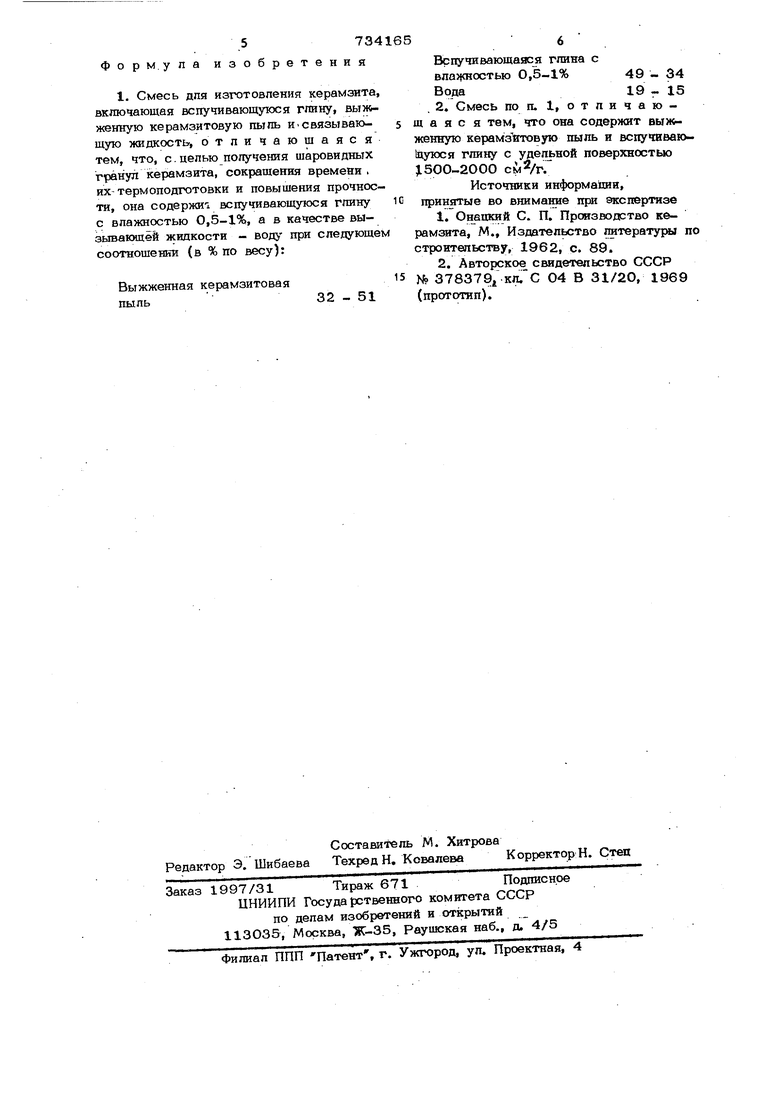

Изобретение относится к области производства строительных материалов, а более конкретно к составам смесей для изготовления керамзита. Известны составь смесей для изготов1 ения керамзита, включающие глинистое сырье и добавки l} . Однако эти добавки не являются отходами керамзитового производства, следовательно не обеспечивают использование пылеуносов выраженной керамзитовой пыли. Кроме того, они не обеспечивают сокращения времени термоподготовки и получения шаровидных грануп. Наиболее близкой по составу к предлагаемой смеси является смесь для.нзго .товления керамзита, включающая (в % по бесу): Гпину90,8 - 97,5 Выжженную керамзитовую пыль2,8 Мазут0,5 - 1,2 2 Цепь изобретения-получение шарови; ных гранул керамзита, сокращение времеНИ их термоподготовки и повышение прочности. Это достигается тем, что смесь для изготовления керамзита, включающая вспучивающую глину, выжженную керамзитовую пыль и связывающую жидкость, содержит вспучивающуюся глину с влажностью 6,5-1%, а в качестве связывающей жидкости - воду при следующем соотношении (в % по весу): Выжженная керамзитовая 32 - 51 Вспучивающаяся глина с 49 - 34 влажностью 0,5-1,0% 19 - 15. Удельная поверхность сухих компонентов равна 1500-2000 см /г. Смешивание определенного количества выжженной керамзитовой пыли и вспучивающейся. глины влажностью 0,5-1% с указанной удельной поверхностью позволяет смеси приобрести новую структуру, которая обеспечивает формование сырцовых гранул шаровидной формы (методом окатывания). сокращение времени термоподготовки (в 2-7 раз); и повышение прочности (на 1428 кг/см ), Особенность и новизна структуры гранул на предлагаемой смеси состоит а сочетании развитого каркаса из сравнительно крупных частиц керамзитовой пыли, связующих прослоек и сравнитепьно мелких частиц вспучивающейся гпины и порового пространства. Эти особенности приводят к упрочнению шаровидных сырцовых гранул, интенсификации суш ки и термоподготовки, что предотвращает взрываемость, и к повышению прочности керамзита, что снижает деформации и напряжения при кристаллизации вещества из пиропластичного состояния. Пример. Вспучивающуюся глину влажностью 0,5-1% Мапо-Бабчикского месторождения (49 вес.ч.) и выжженную керамзитовую пыль (32 вес.ч.), имеющие в смеси удельную поверхность 2ООО перемещивают с 19 вес.ч. воды и окатывают в шаровидные сырцовые гранулы. Эт сырцовые гранулы подвергают ускоренной термоподготовке в течение 3 мин и обжиГУ при в течение 7 мин, Полученный керамзитовый гравий шфовидной формы имеет марку по насыпной плотноети 35О и марку по прочности П200. П р и м е р 2. Вспучивающуюся глину влажностью 0,5-1% (34 вес.ч.) и выжженную керамзитовую пыль (51 вес.ч., имеющие в смеси удельную поверхность 1500 см /г, перемешивают с 15 вес.ч. воды и окатывают в шаровидные сырцовые гранулы.Эти сырцовые гранулы подвергают ускоренной термоподготовке в течение 1 мин. и обжигу пои 13 P. г течение 7 мин. Полученный керамзит шаровидной формы испытанный, по ГОСТ 9759-76, имеет марку по насыпной плотности 400 и марку по прочности П 20О. Конкретные примеры составов смесей и физико-механические показатели полученного керамзита указаны в таблице. Верхний предел параметров - максимальное содержание керамзитовой пыли (оно не является оптимальным) обосновывается необходимой степенью вспучивания, максимальным повышением прочности и сокращением термоподготовки при минимальном расходе вспучивающейся глины влажностью 0,5-1% (пример 2). Нижний предел параметров - минимальное содержание керамзитовой пыли обосновывается максимальной степенью вспучивания при повышенном, но предельно рашюнальном расходе вспучивающейся глины влажностью 0,5-1% и достаточно высоком эффекте сокращения термоподтх)товки и повышения прочности (пример 1), Смесь обеспечивает получение прочности керамзита П 250 при насыпной плотности М45О (см. таблицу), тогда как ГОСТ 9759-76 для этого нужна М 800. Преимущества предлагаемой массы заключается в интенсификации технологии и получении шаровидного высокопрочного керамзита, который повышает прочность и снижает расход цемента при изготовлении легкого керамзитобетона. Экономический эффект от внедрения предла гаемой массы только за счет повышечия прочности составляет 20 тыс.руб. при производительности 100 тыс.м керамзита в год. Ф о р м. у л а зобретения 1. Смесь для изготовления керамзита включающая вспучивающуюся глину, выжженную керамзитовую пыль и.связывающую жидкость, отличающаяся тем, что, с. целью получения шаровидных гранул керамзита, сокращения времени . их-термоподготовки и повышения прочнос ти, она содернсиа вспучивающуюся глину с влажностью 0,5-1%, а в качестве вызывающей жидкости - воду при следующе соотнощенки (в % по весу): Выжженная керамзитовая 32 - 51 пыль 73 Вспучивающаяся гпина с влажностью О,5-1%49 - 34 - 15 2. Смесь по п. 1, о т л и ч а ю Щ а я с я тем, что она содержит выж женную керамзитовую пыль и вспучиваюа1уюся глину с удельной поверхностью JL500-2000 Источники информации, принятые во внимание при экспертизе 1.Онаокий С. П. Производство керамзита, М., Издательство питератушл по троитетьству, 1962, с. 89. 2.Авторское свидетельство СССР № 37837Э кп. С 04 В 31/2О, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырцовых гранул для производства керамзита | 1976 |

|

SU678041A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Шихта для производства керамзита | 1989 |

|

SU1705256A1 |

| СПОСОБ ПОДГОТОВКИ ВСПУЧИВАЮЩЕГО КОМПОНЕНТА ДЛЯ СЫРЬЕВОЙ СМЕСИ ПРОИЗВОДСТВА КЕРАМЗИТА | 2002 |

|

RU2214978C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

Авторы

Даты

1980-05-15—Публикация

1978-09-11—Подача