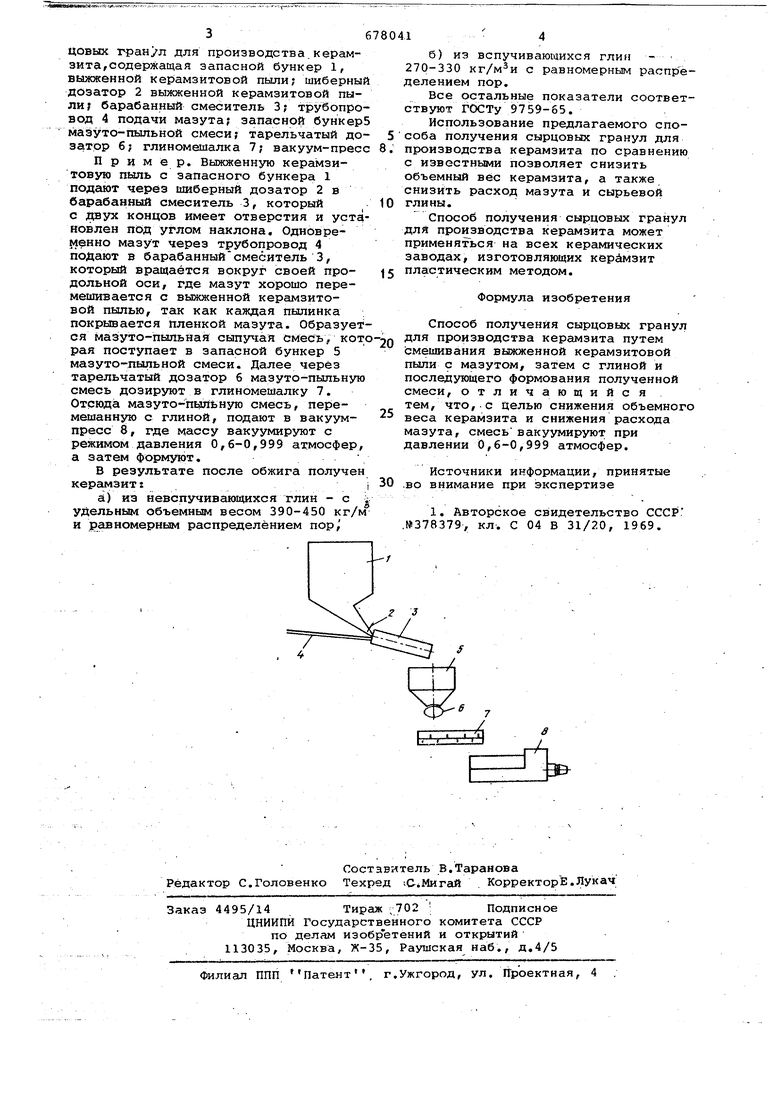

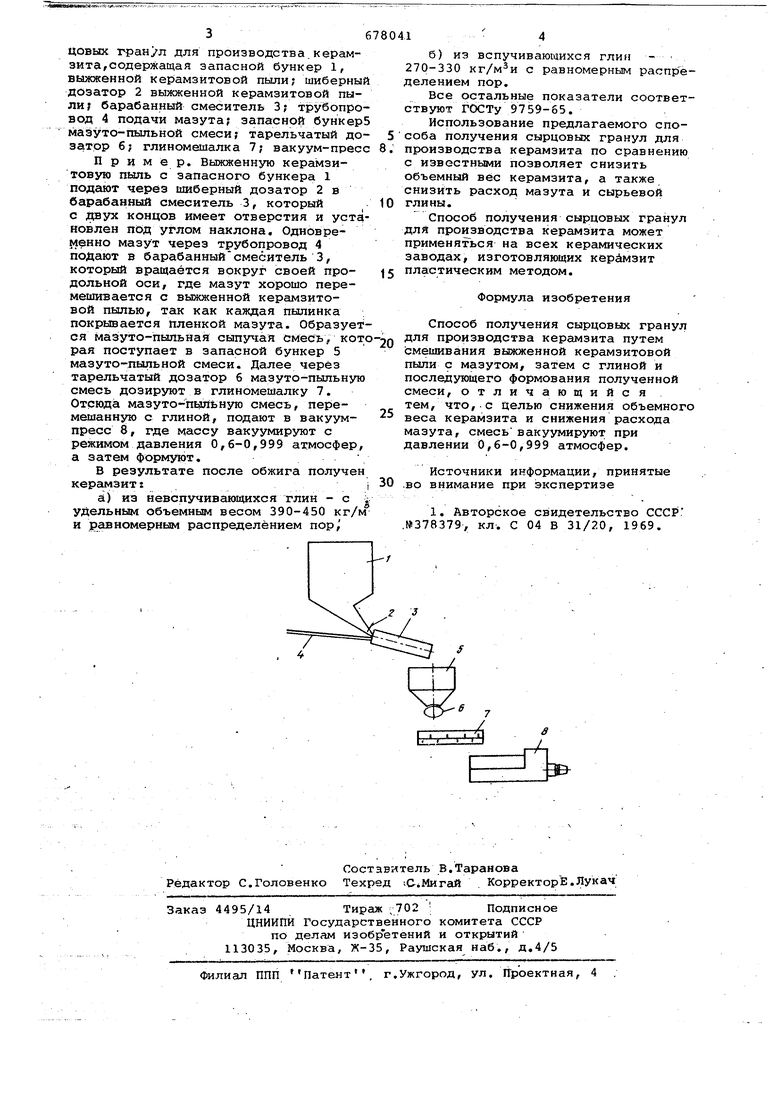

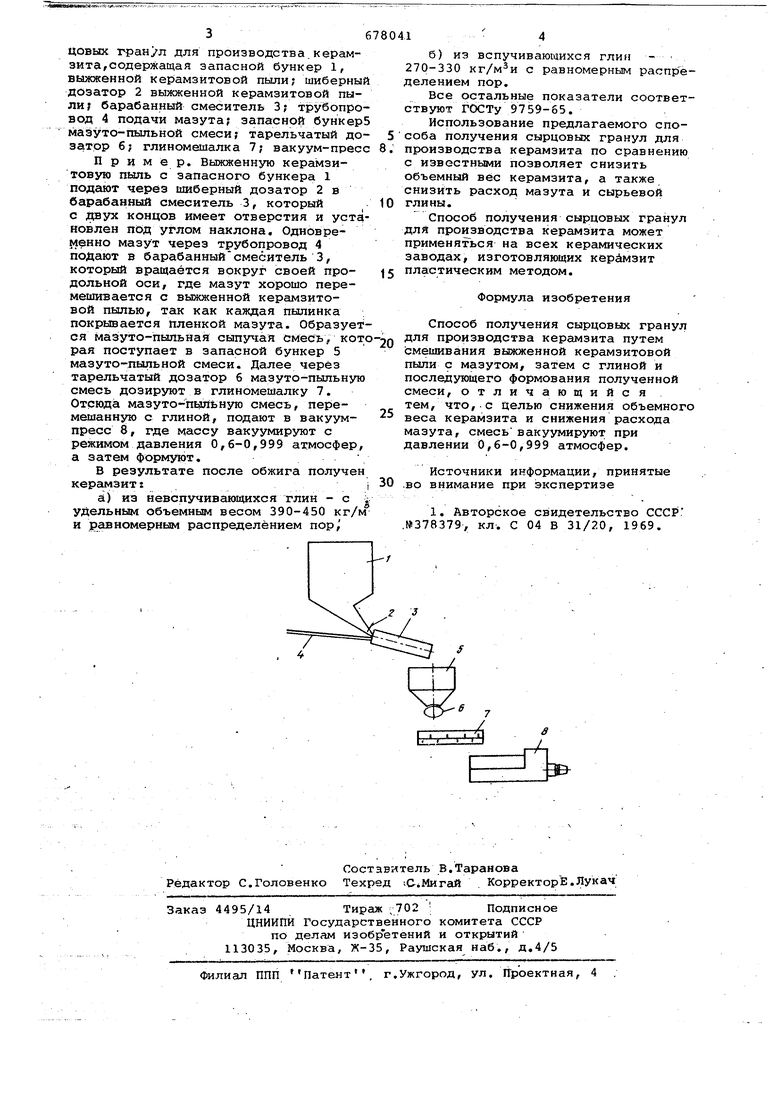

Изобретение относится к технологии изготовления керамзита, широко применяемого э строительстве. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения сырцовых гранул для производства керамзита, где мазут предварительно смешивают с выжженной керамзитовой пылью, затем с глиной и пол ченную смесь формуют 1 . Недостатком известного способа является высокий объемный вес керс1М зита, большие потери мазута в зоне подогрева гранул при обжиге, а такж при сушке в сушильном барабане, низ кая механическая прочность. Цель изобретения - снижение объе ного веса керамзита и снижение расхода мазута. Поставленная цель достигается те что в способе получения сырцовых гранул для производства керамзита путем смешивания выжженной керамзит вой пыли с мазутом, затем с глиной и последующего формования полученно смеси, смесь вакуумируют при давлении 0,6-0,999 атмосфер. Уплотненная глиномасса сохраняет в себе большое количество частиц ма |та до температуры вспучивания, не позволяет проникнуть в гранулу воздуху из окружающей среды, лучше происходит восстановление железной триокиси. Без воздуха мазут лучше сгорает, отнимая кислород от тривалентной триокиси железа. При сгорании мазута с недостатком кислорода тривалентное железо распадается и получается FeO, который с SiOa и другими соединениями образует вязкие сплавы, которые повышают вспучивание глиномассы. ; Повышение вспучиваемости глиномассы снижает объемный вес керамзита, повышает производительность. В уплотненной массе частицы мазута меньше испаряются до температуры вспучивания. Получаются меньшие потери мазута при обжиге керамзита. Таким образом, как повышение йспучиваемости глиномассы, так и уменьшение потерь мазута снижают расход мазута на единицу выпускаемой продукции, т.е. на 1 м керамзита. При обжиге гранул с уплотненной массой повышается механическая прочность керамзита. На чертеже изображена технологическая схема способа получения сырцовых гранул для производства.керамзит а, содержащая запасной бункер 1, выжженной керамзитовой пыли; шиберны дозатор 2 выжженной керамзитовой пыли; барабанный смеситель 3; трубопро вод 4 подачи мазута; запасно бункер маЗУто-пыльной смеси; тарельчатый до затор 6; глиномешалка 7; вакуум-прес Пример. Выжженную керамзитовую пыль с запасного бункера 1 подают через шиберный дозатор 2 в барабанный смеситель 3, который с двух концов имеет отверстия и уста новлен под углом наклона. Одновременно мазут через трубопровод 4 подают в барабанный смеситель 3, который вращается вокруг своей продольной оси, где мазут хорошо перемешивается с выжженной керамзитовой пылью, так как каждая пылинка покрывается пленкой мазута. Образует ся мазуто-пыпьная сыпучая смесь, кот рая поступает в запасной бункер 5 мазуто-пыльной смеси. Далее через тарельчатый дозатор б мазуто-пыльную смесь дозируют в глиномешалку 7. Отсюда мазуто-ПБШьную смесь, перемешанную с глиной, подают в вакуумпресс 8, где массу вакуумируют с режимом давления 0,6-0,999 атмосфер а затем формуют, В результате после обжига получе керс1мзит: а) из невспучивающихся глин - с удельным объемным весом 390-450 кг/ и равномерным распределением пор, б) из вспучивающихся глин - 270-330 с равномерным распределением пор. Все остальные показатели соответствуют ГОСТу 9759-65. Использование предлагаемого способа получения сырцовых гранул для производства керамзита по сравнению с известными позволяет снизить объемный вес керамзита, а также снизить расход мазута и сырьевой глины. Способ получения сырцовых гранул для прои зводства керамзита может применяться на всех керамических заводах, изготовляющих керймзит пластическим методом. Формула изобретения Способ получения сырцовых гранул для производства керамзита путем смешивания выжженной керамзитовой пыли с мазутом, затем с глиной и последующего формования полученной смеси, отличающийся тем, что, с Целью снижения объемного веса керамзита и снижения расхода мазута, смесь вакуумируют при давлении 0,6-0,999 атмосфер. Источники информации, принятые .во внимание при экспертизе 1. Авторское свидетельство СССР, .№378379, кл. С 04 В 31/20, 1969.

Ж .

Ь±г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| Смесь для изготовления керамзита | 1978 |

|

SU734165A1 |

| Масса для изготовления керамзита | 1990 |

|

SU1805115A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМЗИТОВОГО ГРАВИЯ | 2016 |

|

RU2639010C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1973 |

|

SU378379A1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА И СПОСОБ ВВЕДЕНИЯ ДОБАВКИ В СМЕСЬ | 2009 |

|

RU2572264C2 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ изготовления силикатобетонных изделий | 1985 |

|

SU1263670A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

Авторы

Даты

1979-08-05—Публикация

1976-12-20—Подача