1

Изобретение относится к установкам для термообработки бетонных и железобетонных изделий.

Известны установки для термообра- 5 ботки бетонных и железобетонных изделий, например кассеты, содержащие .формовочные и паровые отсеки, подающий и рециркуляционный паропроводы, конденсатопровод с гидрозатвором, Ю эжектор для использования вторичного пара и снижения перепада температур по высоте установки. Эти установки оснащены системой автоматическога регулирования и контроля температуры, j включающей двухпозиционный регулирующий клапан, работающий по принципу открыт-закрыт. При повышении действительной температуры выше заданной клапан закрывается и прекращает 20 подачу пара на тепловую обработку, при понижении температуры ниже заданной клапан открывается и пропускает пар на тепловую обработку. Для работы регулирующего клапана требуется 25 посторонний источник питания - очищенный и осушенный сжатый воздух. Для очистки и осушки сжатого воздуха применяются специальные установки. Кроме того, для нормальной работу JQ

данных установок требуется пар строго определенного давления, поэтому в цехе монтируются редукционные-установки (одна на несколько кассет) 1.

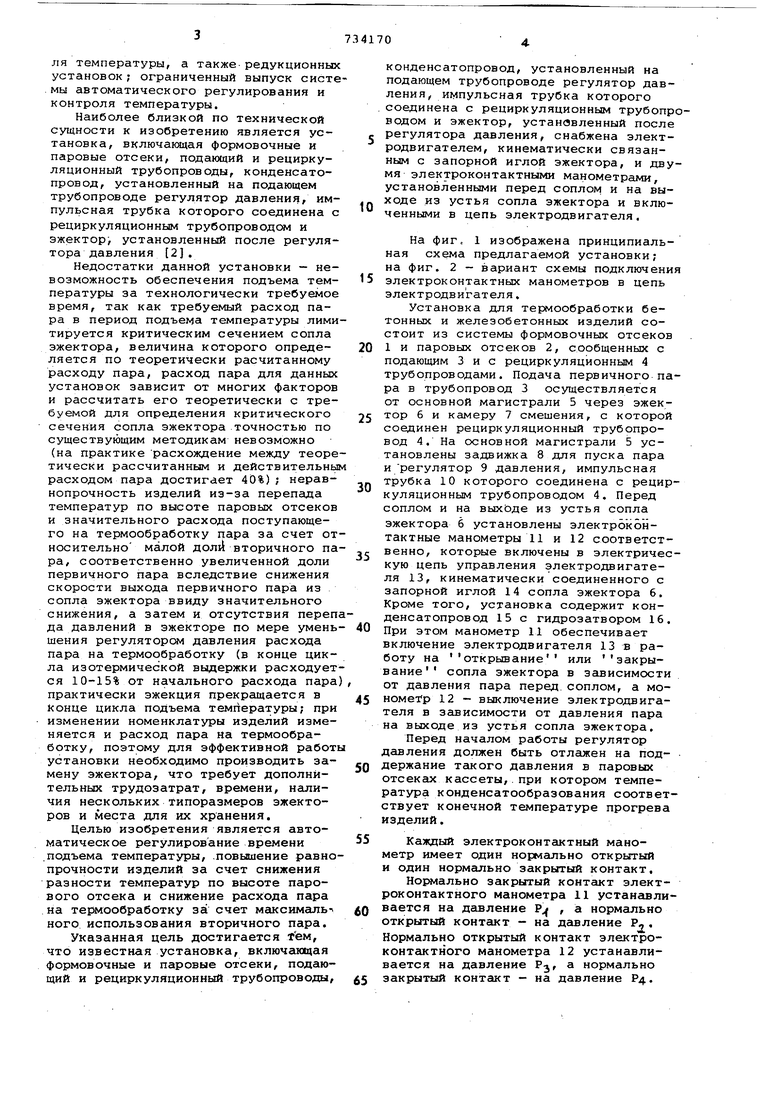

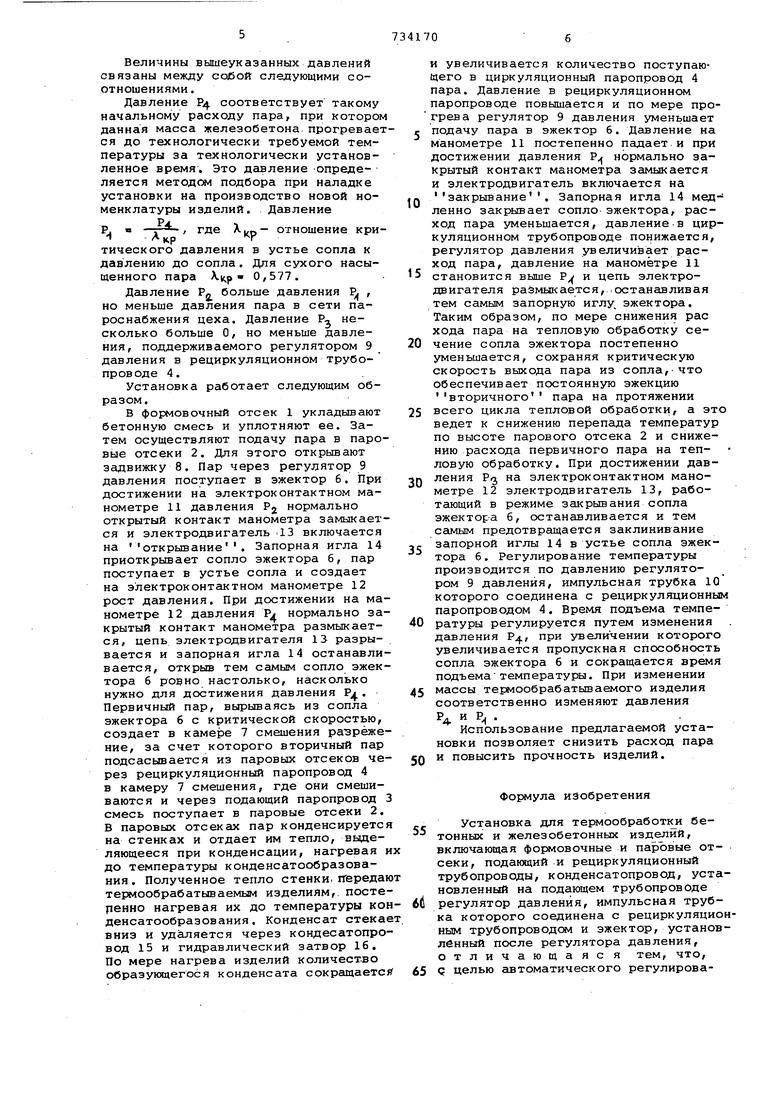

Недостатками данной установки являются : периодичность работы регулирующего клапана, создающего такой же режим работы эжектору, что ведет к увеличению перепада температур по высоте паровых отсеков и соответственно неравнепрочности изделий, а также к увеличеннному расходу первичного пара на термоообработку за счет малой доли вторичного пара и- соответственного увеличения первичного пара; довольно значительная стоимость этих установок (до 10 тыс. руб.), обусловленная высокой стоимостью|системы автоматического регулирования.и контроля температуры (Пуск-ЗС - 4250 руб и стоимостью оборудования для производства, очистки и осушки сжатого воздуха, необходимогодля работы системы автсялатического регулирования; потребность в дополнительных производственных площадях для размещения установки для очистки и осушки сжатоfo воздуха, оборудования системы автсадатического регулирования-и контроля температуры, а также-редукционных установок; ограниченный выпуск систе мы автоматического регулирования и контроля температуры. Наиболее близкой по технической сущности к изобретению является установка, включающая формовочные и паровые отсеки, подающий и рециркуляционный трубопроводы, конденсатопровод, установленный на подающем трубопроводе регулятор давления, импульсная трубка которого соединена с рециркуляционным трубопроводом и эжектору установленный после регулятора давления 2. Недостатки данной установки - невозможность обеспечения подъема температуры за технологически требуемое время, так как требуемый расход пара в период подъема температуры лими тируется критическим сечением сопла эжектора, величина которого определяется по теоретически расчитанному расходу пара, расход пара для данных установок зависит от многих факторов и рассчитать его теоретически с требуемой для определения критического сечения сопла эжектора точностью по существующим методикам невозможно (на практике расхождение между теоре тически рассчитанным и действительны расходом пара достигает 40%); неравнопрочность изделий из-за перепада температур по высоте паровых отсеков и значительного расхода поступающего на термообработку пара за счет от носительно малой доли вторичного па ра, соответственно увеличенной доли первичного пара вследствие снижения скорости выхода первичного пара из сопла эжектора ввиду значительного снижения, а затем и отсутствия переп да давлений в эжекторе по мере умень шения регулятором давления расхода пара на термообработку (в конце цикла изотермической выдержки расходует ся 10-15% от начального расхода пара практически эжекция прекращается в Конце цикла подъема температуры; при изменении номенклатуры изделий изменяется и расход пара на термообработку, поэтому для эффективной работ установки необходимо производить замену эжектора, что требует дополнительных трудозатрат, времени, наличия нескольких типоразмеров эжекторов и места для их хранения. Целью изобретения является автоматическое регулирование времени .подъема температуры, .повышение равно прочности изделий за счет снижения разности температур по высоте парового отсека и снижение расхода пара на термообработку за счет мaкcимaль ного использования вторичного пара. Указанная цель достигается тем, что известная установка, включгнощая формовочные и паровые отсеки, подающий и рециркуляционный трубопроводы. конденсатопровод, установленный на подающем трубопроводе регулятор давления, импульсная трубка которого соединена с рециркуляционным трубопроводом и эжектор, установленный после регулятора давления, снабжена электродвигателем, кинематически связанным с запорной иглой эжектора, и двумя электроконтактными манометрами установленными перед соплом и на выходе из устья сопла эжектора и включенными в цепь электродвигателя. На фиг. 1 изображена принципиальная схема предлагаемой установки; на фиг. 2 - вариант схемы подключения электроконтактных манометров в цепь электродвигателя. Установка для термообработки бетонных и железобетонных изделий состоит из системы формовочных отсеков 1 и паровых отсеков 2, сообщенных с подающим 3 и с рециркуляционным 4 трубопроводами. Подача первичного пара в трубопровод 3 осуществляется от основной магистрали 5 через эжектор б и камеру 7 смешения, с которой соединен рециркуляционный трубопровод 4. На основной магистрали 5 установлены задвижка 8 для пуска пара и регулятор 9 давления, импульсная трубка 10 которого соединена с рециркуляционным трубопроводом 4. Перед соплом и на выхЬде из устья сопла эжектора б установлены электроконтактные манометры 11 и 12 соответственно, которые включены в электрическую цепь управления электродвигателя 13, кинематически соединенного с запорной иглой 14 сопла эжектора 6. Кроме того, установка содержит конденсатопровод 15 с гидрозатвором 16. При этом манометр 11 обеспечивает включение электродвигателя 13 в работу на открьшание или закрывание сопла эжектора в зависимости от давления пара перед, соплом, а монометр 12 - выключение электродвигателя в зависимости от давления пара на выходе из устья сопла эжектора. Перёд началом работы регулятор давления должен быть отлажен на поддержание TciKoro давления в паровых отсеках кассеты,. при котором температура конденсатообразования соответствует конечной температуре прогрева изделий. Каждый электроконтактный манометр имеет один нормашьно открытый и один нормально закрытый контакт. Нормально закрытый контакт электроконтактного манометра 11 устанавливается на давление Р , а нормально открытый контакт - на давление Р. Нормально открытый контакт элел троконтактного манометра 12 устанавливается на давление Pj, а нормально закрытый контакт - на давление Р4.

Величины ВЕЛшеуказанных давлений связаны между собой следующими соотношениями.

Давление Р4 соответствует такому начальному расходу пара, при котором данная масса железобетона прогревается до технологически требуемой температуры за технологически установленное время. Это давление определяется методом подбора при наладке установки на производство новой номенклатуры изделий. Давление

р. р н -. , где Х..-- отношение кри1Л

тического давления в устье сопла к давлению до сопла. Для сухого насыщенного пара Хцр - 0,577.

Давление Ру больше давления Ц. , но меньше давления пара в сети пароснабжения цеха. Давление Р несколько больше О, но меньше давления, поддерживаемого регулятором 9 давления в рециркуляционном трубопроводе 4.

Установка работает следующим образом.

В формовочный отсек 1 укладывают бетонную смесь и уплотняют ее. Затем осуществляют подачу пара в паровые отсеки 2. Для этого открывают задвижку 8. Пар через регулятор 9 давления поступает в эжектор б. При достижении на электроконтактном манометре 11 давления Pj нормально открытый контакт манометра замыкается и электродвигатель 13 включается на открывание. Запорная игла 14 приоткрывает сопло эжектора б, пар поступает в устье сопла и создает на электроконтактном манометре 12 рост давления. При достижении на манометре 12 давления Р нормально закрытый контакт манометра размьжается, цепь электродвигателя 13 разрывается и запорная игла 14 останавливается, открыв тем самым сопло эжектора б ровно настолько, насколько нужно для достижения давления Р. Первичный пар, вырываясь из сопла эжектора 6 с критической скоростью, создает в камере 7 смешения разрежение, за счет которого вторичный пар подсасывается из паровых отсеков через рециркуляционный паропровод 4 в камеру 7 смешения, где они смешиваются и через подающий паропровод 3 смесь поступает в паровые отсеки 2. В паровых отсеках пар конденсируется на стенках и отдает им тепло, выделяющееся при конденсации, нагревая и до температуры конденсатообразования. Полученное тепло стенки, передаю термообрабатываемым изделиям,, постепенно нагревая их до температуры конденсатообразования. Конденсат стекае вниз и удаляется через кондесатопровод 15 и гидравлический затвор 16, По мере нагрева изделий количество образующегося конденсата сокращаетсу

и увеличивается количество поступающего в циркуляционный паропровод 4 пара. Давление в рециркуляционном паропроводе повышается и по мере прогрев а регулятор 9 давления уменьшает 5 подачу пара в эжектор 6. Давление на манометре 11 постепенно падает и при достижении давления Р нормально закрытый контакт манометра замыкается и электродвигатель включается на

Q закрьшание. Запорная игла 14 медленно закрывает сопло эжектора, расход пара уменьшается, давление-в циркуляционном трубопроводе понижается, регулятор давления увеличивает расход пара, давление на манометре 11

5 становится выше Р и цепь электродвигателя размыкается,.останавливая тем самым запорную иглу эжектора. Таким образом, по мере снижения рас хода пара на тепловую обработку се0 чение сопла эжектора постепенно уменьшается, сохраняя критическую скорость выхода пара из сопла,-что обеспечивает постоянную эжекцию вторичного пара на протяжении

5 всего цикла тепловой обработки, а это ведет к снижению перепада температур по высоте парового отсека 2 и снижению расхода первичного пара на тепловую обработку. При достижении давQ ления Pij на электроконтактном манометре 12 электродвигатель 13, работающий в режиме закрывания сопла эжектора б, останавливается и тем самым предотвращается заклинивание

с запорной иглы 14 в устье сопла эжектора б. Регулирование температуры производится по давлению регулятором 9 давления, импульсная трубка 10 которого соединена с рециркуляционным паропроводом 4. Время подъема темпе0 ратуры регулируется путем изменения давления Р, при увеличении которого увеличивается пропускная способность сопла эжектора б и сокращается время подъематемпературы. При изменении

5 массы термообрабатываемого изделия соответственно изменяют давления Р и Р .

Использование предлагаемой установки позволяет снизить расход пара

Q и повысить прочность изделий.

изобретения

Установка для термообработки бетонных и железобетонных изделий, включающая формовочные и парЪвые от- секи, подающий и рециркуляционный трубопроводы, конденсатопровод, установленный на подающем трубопроводе

регулятор давления, импульсная трубка которого соединена с рециркуляционным трубопроводом и эжектор, установленный после регулятора давления, отличающаяс я тем, что,

9 целью автоматического регулирования времени подъема температуры, а также для повышения равнопрочности изделий за счет, снижения разности температур по высотепарового отсека и снижения расхода пара на термообработку за счет максимального использования вторичного пара, она снабжена электродвигателем, кинематически связанным с запорной иглой эжектора, и двумя электроконтактньлми манометрами, установленн1 1М перед соплом и на выходе из устья сопла эжектора

и включенными в цепь электродвигателя .

Источники информации, принятые во внимание при экспертизе

1.Типовой проект rjfesHoro корпуса для предприятия крупнопанельного домостроения мощностью 120160 тыс. кв.м. полезной площади в год, разработанный институтом Гипростроммаш в 1975 г.

2.Проект института Индустройпроект № 2779 лист 19.00.00.000 ПЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМ-ПАРОВАЯ СИСТЕМА ОТОПЛЕНИЯ | 2016 |

|

RU2631555C2 |

| СИСТЕМА ПАРОВОГО ОТОПЛЕНИЯ НИЗКОГО ДАВЛЕНИЯ | 1994 |

|

RU2069821C1 |

| Устройство для тепловой обработки изделий из бетонных смесей | 1982 |

|

SU1076291A1 |

| Теплорекуперационный агрегат | 1990 |

|

SU1725037A1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| ИНДИВИДУАЛЬНЫЙ ТЕПЛОВОЙ ПУНКТ СУБАТМОСФЕРНОЙ СИСТЕМЫ ОТОПЛЕНИЯ | 2018 |

|

RU2682237C1 |

| УНИВЕРСАЛЬНЫЙ КАЛОРИФЕР | 2013 |

|

RU2575543C2 |

| Кассетная установка | 1980 |

|

SU903118A1 |

| ДВУХКОНТУРНАЯ СИСТЕМА ПАРОВОГО ОТОПЛЕНИЯ | 1991 |

|

RU2016354C1 |

| Теплоутилизационная установка | 1985 |

|

SU1318709A1 |

Авторы

Даты

1980-05-15—Публикация

1978-01-13—Подача