(54) СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗТОСНОЙ

1

Изобретение относится к техноло.гии серусодержащих гфотивоизносных присадок к смазочным маслам и может найти применение в области очисткисерусодержащих органических соединений от коррозионных сернистых соединений и растворенной серы.

Известен способ получения противоизносной присадки осернением фракции тетрамера пропилена 1,ко±орый состоит из четырех стадий:

1.Проводят осернение фракции элементарной серой при 140-18С с.

2.Очистку осерненной фракции осуществляют водным раствором сернистого натрия крепостью 15-30%. Смесь осерненной фракции с 10-30% раствора сернистого натрия перемешивают в проьвлвной колонне в течение 1-3 ч при 35-95®С, отстаивают в течение 4-8 ч при 50-70 0 и отделяют водный слой. Операцию очистки водным раствором сернистого натрия повторяют 2-3 раза до получения светлоокрашенного отработанного раствора сернистого натрия. После этого очищаекый продукт прокывают в той же колонне.несколько раз горячей водой при 50-90 С до получения неокрашенного водного слоя. ПРИСАДКИ

3.Сушат и перегоняют промытый осерненный продукт при давлении 1-10 мм рт.ст. до температуры жидкости 130-150С.

4.Отделяют механические примеси из остатка вакуумной перегонки,

в результате которой получают присадку.

Недостатки известного способа: велик расход раствора сернистого натрия, используемого на очистку осерненной фракции; много щелочных отходов производства (более 10000 т/год), которые вывозятся в лруды-шламонакопители; процесс очистки O4eHbj длительный.

Целью изобретения является удротение способа и повышение степени

20 очистки при одновременном улучшении антикоррозионных свойств присадки.

Поставленная цель достигается тем, что в способе получения противоизносной присадки путем обработки фракции полимера моноолефина серой при нагревании с последующей очисткой частично охлажденного осерненного продукта, очистку проводят путем обработки осерненного продукта 38-$5%-ным

ЗС раствором щелочи при нагревании.

Осерненньзй продукт, желательно ох- лаждать до ТО-ЭЗ С и очистку ведут при нагревании до 120-140С.

Повышение температуры обработки осерненного продукта раствором шелоч приводит к кипению водного раствора при температуре в колонне выше что позволяет улучшить эффективность перемешивания и еще более повысить «онцентрацию раствора щелочи (до |§0-65%) .

Пример, В реактор, оборудованный мешалкой, обратным холодильником и рубашкой для прокачки жидкого теплоносителя, загружают 40-60 вес.ч, серы. Серу расплавляют и при 155-16оС подают в течение 2-4 ч 100 вес.ч. фракции тетраметра пропилна с т.кип. в пределах от 170 до . Смесь в реа кторе перемешивают в течение 10-25 ч при 140-180°С, затем осерненный продукт охлаждгиот до SO-IOO C.

Осерненнуго фракцию тетрамера пропилена (ОТП) из реактора закачивают в промывную колонну, оборудованную циркуляционным насосом и змеевиком дли нагрева продукта в.колонне паром или охлаждения водой.

В колонне поддерживают небольшое (не выше 0,3 ати) избыточное давление.

При 70-95°С в колонну подают на 100 ч. ОТП 10 вес.ч. (в пересчете на сухой) водного раствора щелочи крепостью 38-55%, включают циркуляционный насос и поднимают температуру смеси в колонне до 120-140°С. Подъем температуры ведут равномерно в течение 3-7 ч.

Пары воды и легких фракций ОТП отводят с верха колонны и конденси-руют. При достижении 120-14О С циркуляцию останавливают, смесь в колонне отстаивают в течение 2-4 ч при 110-140°С и отделяют врдно-щелочной слой. После этого снижают температу ру в колонне до 90-95 С и подают в нее 30-40% воды, считая на очишаелаай продукт, включают циркуляционный насос и при 90-95°С ведут перемешивани в течение 7-6 ч, затем отстаивают в течение 3-5 ч, при ЗБ-ЭБ с и отделяю водный слой. Промывку водой проводят 1-2 раза.

Очищенный осерненный продукт перегоняют в двух колоннах непрерывного действия под вакуумом.

В первой колонне при 110-150С и давлении 65-180 мм рт.ст. отгоняют f легкие фракции тетрамера пропилена, не вступившие в реакцию осернения. Во второй колонне при 140-160С и давлении 1-10 мм рт.ст. отгоняют более тяжелые фракции и доводят температу« ру вспышки паров и вязкость остатка

до нормы.

Остаток вакуумной перегонки центрифугируют на сверхцентрифугах типа СГО-150 при 60-iOO C, доводят содержание механических примесей в нем до

5 нормы и получают целевой продукт.

Готовая присадка по всем показателям соответствует ОСТ 38 01-8-71 на присадку ОТП.

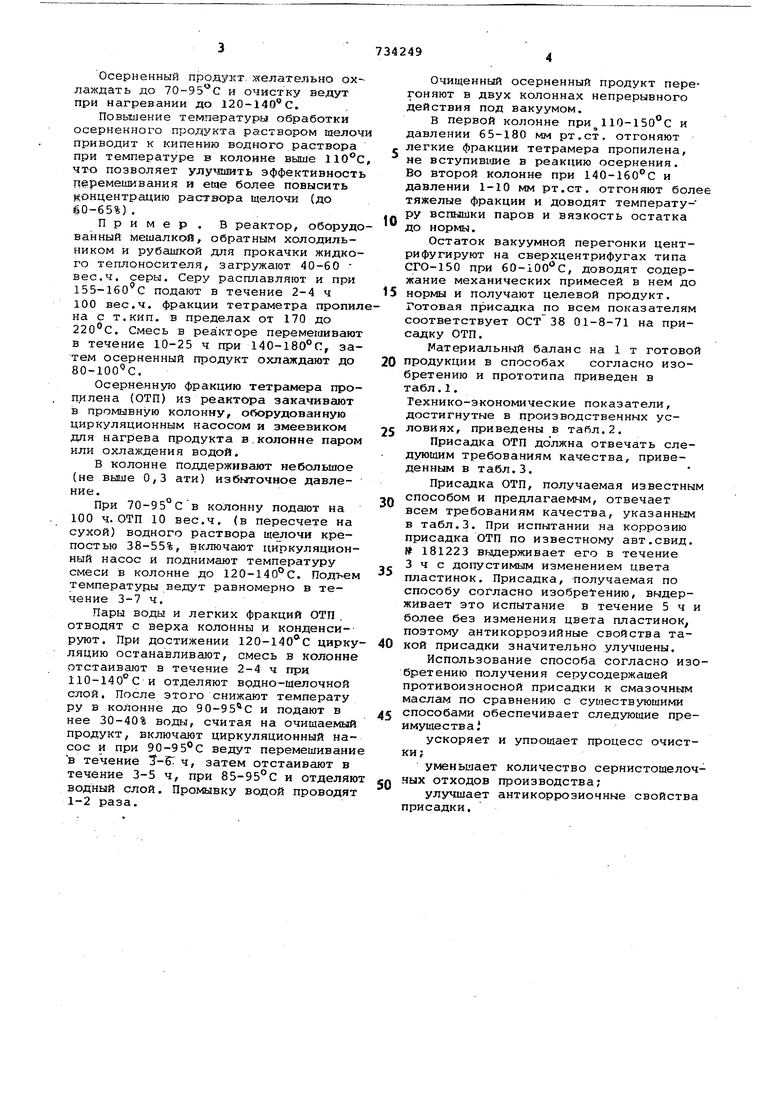

Материальный баланс на 1 т готовой

0 продукции в способах согласно изобретению и прототипа приведен в табл.1.

Технико-экономические показатели, достигнутые в производственных условиях, приведены в табл.2.

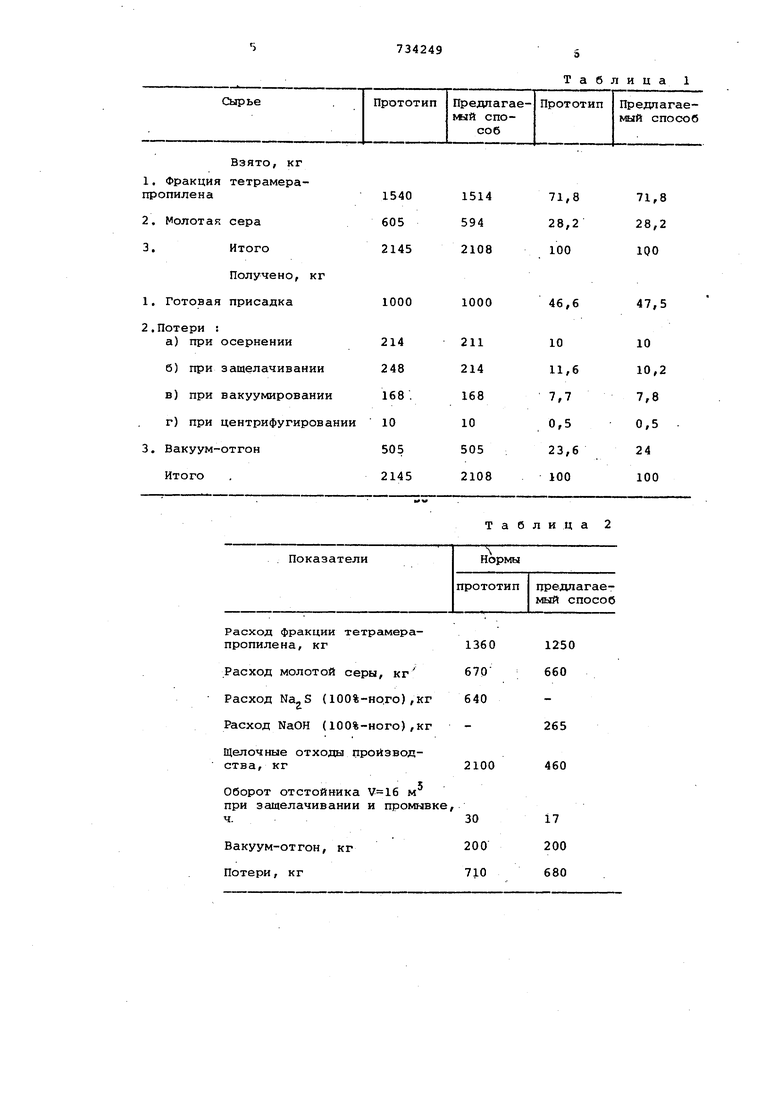

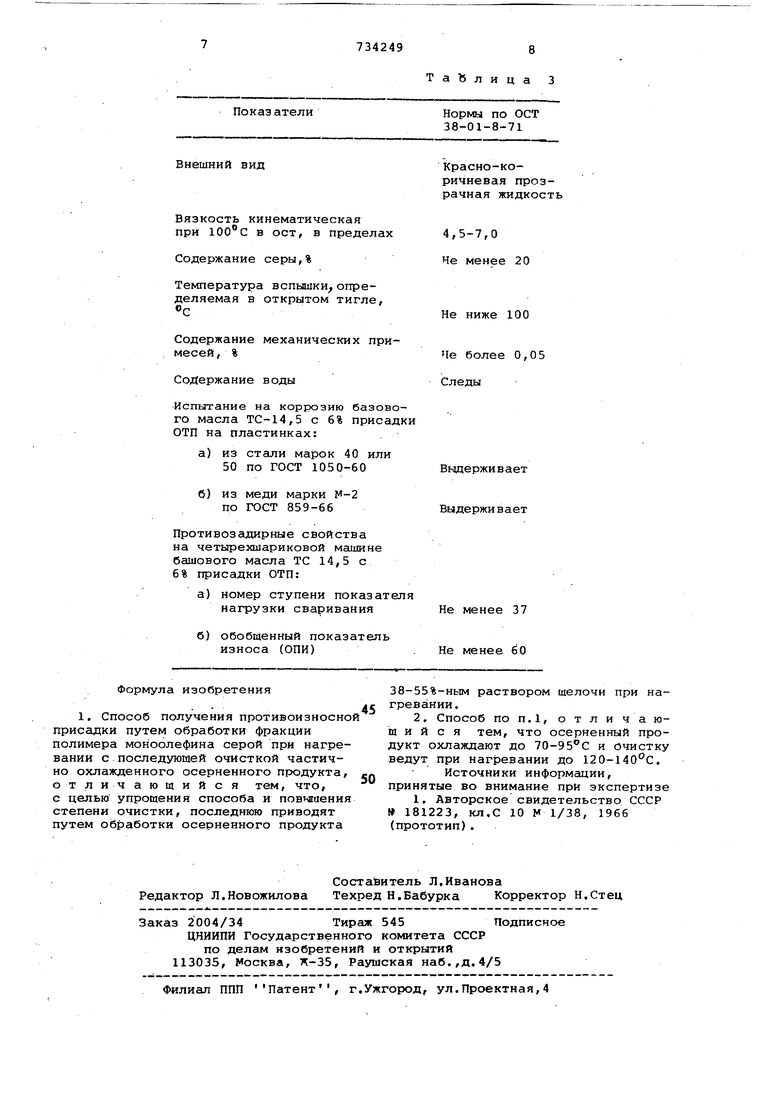

Присадка ОТП должна отвечать следующим требованиям качества, приведенным в табл.3.

Приссшка ОТП, получаемая известным

г способом и предлагаемым, отвечает

всем требованиям качества, указанным в табл.3. При испытании на коррозию присадка ОТП по известному авт.свид. № 181223 выдерживает его в течение 3 ч с допустимым изменением цвета пластинок. Присадка, получаемая по способу согласно изобретению, выдерживает это испытание в течение 5 ч и более без изменения цвета пластинок поэтому антикоррозийные свойства такой присадки значительно улучшены.

Использование способа согласно изобретению получения серусодержащей противоизносной присадки к смазочным маслам по сравнению с существующими

5 способами обеспечивает следующие преимущества.

ускоряет и упрощает процесс очистки;

уменьшает количество сернистощелочп яых ОТХОДОВ производства;

улучшает антикоррозионные свойства присадки.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОЙ ПРИСАДКИ | 1966 |

|

SU181223A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2010 |

|

RU2469075C2 |

| Способ получения серосодержащей присадки к смазочным маслам | 1960 |

|

SU137980A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩЕЙ ПРИСАДКИ | 2009 |

|

RU2423413C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2009 |

|

RU2418042C2 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2024603C1 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2434936C2 |

| ПРОТИВОЗАДИРНЫЕ И ПРОТИВОИЗНОСНЫЕ ПРИСАДКИ К МАСЛАМ, РАБОТАЮЩИМ ПРИ ВЫСОКИХ ДАВЛЕНИЯХ | 2008 |

|

RU2382816C1 |

| Способ получения противозадирной присадки | 2019 |

|

RU2713913C1 |

| Способ получения серосодержащих присадок к смазочным маслам | 2019 |

|

RU2702654C1 |

Авторы

Даты

1980-05-15—Публикация

1976-06-16—Подача