(54) УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования гидропривода | 1976 |

|

SU596740A1 |

| Способ диагностирования гидропривода и устройство для его осуществления | 1986 |

|

SU1506184A1 |

| ПУЛЬСАТОРНЫЙ ГИДРОПРИВОД РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2241565C1 |

| ГИДРАВЛИЧЕСКИЙ БЛОК РЕКУПЕРАЦИИ ЭНЕРГИИ | 2018 |

|

RU2688130C1 |

| Гидропривод рабочего оборудования | 1987 |

|

SU1571332A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СКОРОСТНЫМИ И НАГРУЗОЧНЫМИ РЕЖИМАМИ | 1991 |

|

RU2010734C1 |

| Роторная машина для штамповочных операций | 1978 |

|

SU737065A1 |

| Система защиты гидропривода | 2020 |

|

RU2743217C1 |

| Гидропривод каналоочистительной машины | 1989 |

|

SU1671802A1 |

| СИСТЕМА КОМПЕНСАЦИИ ПОГРЕШНОСТИ ОБЕСПЕЧЕНИЯ КОВОЧНОГО РАЗМЕРА РАДИАЛЬНО-КОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2241566C2 |

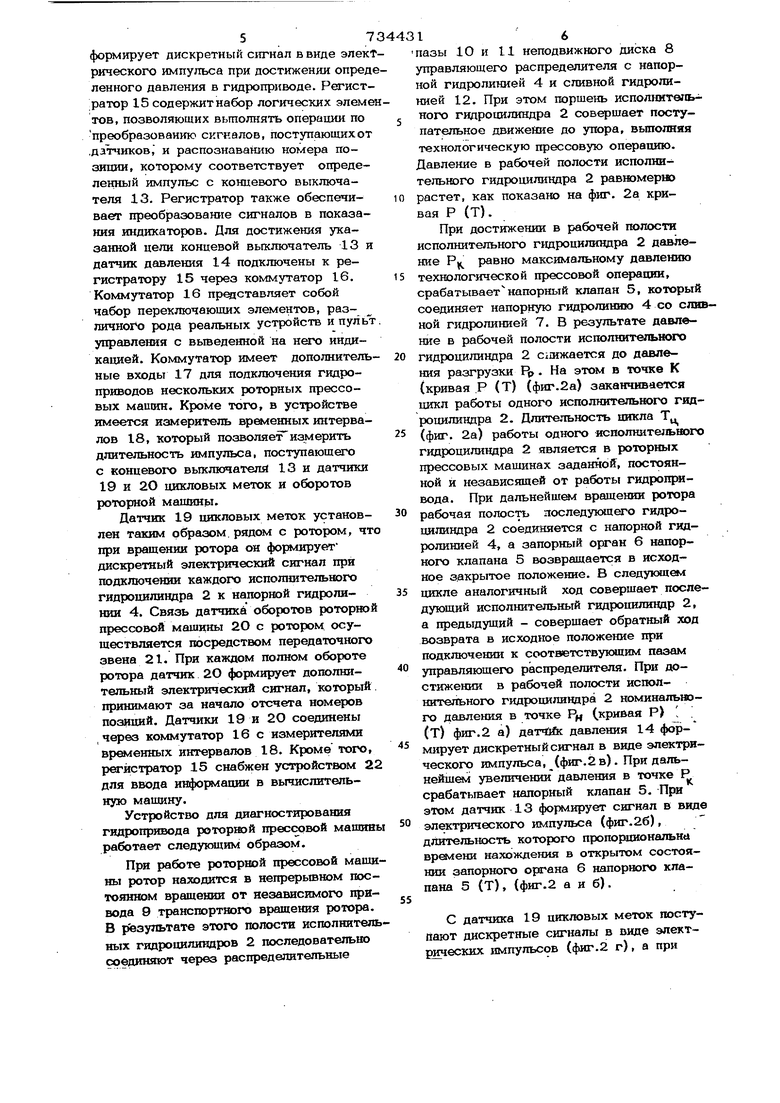

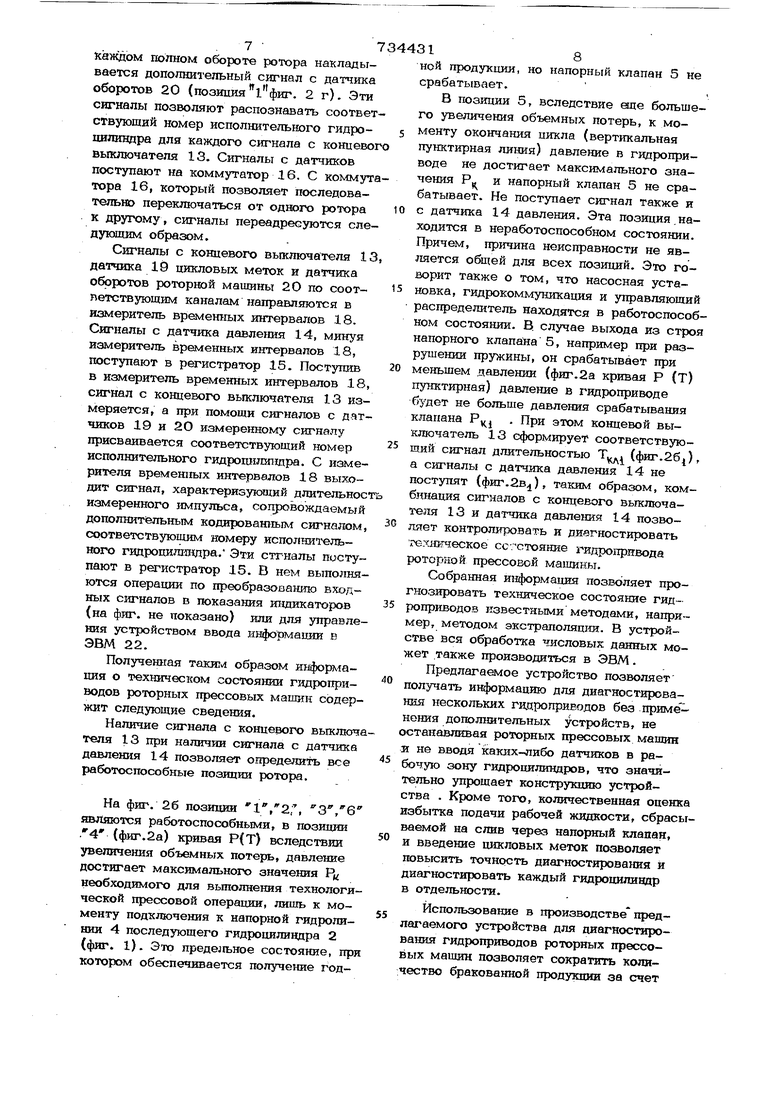

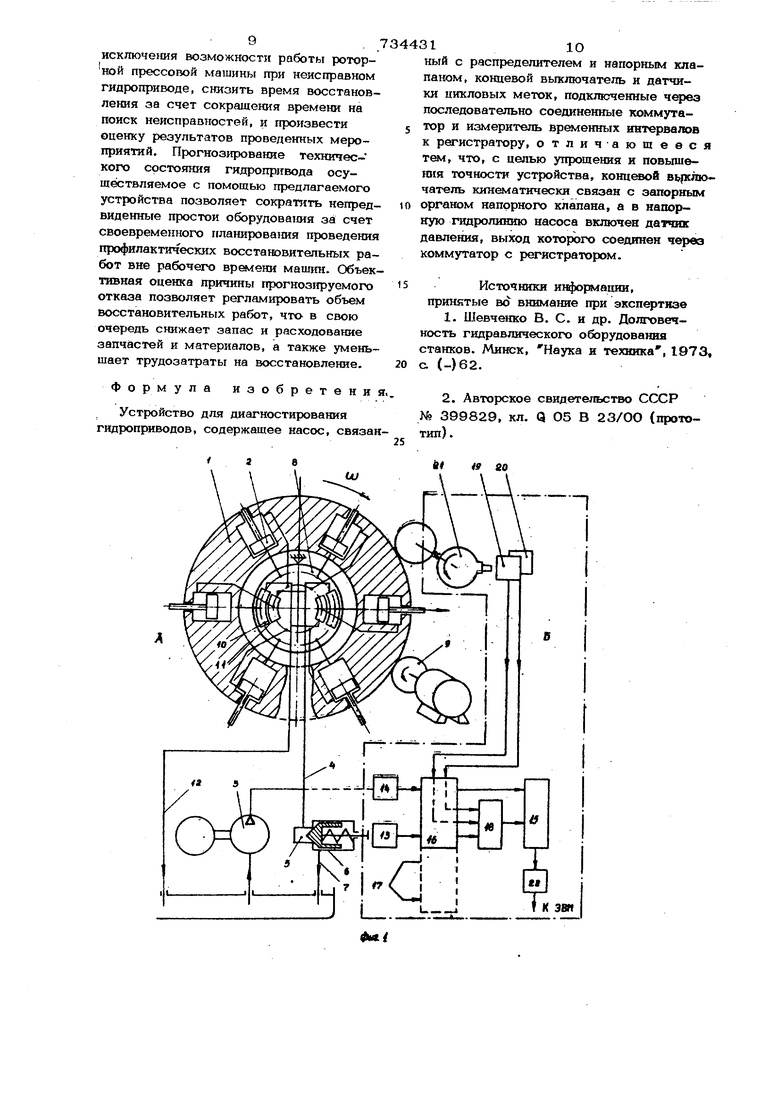

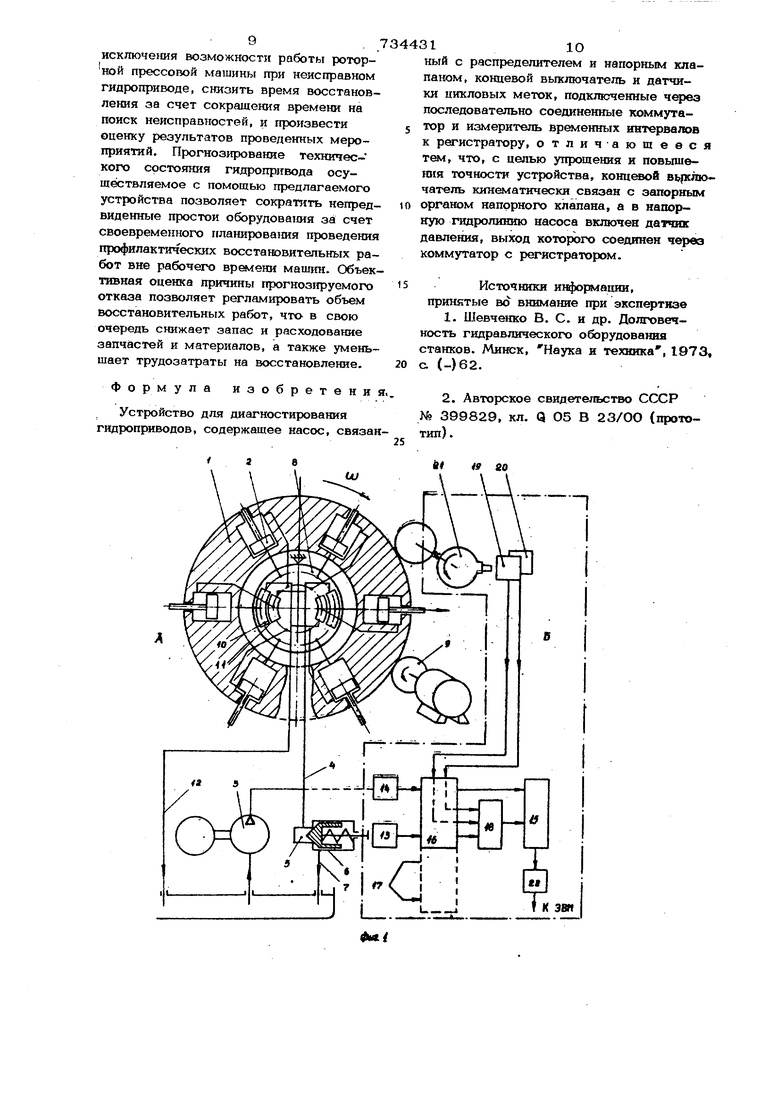

Изобретение относится к гидроприводам технологических машин, а именно к устройствам для контроля и диагностирования технического состояния гидроприводов роторных прессовых машин с насосом постоянной подачи. Известно устройство для диагностиров ния гидроприводов металлорежущих станков, содержащее реверсивный золотник, нагрузочный дроссель и измерительную емкость, которая снабжена датчиками регистрашш уровня жидкости, подключенными через усилитель к электросекучдомеру fl . Известное стройство позволяет определить величну объемных потерь рабочей жидкости, по которым судят о техническом состоянии насоса и гидро- . привода. Величина объемных потерь опре деляется путем переключения всего пото ки рабочей жидкости в измерительную ем кость и вычислением подачи насоса по времени заполнения емкости. Однако устройство позволяет производить контроль технического состояния только отдельных элетлентов гидропривода, а именно: насоса, участка гидролишш до реверсивного золотюпса и самого золотнина. Определение технического состояния перечисленных .элементов не дает надежного критерия для оценки работоспособности гидропривода в целом, так как не учитывает утечки в распределител е, гидроцилиндрах и других элементах, образующиеся при износе и деформации под действием давления, а так же потери подачи, вызванные компесацией сжатия рабочей жидкости при попадании воздуха в гидросистему ухудшения ее упругости, кроме того, переключение потока рабочей жидкости в измерительную емкость требует временной остановки машины и нарушения технологического цикла.. Наиболее близким к изобретению является устройство для диагностироваш1Я гидравлических систем, содержащее насосi с напорным клапаном и распределителем концевой выключатель и цикловые метки соединенных через коммутатор и из eритель временных интервалов к регистри рующему прибору 21. Известное устройство позволяет измерить время перемещения исполнительных гидроциляндров на заданную величину хода, начиная с момента подачи команды на распределитель при работающем гидроприводе. Сравнивая измеренные величины времени перемещения и средней скорости с некоторыми теоретическими, определ5пот величину объ&лных потерь и выносят суждение об общем техническом СОСТОЯНИИ гидропривода. Кроме того, в этом устройстве гфедусмотрена возможность оценки технического состояния отдельных элементов, а именно: гидроцилиндра и перепускного клапана. Для этог измеряют величину тормозного пути гидроцилиндра при прекращении подачи рабочей жидкости. По величине тормозного пути определяют объемные потери в гидроинлиндре и перепускном клапане, а зате оце1швают их техническое состоягше. Недостатком известного устройства является то, чго конечный вьпшючатель располагается в рабочей зоне инструмента, а ввиду того, что исполнительные гидроиилиндры, скорость поступательного движения которых необходимо измерить, располагаются в непрерьгоном вращающем ся технологическом роторе, требуется введение сложных передаточных механизмов. Величины рабочих перемет1ений гидроцилиндров для ряда роторных пресс вых машин (например, для ряда штамповочных или чеканочных) малы и соизмеримы с упругими деформациями деталей конструкция ротора, что не позволяет с достаточной точщютью измерить величину перемещения. Кроме того, недостатком устройства является то, что оно. не позволяет диагностировать кажды гидроцилиндр в отдельности, следствием чего является невысокая точность диагностирования . Цель изобретения - упрощение устрой ства и повышение точности диагностирования. Поставленная цель достигается тем, что концевой вьгключатель кинематически .связан с запорным органом напорного клапана, а в напорйуюгидролишпо насоса включен датчик давления, выход которого соединен череэ коммута тор и с регистратором. 7 1 На фиг. 1 схематически изображены гидропривод роторной прессовой машины и устройство для его диагностирования; на фиг. 2 - примерные графики изменения давления в рабочей полости исполнительного гидроцилиндра во времени и формирования электрических сигналов в датчиках устройства. По периферии блока 1 цилиндров технологического ротора на равных участках располагаются позиции исполнительных гидроцилиндров 2. Каждый исполнительный гидроцилиндр 2 является ис- полнительным органом для вьшолнения прессовых операций. Гидропривод роторной прессовой машины содержит насос 3 постоянной подачи, напорная гидролиния 4 которого через управляющий распределитель подводится к исполнительным гидроцилиндрам 2. К напорной гидролинии 4 подключен также напорный клапан 5, имеющий запорный орган б и сштную гидролинию 7. Напорный клапан 5 предназначен для сброса на слив избытка подачи рабочей жидкости при достижении максимального давления в конце каждого рабочего цикла гидропривода.. Управляющий распределитель состоит из вращающегося вместе с ротором переключающегося диска и неподвижного диска 8. Ротор и связанный с ним переключающий диск распределителя- приводится во вращение от независимого привода 9, вьшолняющего одновременно фушсщпо транспортного привода мащины. Конструктивное выполнение распределительных пазов нагнетания 10 и слива 11 неподвижного диска 8, а также скорость вращения ротора определ5пот цикл работы исполнительных гидроцилиндров. При вращении ротора рабочие и обратные полости исполнительных гидроцилиндров 2 последовательно соединяются с напорной гидролинией 4 и сливной гидролинией 12. Устройство для диагностирования гидропривода роторной прессовой машины, включает концевой вьпопочатель 13, установленный на напорном клапане 5 и связанный с запорным органом 6 напорного клапана 5. Концевой выключатель формирует дискретный сигнал в виде электртческого импульса, длительность которого пропорциональна временя пребьпзания в открытом состоянии запорного органа 6 напорного клапана 5. Датчик 14 давления,, установленный на напорной гидролинии 4, формирует дискретный сигнал в виде эле рического импульса при достижении опре ленного давления в гидроприводе. Регист ратор 15 содержит набор логических элем тов, позволяющих вьтолнять операшш по преобразованию сигналов, поступающих о .датчиков, и распознаванию номера позишш, которому соответствует определенный импульс с концевого выключателя 13. Регистратор также обеспечивает преобразование сигналов в показания индикаторов. Для достижения указанной цели концевой вьпслючатель 13 датчик давления 14 подключены к регистратору 15 через коммутатор 16. Коммутатор 16 представляет собой набор переключающих элементов, разпичнохх рода реальных устройств и пуль управления с вьтеденной на него индикацией. Коммутатор имеет дополнитель ные входы 17 для подключения гидроприводов нескольких роторных прессовых маиога. Кроме того, в устройстве имеется кзмернтепь вр сенных интервалов 18, который позволяет измерить длительность импульса, поступающего с концевого вьпслючателй 13 и датчики 19 и 2О цикловых меток и оборотов роторной машины. Датчик 19 цикловых меток установлен таким образом, рядом с ротором, чт при вращении ротора он формирует дискретный электрический сигнал при подключении каждого исполнительного гидроцилиндра 2 к напорной гидролинии 4. Связь датчика оборотов роторно прессовой машины 2О с ротором осуществляется посредством передаточного звена 21. При каждом полном обороте ротора датчик 2О формирует дополнительный электрический сигнал, который принимают за начало отсчета номеров позиций. Датчики 19 и 2О соединены , через коммутатор 16 с измерителями временных интервалов 18. Кроме того, регистратор 15 снабжен устройством 2 для ввода информации в вычислительную машину. Устройство для диагностирования гидропривода роторной прессовой машин работает следующим образом. Пря работе роторной прессовой маши ны ротор находится в непрерьюном постоянном вращении от независимого привода 9 транспортного вращения ротора. В рйвзуяьтате этого полости исполнитель ных гидроциливдров 2 последовательно соединяют через распределительные пазы 10 И 11 неподвижного диска 8 управляющего распределителя с напорной гидролинией 4 и сливной гидролинией 12. При этом поршень испол1штвль ного гидроцилиндра 2 совершает поступательное движение до упора, вьтолняя технологическую прессовую операцию. Давление в рабочей полости исполнительного гидроцилинара 2 равномерно растет, как показано на фиг. 2а кривая Р (Т). При достижении в рабочей полости исполнительного гвдроцилиндра 2 давление Р ptaBHo максимальному давлению технологической прессовой операшш, срабатывает напорный клапан 5, который соединяет напорную гидролкнию 4 со сливной гидролинией 7. В результате давление в рабочей полости исполнительного гидроцилиндра 2 с;1ижается до давления разгрузки Ц) . На этом в точке К (кривая Р (Т) (фиг.2а) заканчивается цикл работы одного исполнительного гддроцилиндра 2. Длительность цикла Т„ (фиг. 2а) работы одного исполнительного гидроцилиндра 2 является в роторных прессовых машинах заданной, постоянной и независящей от работы гидропривода. При дальнейшие вращении ротора рабочая полость последующего гидропилиндра 2 соединяется с напорной гкдролинией 4, а запорный орган 6 напорного клапана 5 возвращается в исходное закрытое положение. В следующем цикле аналогичный ход совершает последующий исполнительный гидроцилиндр 2, а предыдущий - совершает обратный ход возврата в исходное положение при подключении к соответствующим пазам управляющего распределителя. При достижении в рабочей полости исполнительного гидроцилиндра 2 номиналыюго давления в точке РЦ (кривая Р) . (т) фиг.2 а) датЧШс давления 14 формирует дискретный сигнал в виде электрического импульса, (фиг.2 в). При дальнейшем увеличении давления в точке FV срабатывает напорный клапан 5. При этом датчик 13 формирует сигнал в виде электрического импульса (фиг. 26), длительность которого пропорциональна времени нахождения в открытом состоянии запорного органа 6 напорного клапана 5 (Т), (фиг.2 а и б). С датчика 19 цикловых меток поступают дискретные сигналы в виде элект гаеских импульсов (фиг.2 г), а при

Каждом полном обороте ротора накладывается дополнительный сигнал с датчика оборотов 20 (позиция l фиг. 2 г). Эти сигналы позволяют распознавать соответствующий номер исполнительного гидроциливдра для каждого сигнала с концевог выключателя 13. Сигналы с датчиков поступают на коммутатор 16. С коммутатора 16, который позволяет последовательно переключаться от одного ротора к другому, сигналы переадресуются следующим обраа м.

Сигналы с концевого выключателя 13 датчика 19 цикловых меток и датчика оборотов роторной машины 20 по соответствующим каналам направляются в измеритель временных интервалов 18. Сигналы с датчика давлеш1я 14, минуя измеритель временных интервалов 18, поступают в регистратор 15. Поступив в измеритель временных интервалов 18, сигнал с концевого выключателя 13 измеряется, а при помощи сигналов с датчиков 19 и 2О измеренному сигналу присваивается соответствующий номер исполнительного гидрокилшшра. С измерителя времен1Ш1х интервалов 18 выходит сигнал, характеризующий длительност измеренного импульса, сопзювождаемый дополнитвльным кодированным сигналом, соответствующим номеру исполниа ельного гкпропилиндра. Эти стг-налы поступают в регистратор 15. В нем выполняются операции по преобразованию входных сигналов в показания индикаторов (на фиг. не показано) или для управления устройством ввода информашш в ЭВМ 22.

Полученная TaKHivi образом инфорл-гация о техническом состоянии гидроприводов роторных прессовых мащин содержит следующие сведения.

Наличие сигнала с концевого вьпслючателя 13 при наличии сигнала с датчика давления 14 позволяет ощзеделить все работоспособные позиции ротора.

На фиг. 26 позиции 1,2,, З/б являются работоспособными, в позиции .4 (фиг.2а) кривая Р(Т) вследствии увеличения объемных потерь, давление достигает максимального значения Р необходимого для вьшолнения технологической прессовой операции, лищь к моменту подключения к напорной гидроли НИИ 4 последующего гидроциливдра 2 (фиг. 1). Это предельное состояние, при котором обеспечивается получение годНОЙ пролукшш, но напорный клапан 5 не срабатывает.

В позиции 5, вследствие еще большего увеличения объемных потерь, к моменту окончания цикла (вертикальная пунктирная линия) давление в гидроприводе не достигает максимального значения Р и напорный клапан 5 не срабатывает. Не поступает сигнал также и с датчика 14 давления. Эта позиция,находится в неработоспособном состоянии. Причем, причина неисправности не яв;шется общей для всех позиций. Это говорит также о том, что насосная установка, гидрокоммуникация и управляющий распределитель находятся в работоспособном состоянии. В. случае выхода из строя напорного клапана 5, например при разрушении пружины, он срабатывает при меньшем давлении (фиг.2а кривая Р (Т) пунктирная) давление в гидроприводе будет не больше давления срабатывания клапана Р . При этом концевой выключатель 13 сформирует соответствующий сигнал длительностью . (фиг.2б|), а сигналы с датчика давления 14 не поступят (фиг.2в,), таким образом, комбинация сигналов с концевого вьпслючателя 13 и датчика давления 14 позволяет контролировать и диагностировать гехдагческое сс-.-стояние гидропривода роторной прессовой мащины.

Собранная информация позволяет прогнозировать техническое состояние гидроприводов кзвестньши методами, например, методом экстраполяции. В устройстве вся обработка числовых данных может также производиться в ЭВМ.

Предлагаемое устройство позволяет получать информацию для диагностирования нескольких гидроприводов без применения дополнительных устройств, не останавливая роторных прессовых машин и не вводя каких-либо датчиков в рабочую зону гидроцилиндров, что значительно упрощает конструкцию устройства . Кроме того, количественная оценка избытка подачи рабочей жидкости, сбрасываемой на слив через напорный клапая, и введение цикловых меток позволяет повысить точность диагностирования и диагностировать каждый гидрошшивдр в отдельности.

Использование в производстве предлагаемого устройства для диагностирования гидроприводов роторных прессовых машин позволяет сократить количество бракованной продукции за счет исключе1шя возможности работы роторной прессовой машины при неисправном гидроприводе, снизить время восстановления за счет сокращения времени на поиск неисправностей, и произвести оценку результатов проведенных мероприятий. Прогнозирование технического состояния гидропривода осуществляемое с помощью предлагаемого устройства позволяет сократить непредвиденные простои оборудова1шя за счет своевременного ггланирова шя проведения профилактических восстановительных работ вне рабочего времени мащцн. Объек тивная оценка причины прогноз1фуемого отказа позволяет регламировать объем восстановительных работ, что- в свою очередь снижает запас и расходование запчастей и материалов, а также уменьшает трудозатраты на восстановление. Формула изобретени Устройство для диагностирования гидроприводов, содержащее насос, связа

tf 0

Л

к эвп ный с распределителем и напорным клапаном, концевой вьпслючатель и датчики цикловых меток, подключенные через последовательно соединенные коммутатор и измеритель временных интервалов к регистратору, отличающееся т&, что, с целью упрощения и повышения точности устройства, концевой вьрслючатель кинематически связан с запорным органом напорного клапана, а в напорную гидропишпо насоса включен датчик давления, выход которого соединен через коммутатор с регистратором. Источники информации, принятые во внимание при экспертизе 1. Шевченко В. С. и др. Долговечность гидравлического оборудования станков. Минск, Наука и техника с; (-)62. 2. Авторское свидетельство СССР № 399829, кл. Q О5 В 23/ОО (прототип).

ТцТиПтцТТ Тч

IT,

III

KAI

-f

Ш

-n I I I

H 1 t

ni in

I

n h

n

U

L2

r

(iMi

Q n ii

ie).

. т

Hi

u

Я

Dl

EL

л

U

I

)

n

n

n

H

Авторы

Даты

1980-05-15—Публикация

1977-08-24—Подача