L

i ./

(Л

3150618

рования проводят по принятому параметру, к-рый затем сравнивают с аналогичным параметром ГП I, предварительно протарированного на стенде. Диагностирование ГП 2 проводят по диаграммам изменения давления в напорной гидролинии 13 для полного рабочего цикла нагружения. ГП 1 предвари-- тельно тарируют в зависимости от грузки. Сравнивают диаграммы изменения давления ГП 1, 2 и по результатам сравнения временных интервалов рабочего 1№1кла судят о техническом состоянии ГП 2. Составные элементы ГП 2 15 диагностируют с помощью ГП 1 попеременньгм подключением обоих гидронасосов 8, 28 каждого ГП к противоположному ГП. Автоматическая система 14 измерения выполнена в виде последовательно связанных между собой датчика 45 давления, к входу 46 к-рого подключен выход 44 запорно-распредели- тельного блока 17, блока 49 запрета, преобразователя 50 сигнала, индикатора , К блоку 49 подключены генератор 52 меток и связанные последовательно реле 53 и дагчик 20 перемещения. Датчик 20 связан каналами 54, 55сГП1, 2. 2с. и 1 з.п, ф-лы., 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики гидропривода | 1986 |

|

SU1523752A1 |

| ГИДРОПРИВОД | 2018 |

|

RU2724422C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ НАВЕСНОЙ СИСТЕМЫ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2464454C2 |

| Устройство для диагностирования гидроприводов | 1977 |

|

SU734431A1 |

| Способ диагностирования гидроприводов | 1986 |

|

SU1423825A1 |

| Объемный гидропривод рулевого управления транспортного средства | 1984 |

|

SU1180291A1 |

| Гидропривод грузовой лебедки стрелового крана | 1984 |

|

SU1294760A1 |

| СИСТЕМА ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДА | 2001 |

|

RU2187723C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ ГИДРОПРИВОДОВ И ГИДРОПЕРЕДАЧ | 2012 |

|

RU2495284C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ В ФУНКЦИОНАЛЬНОМ РЕЖИМЕ | 2011 |

|

RU2472979C1 |

Изобретение позволяет повысить достоверность и точность результатов испытаний при нагружении гидропривода (ГП) эксплуатационными нагрузками. Измеряют и регистрируют изменение давления рабочей среды в гидролинии 18 диагностируемого ГП 2 с помощью эталонного ГП 1. Процесс диагностирования проводят по принятому параметру, который затем сравнивают с аналогичным параметром ГП 1, предварительно протарированного на стенде. Диагностирование ГП 2 проводят по диаграммам изменения давления в напорной гидролинии 13 для полного рабочего цикла нагружения. ГП 1 предварительно тарируют в зависимости от нагрузки. Сравнивают диаграммы изменения давления ГП 1, 2 и по результатам сравнения временных интервалов рабочего цикла судят о техническом состоянии ГП 2. Составные элементы ГП 2 диагностируют с помощью ГП 1 попеременным подключением обоих гидронасосов 8, 28 каждого ГП к противоположному ГП. Автоматическая система 14 измерения выполнена в виде последовательно связанных между собой датчика 45 давления, к входу 46 к-рого подключен выход 44 запорно-распределительного блока 17, блока 49 запрета, преобразователя 50 сигнала, индикатора 51. К блоку 49 подключены генератор 52 меток и связанные последовательно реле 53 и датчик 20 перемещения. Датчик 20 связан каналами 54, 55 с ГП 1, 2. 1 з.п. ф-лы, 2 ил.

момент

tRИзобретение относится к испытаниям гидросистем и может быть использовано при диагностике гидрюприво- дов,в частности подъемных гидроприводов

Цель изобретения - повышение достоверности и точности результатов испытаний при нагружении гидропривода эксплуатационными нагрузками.

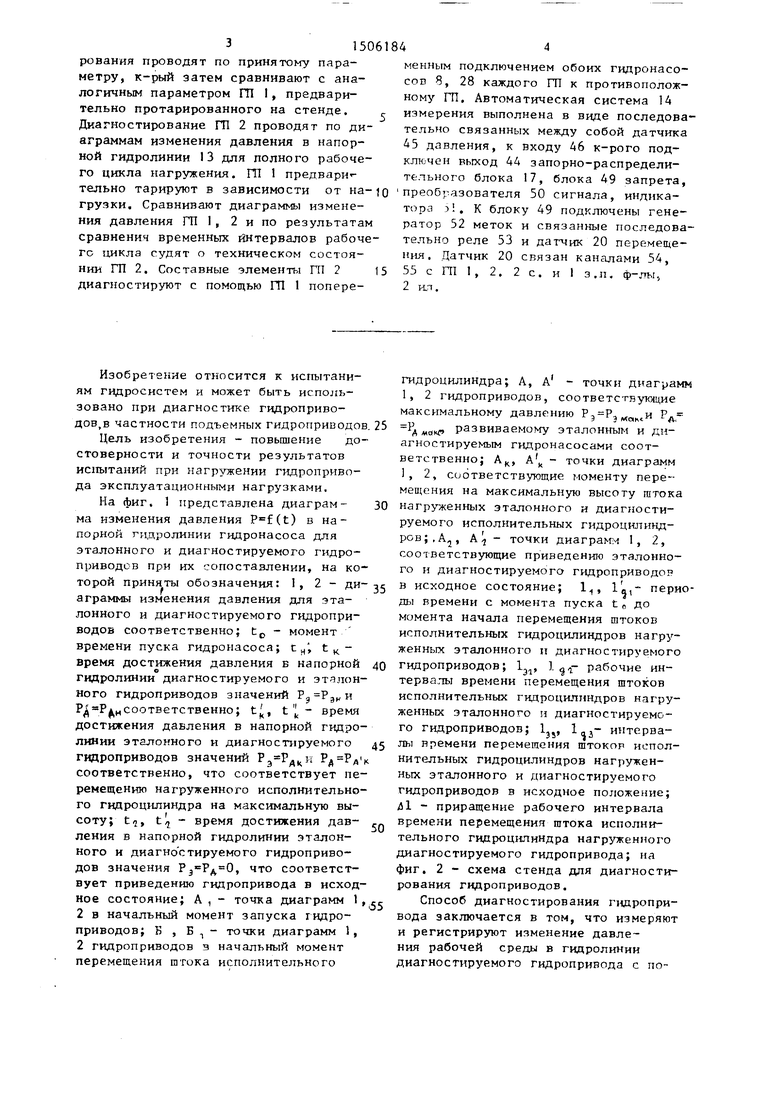

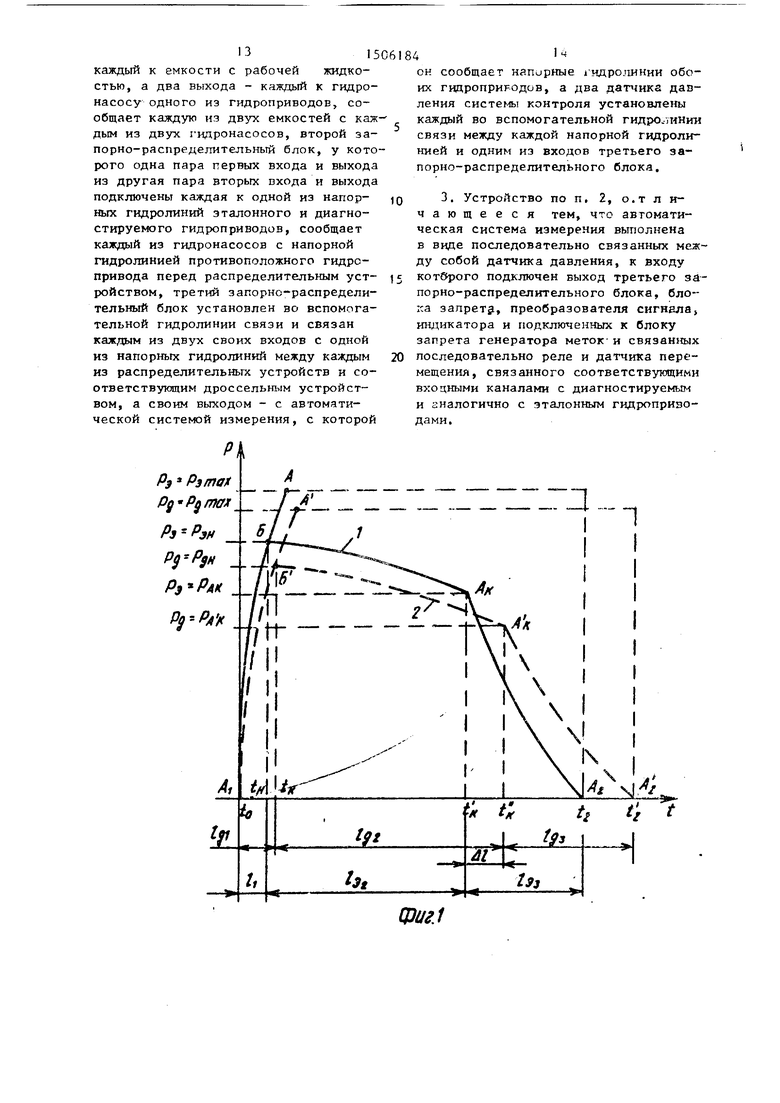

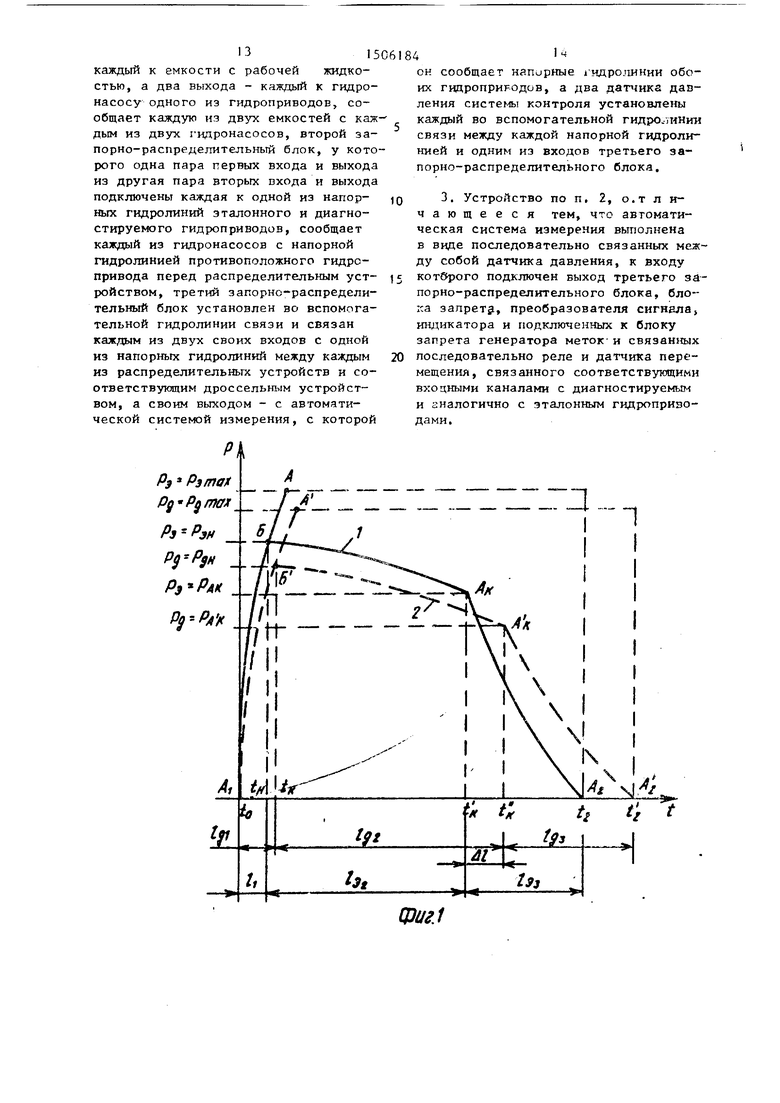

На фиг. 1 представлена диаграм- ма изменения давления (t) в на- порной гцдролинии гидронасоса для эталонного и диагностируемого гидроприводов при их сопоставлении, на которой приняты обозначения: 1,2- диfаграммы изменения давления для эталонного и диагностируемого гидроприводов соответственно; t(, времени пуска гидронасоса; , время достижения давления в напорной гидролииии диагностируемого и эталонного гидроприводов значений Р РлнСоответственно; t, t j - время достижения давления в напорной гидролинии эталонного и диагносту1руемого гидроприводов значений соответственно, что соответствует перемещению нагруженного исполнительного гидроцилиндра на максимальную высоту; t,j, tij - время достижения давления в напорной гидролинии эталонного и диагно с тируемо го гидроприводов значения , что соответствует приведению гидропривода в исходное состояние; А, - точка диаграмм 1 2 в начальный момент запуска гидроприводов; Б , Б - точки диаграмм 1, 2 гидроприводов 3 начальный момент перемещения штока исполнительного

5

О с 05

0

гидроцилиндра; А, А - точки диаграмм 1, 2 гидроприводов, соответствующие максимальному давлению РЭ РЭМОК л. А ««« развиваемому эталонным и диагностируемым гидронасосами соответственно; А, А - точки диаграмм 1, 2, соответствующие моменту перемещения на максимальную высоту штока нагруженных эталонного и диагностируемого исполнительных гидроцнпинд- POB;,AJ, - точки диаграм; I, 2, соответствующие приведению эталонного и диагностируемого гидроприводон в исходное состояние; 1, I ai периоды времени с момента пуска t ДО момента начала перемещения штоков исполнительных гидроцилиндров нагруженных эталонного и диагностируемого гидроприводов; 1, I f рабочие интервалы времени перемещения штоков исполнительных гидроцилиндров нагруженных эталонного и диагностируемого гидроприводов; 1, интервалы времени перемещения штокор исполнительных гидроцилиндров нагруженных эталонного и диагностируемого гидроприводов в исходное положение; &1 - приращение рабочего интервала времени перемещения штока исполнительного гидрюцилиндра нагруженного диагностируемого гидропривода; на фиг. 2 - схема стенда для диагностирования гидроприводов.

Способ диагностирования гидропривода заключается в том, что измеряют и регистрируют изменение давления рабочей среды в гидролинии диагностируемого гидропривода с по5

мощью эталонного гидропривода, процесс диагностирования проводят по принятому параметру диагностирования, который затем сравнивают с аналогичным параметром для эталонного гидропривода, который предварительно тарируют на стенде, при этом диагностируют гидропривод по диаграммам изменения давления в напорной гидролинии для полного рабочего цикла нагружения при перемещении штока нагруженного исполнительного гидроцилиндра. Предварительное тарирование эталонного гидрюпривода проводят в зависимости от нагрузки, в процессе диагностирования сравнивают соответствующие диаграммы изменения давления диагностируемого и эталонного гидроприводов и по результа- там сравнения временных интервалов рабочего цикла судят о техническом состоянии диагностируемого гидропривода, составные элементы которого диагностируют с помощью эталонного гид ропривода попеременным подключением обоих гидронасосов каждого гидропривода к противоположному гидроприводу

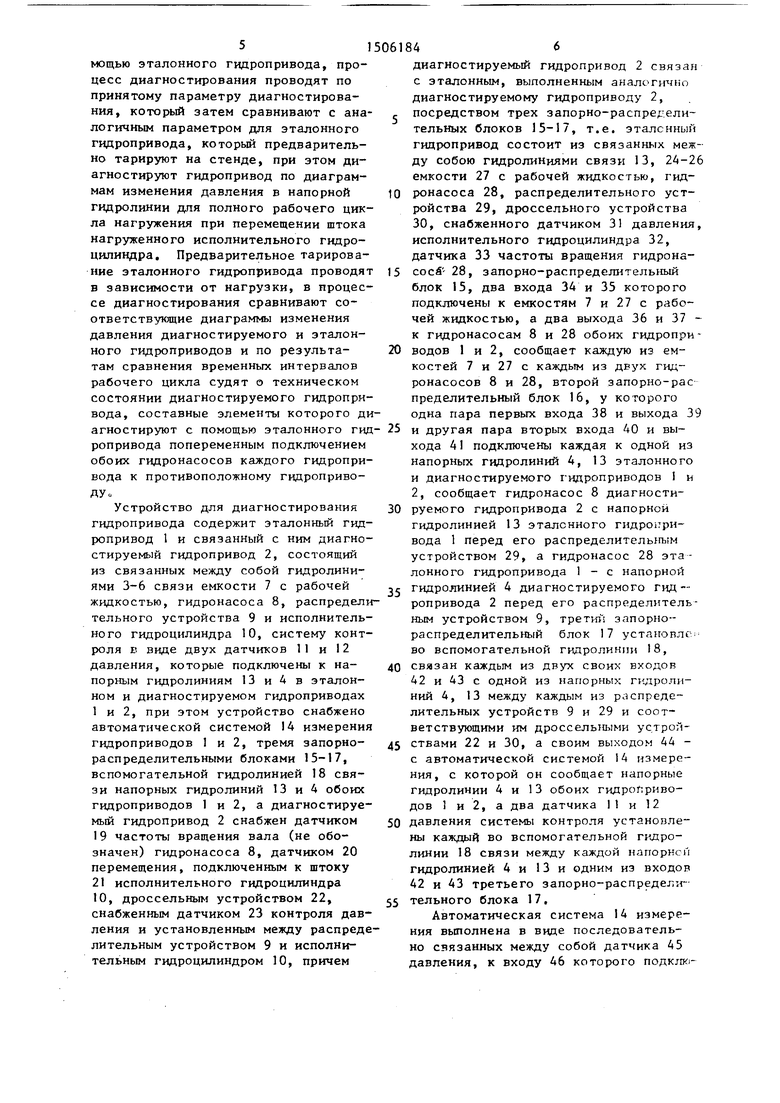

Устройство для диагностирования гидропривода содержит эталонный гидропривод 1 и связанный с ним диагностируемый гидропривод 2, состоящий из связанных между собой гидролиниями 3-6 связи емкости 7 с рабочей жидкостью, гидронасоса 8, распределительного устройства 9 и исполнительного гидроцилиндра 10, систему контроля Е виде двух датчиков 11 и 12 давления, которые подключены к на- порным гидролиниям 13 и А в эталонном и диагностируемом гидроприводах 1 и 2, при этом устройство снабжено автоматической системой 14 измерения гидроприводов 1 и 2, тремя запорно- распределительными блоками 15-17, вспомогательной гидролинией 18 связи напорных гидролиний 13 и 4 обоих гидроприводов 1 и 2, а диагностируемый гидропривод 2 снабжен датчиком 19 частоты вращения вала (не обозначен) гидронасоса 8, датчиком 20 перемещения, подключенным к штоку 21 исполнительного гидроцилиндра 10, дроссельнь устройством 22, снабженным датчиком 23 контроля давления и установленным между распределительным устройством 9 и исполнительным гидроцилиндром 10, причем

ю 5 20 5

О о 5 0

5

846

диагностируемый гидропривод 2 связан с эталонным, выполненным аналогично диагностируемому гидроприводу 2, посредством трех запорно-распределн- тельных блоков 15-17, т.е. эталонный гидропривод состоит из связанных между собою гидролиниями связи 13, 24-26 емкости 27 с рабочей жидкостью, гидронасоса 28, распределительного устройства 29, дроссельного устройства 30, снабженного датчиком 31 давления, исполнительного гидроцилиндра 32, датчика 33 частоты вращения гидрона- сосй- 28, запорно-распределительный блок 15, два входа 34 и 35 которого подключены к емкостям 7 и 27 с рабочей жидкостью, а два выхода 36 и 37 - к гидронасосам 8 и 28 обоих гидроприводов 1 и 2, сообщает каждую из емкостей 7 и 27 с каждым из двух гидронасосов 8 и 28, второй запорно-рас пределительный блок 16, у которого одна пара первых входа 38 и выхода 39 и другая пара вторых входа 40 и выхода 4I подключены каждая к одной из напорных гидролиний 4, 13 эталонного и диагностируемого гидроприводов I и 2, сообщает гидронасос 8 диагностируемого гидропривода 2 с напорной гидролинией 13 эталонного гидропривода 1 перед его распределительнъ м устройством 29, а гидронасос 28 эталонного гидропривода 1 - с напорной гидролинией 4 диагностируемого гидропривода 2 перед его распределительным устройством 9, третш запорно-распределительный блок 17 устанопле во вспомогательной гидролинпн 18, связан каждым из двух своих входов 42 и 43 с одной из напорных ги роли- ний 4, 13 между каждым из распределительных устройств 9 и 29 и соответствующими им дроссельными устройствами 22 и 30, а своим выходом 44 - с автоматической системой 14 измерения, с которой он сообщает напорные гидролинии 4 и 13 обоих гидроприводов 1 и 2, а два датчика 11 и 12 давления системы контроля установлены каждый во вспомогательной гидролинии 18 связи между каждой напорнси гидролинией 4 и 13 и одним из входов 42 и 43 третьего запорно-распредел1г- тельного блока 17,

Автоматическая система 14 измерения выполнена в виде последовательно связанных между собой датчика 45 давления, к входу 46 которого подклк 715

чей выход 44 третьего запорно-распре- делительного блока 17, реле 47 пуска блока 48 пуска, управляющего блока 49 запрета, преобразователя 50 сигнала, индикатора 51 и подключенных к блоку 49 запрета генератора 52 меток и связанных последовательно реле 53 и датчика 20 перемещения, Связанного входными клапанами 54 и 55 соответственно с диагностируемым 2 и аналогично с эталонным гидроприводом 1 .

В состав каждого распределительного устройства 9 и 29 входят соответ- ствующие обратные клапаны 56 и 57 и переливные клапаны 58 и 59, исполнительные гидроцилиндры 10 и 32 со штоком 60 нагружают с помощью тарированных грузов 61 и 62.

Устройство для диагностирования гидропривода работает следующим образом.

Перед тарированием эталонного гидропривода 1 при различных нагрузках в качестве ориентировочной характеристики гидронасоса определяют максимальное давление в напорной магистрали 13 при заданной частоте оборотов гидронасоса 28. При этом запирают вход 34 и выход 36 первого запор- но-распределительного блока 15, входы 38 и 40 и выходы 39 и 41 второго за- порно-распределительного блока 16. При пуске гидронасоса 28 эталонного гидропривода 1 и включении распределительного устройства 29 рабочая жидкость из емкости 27 через вход 35 и выход 37 по гидролинии 24 подается через обра з ный клапан 57 в напорную гкдролинию 13 при закрытом дроссельном устройстве 30. Частоту вращения вала гидронасоса 28 контролируют по датчику 33 частоты вращения а изменение давления - по датчику 12, установленному во вспомогательной гидролинии 18. При достижении максимального давления в напорной гидролйнии 13 рабочая жидкость через переливной клапан 59 гидролинии 26 слива поступает в емкость 27. Гидронасос 8 отключают.

Для эталонного гидропривода при тарировании в процессе рабочего цикла нагружения полностью открывают дроссельное устройство 30, сообща- , ют вход 35 и выход 37 первого запор- но-распределительного блока 15 при

Q

5 0

5

0

5

0

45

50

55

8

перекрытых входе 34 и выходе 36, перекрывают вход 38 и выход 39 второго запорно-распределительного блока 16, сообщают вход 42 и выход 44 третьего запорно-распределительного блока 17, подключая к напорной гидролинии 13 эталонного гидропривода 1 систему 14 автоматического контроля параметров. При пуске гидронасоса 28 и включении распределительного устройства 29 рабочая жидкость из емкости 27 через вход 35 и выход 37 первого запорно-распределительного блока 15 поступает по гидролинии 24 в гидронасос 28, далее в распределительное устройство 29 и затем через дроссельное устройство 30 и гидролинию 25 в исполнительный, гидроцилиндр 32, шток 60 которого начинает перемещаться вместе с тарированным грузом 62. Изменение давления в гидроцилиндре 32 контролируют по датчику 31 давления дроссельного устройства 30, а также с помощью автоматической системы 14 контроля по сигналу от датчика 45 давления рабочей cpeдыj поступившей на его вход 46 из вспомогательной гидролинии 18, сигнал поступает последовательно на реле 47 пуска, блок 48 пуска, а затем - к управляющему блоку 49 запрета, куда также поступает сигнал с генератора 52 меток, который, преобразуясь лее в преобразователе 50, поступает на индикатор 51, где фиксируется в виде диаграммы. При этом сигнал с датчика 20 перемещения, подключенного к штоку 60 через входной канал 55 гидроцилиндра 32, поступает реле 53 на управляющий блок 49 запрета в момент, когда шток 60 вместе с грузом 62 переместится на максимальное расстояние по высоте. По количеству импульсов от генератора 52 меток, поступивших на индикатор 51 за период времени 1,, с момента открытия

до момента закрытия блока 49 запрета, что соответствует точкам Б и А ц на фиг. 1, судят об изменении давления в гидроприводе 1 за рабочий цикл. Интервал времени 1э7является критерием его технического состояния. После выключения .распределительного устройства 9 снижается давление в напорной гидролинии 13 гидронасоса 28, рабочая жидкость через переливной клапан 59 по гидролинии 26 под действием груза. 62 сливается в емкость 27, шток 60

915

исполнительного гидроцилиндра 32 перемещается в обратном направлении.

После этого протарированный эталонный гидропривод 1 подключают к диагностируемому гидроприводу 2. Предварительно для гидронасоса 8 аналогично гидронасосу 28 эталонного гиропривода 1 определяют максимальное давление, развиваемое им. При этом перекрывают вход 35 и выход 37, открывают вход 34 и выход 36 первого запорно-распределительного блока 15, и рабочая жидкость из емкости 7 при пуске гидронасоса 8 и включении распределительного устройства 9 поступает в напорную гидролинию А через обратный клапан 56 при закрытом дроссельном устройстве 22. По датчикам давления 11 и частоты вращения вала 19 контролируют параметры испытания гидронасоса 8, Частоту вращения вала гидронасоса 8 задают такую же, что и при испытаниях эталонного гидронасоса 28. Слив рабочей жидкое- ти осуществляют через переливной клапан 58 по гидролинии 6 слива в емкость 7 после достижения максимального давления в напорной гидролинии 4.

При диагностировании гидропривода 2 в процессе рабочего цикла нагруже- ния полностью открывают дроссельное устройство 22, сообщают вход ЗА и выход 36 при перекрытых входе 35 и выходе 37 первого запорно-распреде- лительного блока 15, перекрывают вход 40 и выход 41 второго запорно- распределительного блока 16, сообщают вход 43 и выход 44 третьего запорно-распределительного блока 17.

При включении гидронасоса 8, распределительного устройства 9 рабочая жидкость поступает в исполнительный гидроцилиндр 10, давление в котором контролируют по датчику 23 давления, при этом рабочая жидкость по вспомогательной гидролинии 18 поступает на вход 46 датчика 45 давления автоматической системы 14 контроля, работа которой аналогична ее работе при тарировании эталонного гидроп - вода 1. В результате на индикаторе 51 получают диаграмму измеиения давления в напорной гидролинии 4 диаг- иостируемого гидропривода 2, опреде- ляемую количеством импульсов генератора 52 меток за период времеии с момента открытия до момента закрытия блока 49 запрета по сигналу с

410

датчика 20 перемещения, связанного входным каналом 54 с перемещающимся штоком 21 с тарированным грузом 61. Этот интервал Ijjявляется критерием технического состояния диагностируемого гидропривода 2, который затем сравнивают с интервалом 1 , полученным для эталонного гидропривода 1, Износ диагностируемого гидропривода 2 оценивают по приращению интервала времени 41.

После проведенных измерений и после слива рабочей жидкости в емкость 7 гидропривод 2 переводят в начальное состояние.

Для раздельного диагностирования элементов диагностируемого гидропривода 2 открывают вход 34 и выход 37 при закрытых входе 35 и выходе 36 первого запорно-распределительного блока 15, открывают вход 38 и выход 41 при закрытых входе 40 и выходе 39 второго запорно-распределительного блока 16, сообщают вход 43 и выхо 44 при закрытом входе 42 третьего запорно-распределительного блока 17. Запускают гидронасос 28 эталонного гидропривода 1, включают распределительное устройство 9, открывают дроссельное устройство 22. При этом работа диагностируемого гидропривод 2 происходит аналогично предыдущему но от подачи эталонного гидронасоса 28. .

С помощью автоматической системы 14 измерений получают диаграмму изменения давления (на фиг. 1 не показана), по которой определяют интервал времени 1 который больше, чем разницу dl, что соответствует износу исполнительного гидроцилиндра 10, а разница интервалов времени Ij составляющая 1, соответствует износу диагностируемого гидронасоса 8, т.е.

и -Ьа-Л ; 4i-4i«41i

I n-bi iгде . интервал времени перемещения груза на максимальное расстояние по высоте диагностируемого гидропривода при подаче от гидронасоса эталонного гидропривода; то же, но от подачи гидронаL lcoca диагностируемого гидропривода;

Ч.интервал времени перемещения груза для эталонного гидропривода;

1 - суммарное приращение времени перемещения груза за счет износа всех элементов диагностируемого гидропривода; Л1, - приращение интервала времени перемещения груза за счет износа элементов исполнительного гидроцилиндра диагностируемого гидропривода; 41 - приращение интервала времени

перемещения груза за счет износа элементов гидронасоса.

Для выявления ошибки, возможной при измерениях, характеризующих гидронасос 8, его запускают и с его по- мощью подают рабочую жидкость из ем- кости 27 через запорно-распределитель ные блоки 15 и 16, распределительное устройство 29 и дроссельное устройство 30 в исполнительный гидроцилиндр 25 ния гидропривода, содержащее эталонll9-1

,, ,

где 41, приращение интервала времени перемещения груза за счет износа элементов гидронасоса диагностируемого гидропривода;

интервал времени перемещения груза при подаче от гидронасоса диагностируемого гидропривода Сравнение приращений времени 41i иЛ дает возможность оценить ошибку предыдущих экспериментов.

Формула изобретения

тем, что, с целью повьппения достоверности и точности результатов испытаний при нагружении гидропривода эксплуатационными нагрузками, диагностирование гидропривода проводят по диаграммам изменения давления в напорной гидролинии для полного рабочего цикла нагружения, эталонный гидропривод предварительно тарируют в зависимости от нагрузки, в процессе диагностирования сравнивают соответствующие диаграммы изменения давления диагностируемого и -эталонного гидроприводов и по результатам сравнения временных интервалов рабочего цикла судят о техническом состоянии диагностируемого гидропривода, составные элементы которого диагностируют с помощью эталонного гидропривода попеременным подключением обоих гидронасосов каждого гидропривода ,к противоположному гидроприводу.

5

0

З

0 5

ныи гидропривод и связанный с ним диагностируемый гидропривод, состоящий из связанных между собой гидролиниями связи емкости с рабочей жидкостью, гидронасоса, распределительного устройства и исполнительного гидроцнлиндра, систему контроля в виде двух датчиков давления, подключенных к напорным гидролиниям эталонного и диагностируемого гидроприводов, отличающееся тем, что, с целью повышения достоверности и точности диагностирования, устройство снабжено автоматической системой измерения параметров гидропривода, тремя запорно-распределитёль- ными блоками, вспомогательной гидролинией связи напорных гидролиний обоих гидроприводов, а диагностируемый гидропривод снабжен датчиком частоты вращения вала гидронасоса, датчиком перемещения, подключенным к штоку исполнительного гидроцилиндра, дроссельным устройством, снабжен- HijM датчиком контроля давления и установленным между распределительным устройством и исполнительным гидроци- линдром, при этом диагностируемый гидропривод связан с эталонным, выполненным аналогично диагностируемому гидроприводу, посредством трех за- порно-распределительных блоков, причем первый запорно-распределительный блок, два входа которого подключены

Л

...

| Устройство для диагностирования гидропривода | 1982 |

|

SU1178969A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1989-09-07—Публикация

1986-04-21—Подача