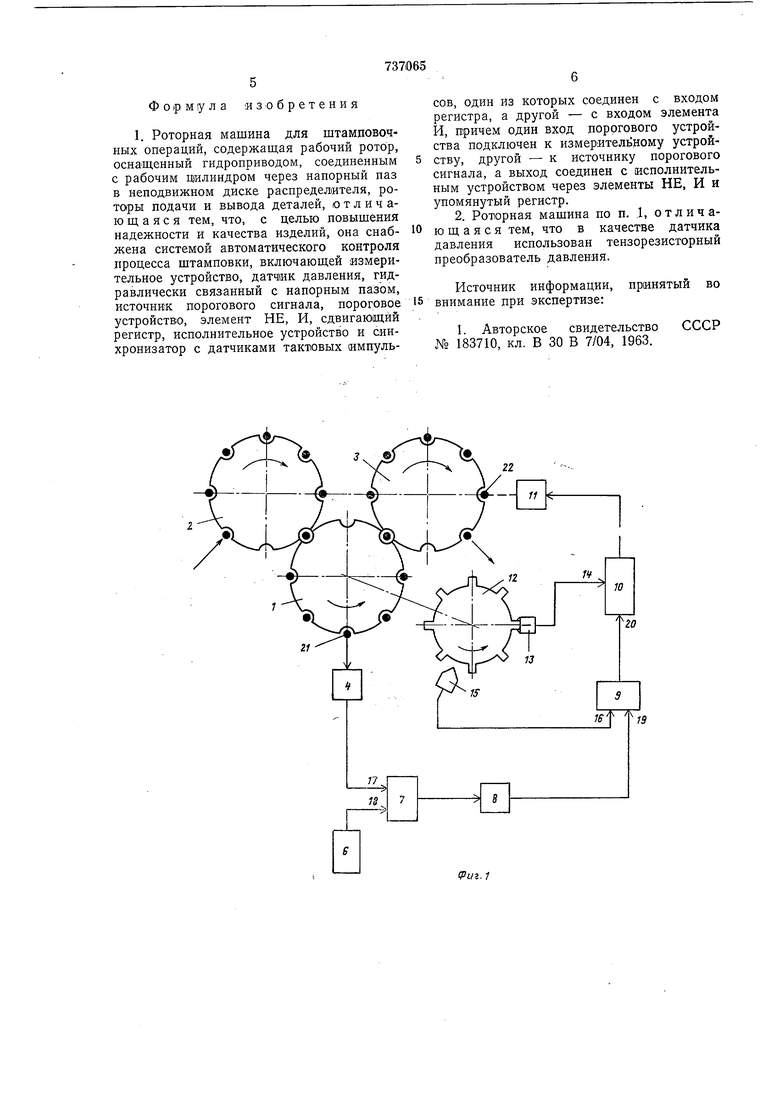

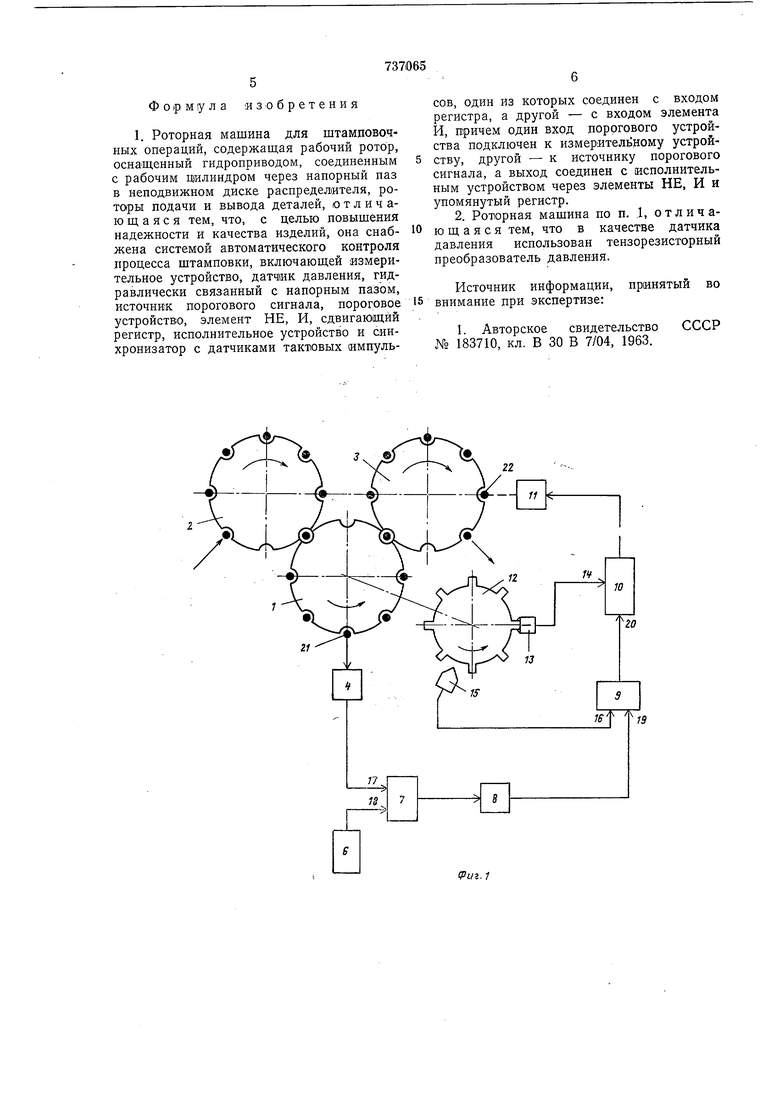

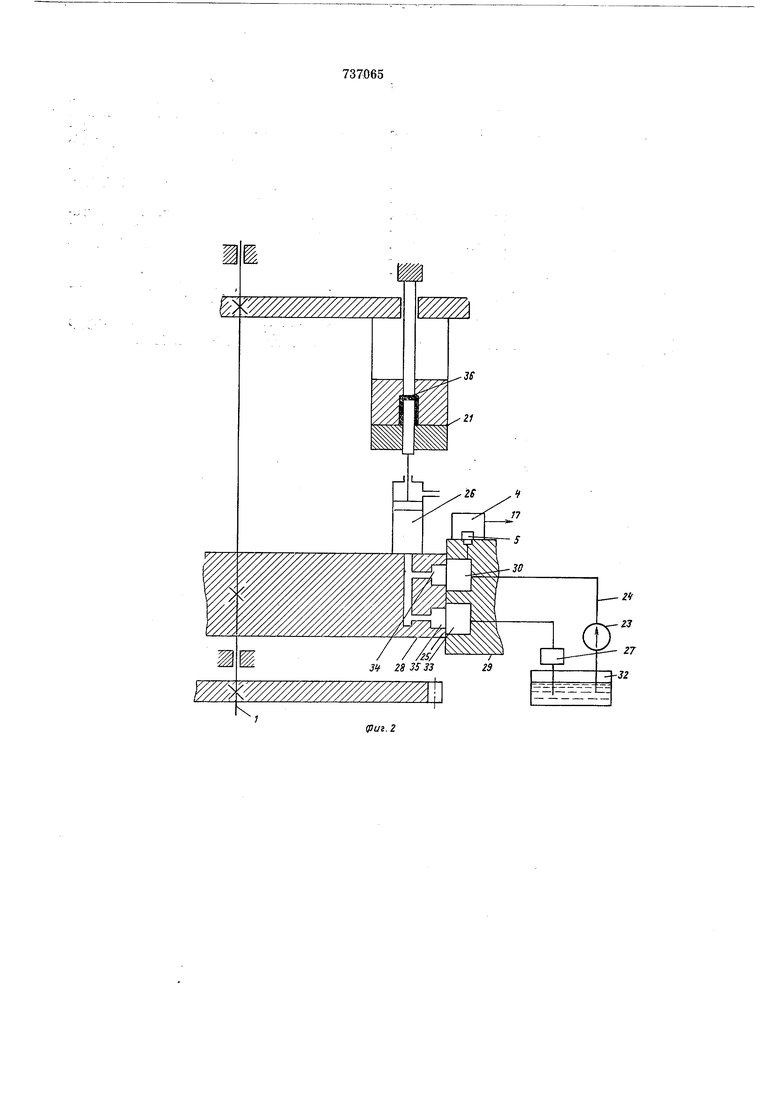

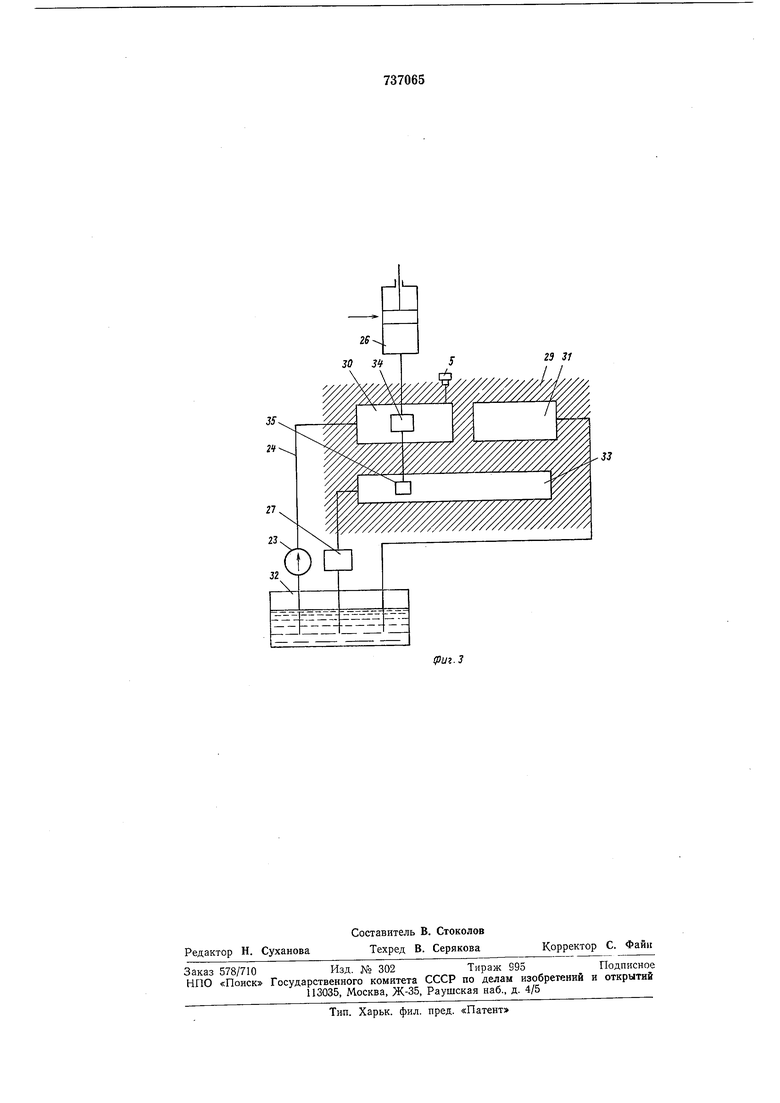

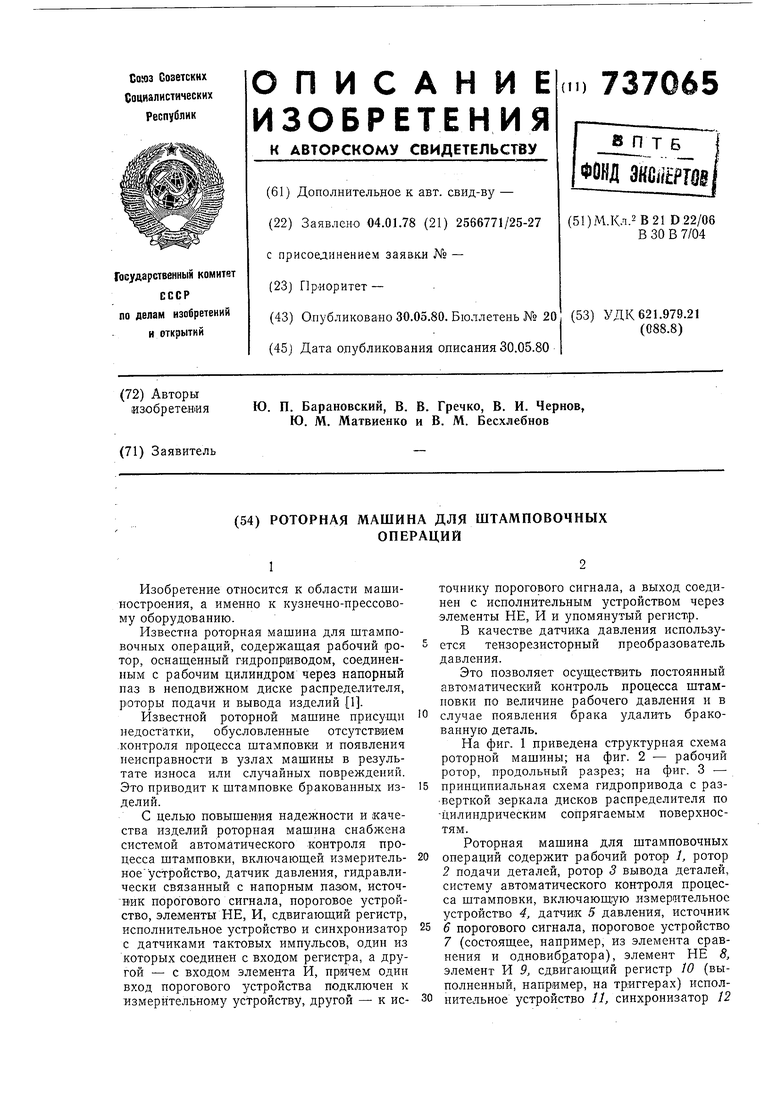

роторного типа, кинематически связанный с рабочим ротором, датчик 13 тактовых импульсов, установленный синфазно по отношению к позициям рабочего я транспортных роторов и соединенный с инверсным (сдвигающим) входом 14 регистра 10, датчик 15 тактовых импульсов, установленный со смещением в пределах одного шага ротора 3 в направлении вращения синхронизатора 12 и связанный с входом 16 элемента И Р. Смещение датчика 15 предусмотрено для повышения надежности работы системы контроля, так как это способствует тому, что сигнал с датчика 15 подается в момент, когда рабочее давление уже достигло своего статического значения. Вход 17 порогового устройства 7 подключен к измерительному устройству 4, вход 18 - к источнику 6 порогового сигнала, а выход через элемент НЕ 8 входом 19элемента И Р и информационным входом 20регистра 10 соединен с исполнительным устройством 11, предназначенным для удаления бракованных деталей. Число разрядов регистра 10 при указанном расположении датчиков 13 и 15 выбрано равным числу шагов ротора от позиции 21 штамповки до позиции 22 удаления бракованных деталей (в описываемой схеме равно восьми). Гидропривод машины содержит насос 23, напорную линию 24, в которую включены распределитель 25, гидроцилиндры 26 ротора / и предохранительный кланан 27. Распределитель 25 выполнен в виде развертки зеркала подвижного 28 и неподвижного 29 дисков. Заштрихованный участок (фиг. 3) соответствует зеркалу неподвижного закрепленного распределительного диска 29. Неподвижный диск 29 содержит напорный питающий паз 30, сообщенный с напорной линией 24, сливной паз 31, соединенный с резервуаром 32, и удлиненный паз 33, к которому подключен предохранительный клапан 27. Подвижной разводной диск 28 снабжен пазами 34, сообщенными с пазами 35 и гидроцилиндрами 26, штоки которых взаимодействуют с деталями 36. С напорным пазом 30 гидравлически связан датчик 5 давления (например, тензорезисторный преобразователь давления, установленный на неподвижном диске 29 распределителя 25 для постоянного автоматического контроля рабочего давления). Автоматический контроль фактического усилия штамповки по пропорциональной ему величине давления в напорной линии и удаление из потока бракованных деталей осуществляется следую-щим образом. На вход 17 порогового устройства 7 поступает контрольный сигнал с выхода ТТ..РГИТТА ЯТ ТТЛГП ТГГ-ТПЛЙЛТПО id ттотттттт - f 7r.. торого контролирует величину рабочего давления в процессе штамповки детали. Величина напряжения контрольного сигнала пропорциональна давлению в напорном пазу 30. На вход 18 устройства 7 от источника 6 постоянно подан запирающий пороговый сигнал, уровень напряжения которого соответствует величине допустимого давления в пазу 30 (с некоторым запасом, при котором еще штампуются годнью детали). В нормальном режиме работы, когда штампуются годные детали, величина напряжения контрольного сигнала превышает уровень напряжения порогового сигнала, а на выходе устройства .7 каждый раз появляется импульс (с некоторой задержкой на исчезновение в пределах интервала времени, соответствующего шагу ротора). На выходе элемента НЕ 8 в этом случае будет «нулевой сигнал. При возникновении неисправности в гидроприводе в момент возмущения давление в напорном пазу 30 резко падает. На выходе устройства 4, а следовательно, и на входе 17 при этом появится импульс, амплитуда которого недостаточна для того, чтобы превысить величину порогового напряжевня на ,входе 18, а на выходе устройства 7 сигнал не появится. Это приведет к появлению единичного сигнала на выходе элемента НЕ 8, поступающего на вход 19 элемента И Я и будет свидетельствовать о наличии брака. Так как на входе 18 пороговое напряжение присутствует постоянно, то на выходе элемента НЕ 8 единичный сигнал будет присутствовать в течение времени, соответствующего шагу ротора. Через время, соответствующее смещению датчика 15, на вход 16 поступит единичный тактовый импульс от синхронизатора 12. При этом на информационный (записывающий) вход 20 регистра 10 будет подан единичный сигнал. В дальнейшем тактовые импульсы датчика 13, поступающие на вход М регистра 10, известным образом сдвигают «единицу в регистре 10 в сторону высших разрядов. В момент прихода бракованной детали на позицию 22 на регистр 10 по входу 14 поступит восьмой тактовый импульс, который вызовет переполнение регистра и на его выходе появится единичный сигнал, воздействующий на исполнительное устройство 11. При этом бракованная деталь 36 будет удалена из потока. Экономический эффект от использования роторной маниины для щтамповочных операций обуславливается повыщением качества штампуемых изделий путем постоянного контроля усилия штамповки и автоматического удаления бракованных издеттттЛ

Формула ;изОбретения

1. Роторная машина для штамповочных операций, содержащая рабочий ротор, оснащенный гидроприводом, соединенным с рабочим цилиндром через напорный паз в неподвижном диске распределителя, роторы подачи и вывода деталей, отличающаяся тем, что, с целью повышения надежности и качества изделий, она снабжена системой автоматического контроля процесса щтамповки, включающей измерительное устройство, датч1ик давления, гидравлически связанный с напорным пазом, источник порогового сигнала, пороговое устройство, элемент НЕ, И, сдвигающий регистр, исполнительное устройство и синхронизатор с датчиками тактовых импульсов, один из которых соединен с входом регистра, а другой - с входом элемента И, П ричем один вход порогового устройства подключен к измерительному устройству, другой - к источнику порогового сигнала, а выход соединен с исполнительным устройством через элементы НЕ, И и упомянутый регистр.

2. Роторная машина по п. .1, отличающаяся тем, что в качестве датчика давления использован тензорезисторный преобразователь давления.

Источник информации, принятый во 15 внимание при экспертизе:

СССР

1. Авторское свидетельство № 183710, кл. В 30 В 7/04, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностирования гидроприводов | 1977 |

|

SU734431A1 |

| Устройство для контроля размеров изделий | 1976 |

|

SU620983A1 |

| Роторная линия для изготовления полых изделий | 1977 |

|

SU733793A1 |

| Устройство для управления листо-фОРМОВОчНОй МАшиНОй | 1979 |

|

SU808292A1 |

| Роторная машина | 1979 |

|

SU842003A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Система смазки рабочего ротора роторной машины | 1980 |

|

SU937229A1 |

| Оптоэлектронный автосортировщик | 1983 |

|

SU1106554A1 |

| Устройство для измерения параметров опорного прыжка | 1979 |

|

SU1140802A1 |

| Устройство для сигнализации с индикацией местоположения аварийного объекта | 1982 |

|

SU1121689A1 |

25 31

-33

Авторы

Даты

1980-05-30—Публикация

1978-01-04—Подача