1

Изобретение относится к области машиностроения и может быть использовано во всех отраслях хозяйства для разъемных соединений деталей, узлов различных конструкций и механизмов. Наиболее удобное применение егов конструкциях, подвергаемых многократным процессам сборки и разборки, например, в макетных конструкциях.

Известно устройство для быстроразъемного соединения, содержащее шпильку, на одном конце которой, в пазу, установлен подпружиненный стопор, а на другом - кольцо, при этом на соединяемой детали, контактирующей со стопором, эксцентрично отверстию выполнено углубление l.

Подобные устройства имеют ряд недостатков. К ним относится необходимость специальной доработки одной из соединяемых деталей под углубление и, как следствие, малая универсальность применения, новозмол :ность использования для соединения тонкостенных деталей,

имеющих сложные и закрытые внутренние объемы.

Известна шпилька для быстрс азъемного соединения, содержащая корпус, выполненный с захватом дугообразной формы, буртиком, прорезью и проточкой, в котором с помощью стопс ной шайбы установлены подпружиненный толкатель с фиксатором, выходящим из прорези корпуса 2. Однако и для этой шпиль10ки характерны недостатки. К ним относится значительная сложность конструкции, определяемая большим количеством конструктивных элементов, не технологичных в изготовлении и взаимосвязи.

15 Кроме того, шпилька не выдерживает поперечные нагрузки.

Целью изобретения является повышение надежности шпильки.

Указанная цель достигается тем, что

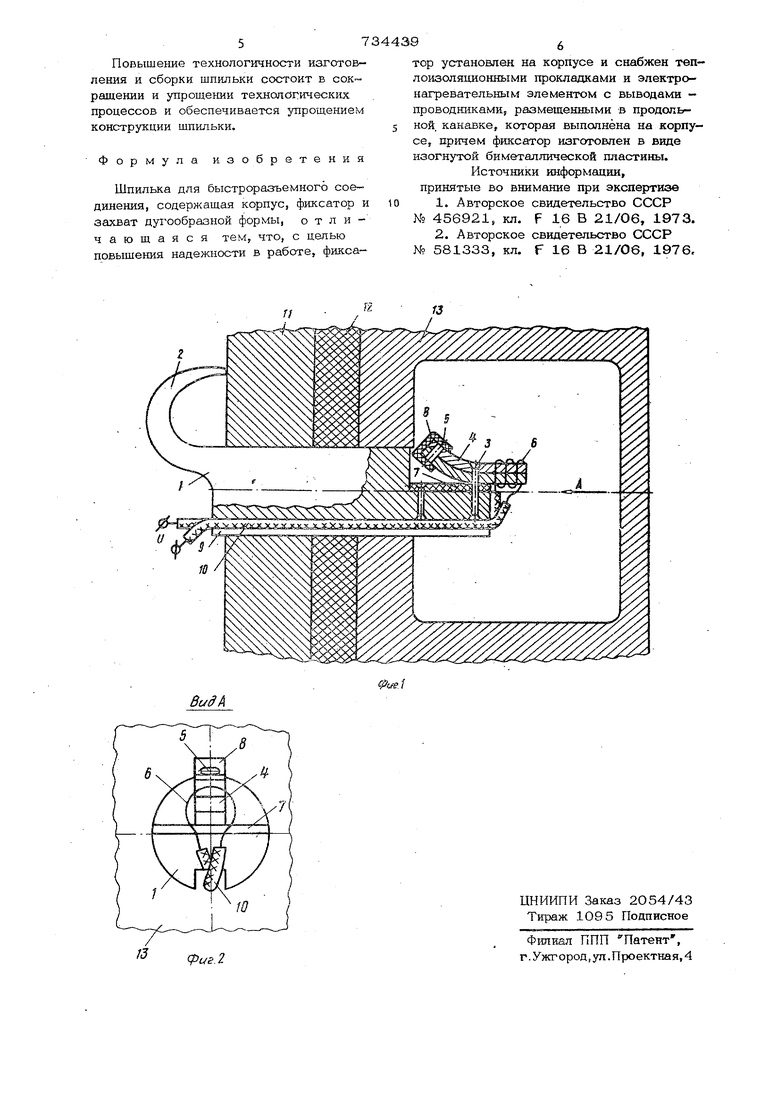

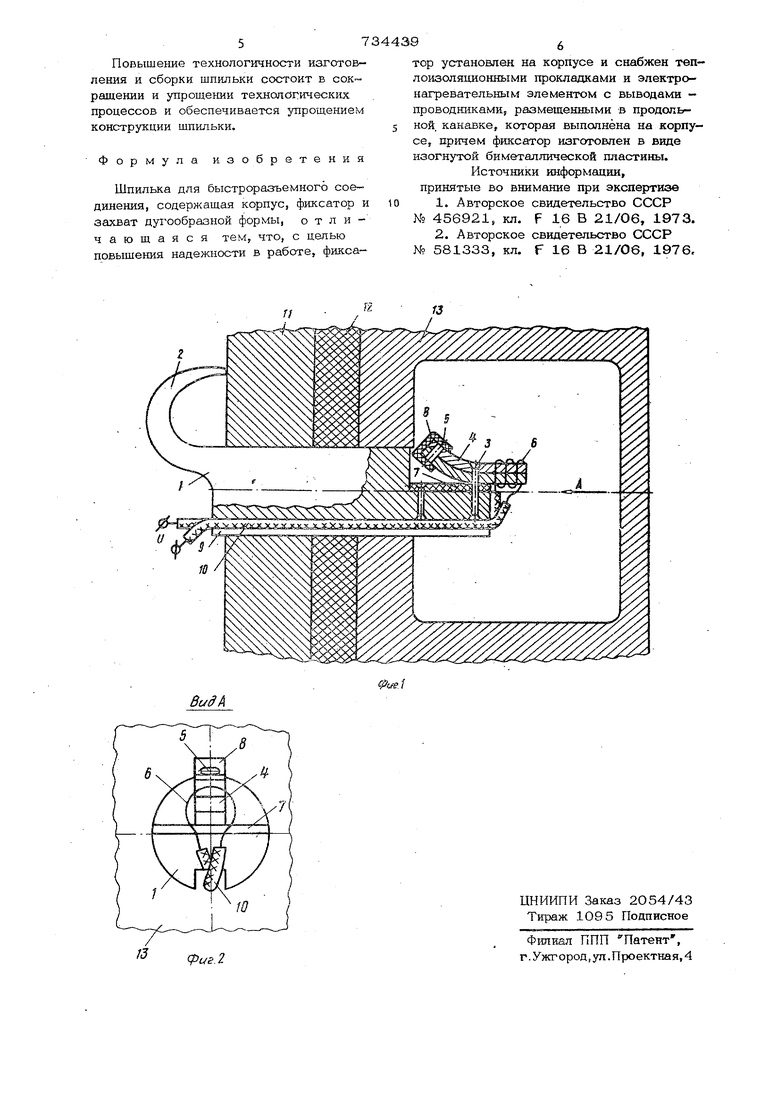

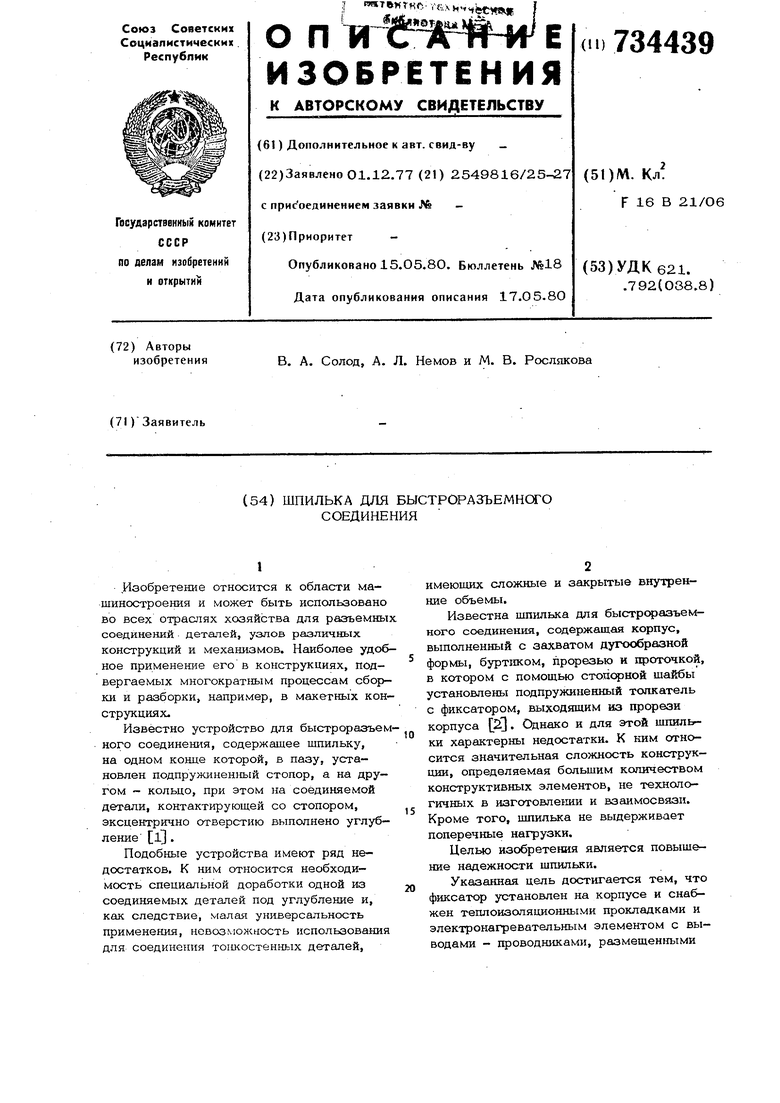

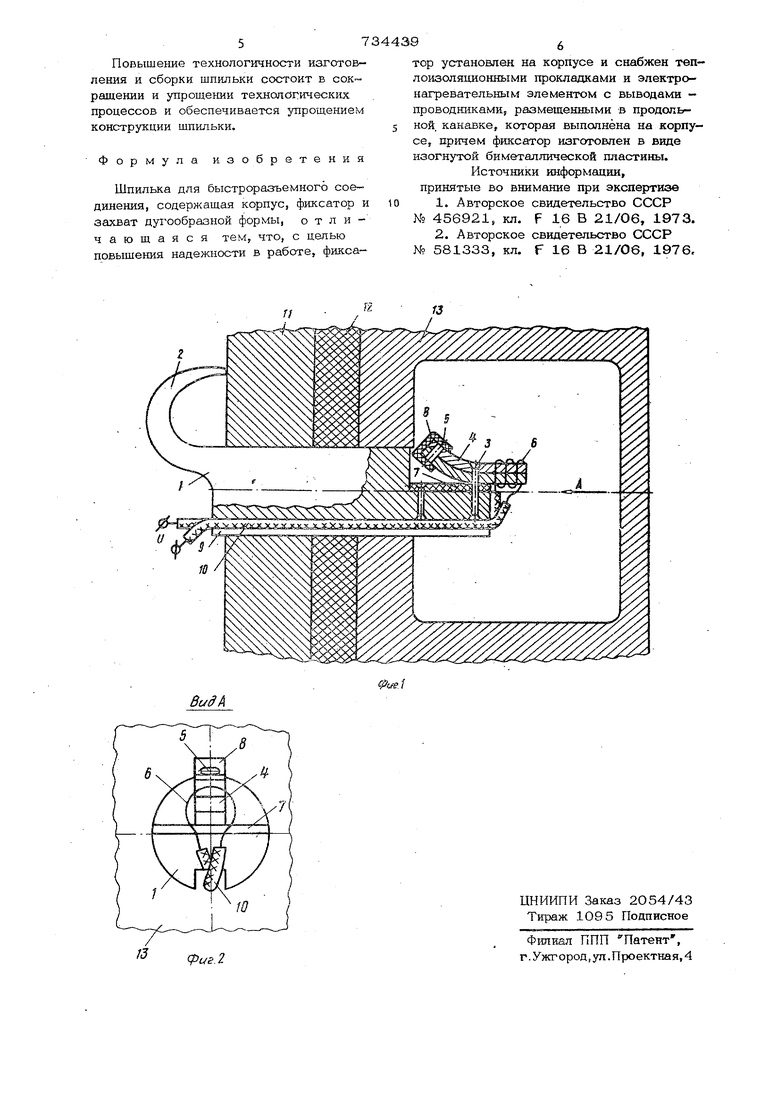

20 фиксатор установлен на корпусе и снабжен теплоизоляционными прокладками и электронагревательным элементом с выводами - проводниками, размещенными В продольной ка 1авке, которая выполнена, на корпусе, причем фиксатор изготов лен в виде изогнутой биметаллической пластины. На фиг. 1 представлена предлагаемая шпилька; на фиг. 2 - то же, вид А на фиг. 1. Шпилька для быстроразъемного соеди нения содержит цельнометаллический корпус 1, на одном конце которого выполнен захват 2 дугообразной, формы, а на другом, например, с помощью заклеп 3 закреплен фиксатор 4. Фиксатор вы-, полнев в виде изогнутой биметаллической пластины, состоящей из двух имеющ разные коэффициенты температурного расщирения, металлических полос, скрепленных между собой заклепками 3 и 5. Изгиб биметаллической пластины направлен в сторону полосы, выполненной из металла с большим коэффициентом .температурного расширения. Фиксатор 4 снабжен электронагревательным элементом 6, выполненным, например, в виде манганиновой спирали, и прокладками 7 и 8, выполненными из теплоизоляционного материалеи На корпусе 1 выполне на-продольная канавка 9, в которую уло жены и зафиксированы выводы-проводник 10,соединенные с электронагревательным элементом 6. Шпилька помещена в совмещенные отверстия соединяемых деталей 11, 12, 13. Работает шпилька следующим образо Ее исходное состояние (до установки ее в отверстие соединяемых деталей 11,12, 13) аналогично состоянию после прохода ее через отверстия соеди няемых деталей 11, 12, 13. В исходном состоянии шпильки фиксатор 4 имее изгиб вверх и выходит за пределы диаметра корпуса 1. Для соединения деталей 11, 12, 13 шпильку вводят в отверстие, полученное при совмещении соединяемых детале тем концом, на котором закреплен фиксатор 4. При этом изогнутый фиксатор 4 поджимается и. входит в пределы диаметра корпуса 1. При выходе кошда шпильки с противоположной стороны отверстия в соединяемых деталях фиксатор 4 возвращается в исходное состояние, выходя за пределы величины диаметра корпуса 1 и фиксируя шпильку В результате продольное перемещение деталей ограничено с одной стороны кон цом шпильки с захватом 2 дугообразной формы, а с другой - фиксатором 4. Поперечному перемещению деталей препятствует цельнометаллический корпус 1шпильки. Для изъятия шпильки из отверстия соединяемых деталей выходящие из продольной канавки 9 со стороны захвата 2выводы-проводники 10 подключакэт к источншсу напряжения. По образованной цепи идет электрический ток, вызывая нагрев манганиновой спирали электронагревательного элемента. В результате происходит нагрев биметаллической пластины фиксатора 4. При этом на участке мелоду заклепками 3 и 5 биметаллическая пластина фиксатора 4 изгибается в сторону полосы, выполненной из металла с меньшим коэффициентом температурного расширения. Направление этого изгиба противоположно направлению изгиба фиксатора 4 в холодном состоянии. В результате фиксатор 4 выпрямляется и входит в пределы величины диаметра корпуса 1, обеспечивая тем самым изъятие шпильки из отверстия деталей 11, 12, 13, которое производится при помощи захвата 2. ; Теплоизоляционные прокладки 7 и 8, исключая теплопередачу между фиксатором 4 и корпусом 1, а также фиксатором 4 и деталями 11, 12 и 13, обеспечивают локальность нагрева фиксатора 4. Подключение источника питания к выводам - проводникам 1О необходимо только в момент изъятия шпильки из отверстиядеталей 11-13. При отключении питания фиксатор 4 остывает и возвращается в исходное (изогнутое) состояние. Для повышения эффективности- работы фиксатора 4 в качестве материеьлов для полос выбираются материалы, имеющие наибольшее различие в коэффициентах температурного расширения, а в качестве материала для спирали электронагревательного элемента 6 - материалы, способные к быстрому нагреву при небольшой величине подводимого тока. Положительный эффект предлагаемого устройства заключается в том, что новая шпилька для быстроразъемного соединения проста по конструкции, высоко надежна, технологична при изготовлении и сборке. Положительный эффект достигается применением в шпилБке новой конструкции фиксатора, выполненного в виде изогнутой биметаллической пластины, снабженной электронагревательным элементом и теплоизоляционными прокладками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпилька для быстроразъемных соединений | 1976 |

|

SU581333A1 |

| Шпилька для быстроразъемных соединений | 1974 |

|

SU525813A2 |

| Устройство для измерения температуры | 1990 |

|

SU1781559A1 |

| Шпилька для быстроразъемных соеди-НЕНий | 1979 |

|

SU842252A1 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

| СПОСОБ ВЫПОЛНЕНИЯ СТЫКА ТРУБОПРОВОДОВ В ПОЛИМЕРНОЙ ОБОЛОЧКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2282781C2 |

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2022 |

|

RU2786560C1 |

| ЭЛЕКТРОНАГРЕВАЕМЫЙ СОСУД ДЛЯ КИПЯЧЕНИЯ ВОДЫ | 1994 |

|

RU2138136C1 |

| Устройство для измерения температуры детали | 2023 |

|

RU2809670C1 |

| Электронагреватель текучей среды | 1988 |

|

SU1559435A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-01—Подача