Изобретение относится к цветной металлургии, а именно к устройствам для транспортировки расплавленных металлов в литейном производстве, в частности расплавленного алюминия и его сплавов, и может быть использовано для металлотрактов, камер дегазации, камер фильтрации и в конструкциях литейных машин, которые включают в себя как прямолинейные, так и такие участки, как повороты, тройники, короткие линии и другие участки.

Известен сосуд для размещения расплавленного металла, выполненный в форме металлоразливочного желоба для передачи расплавленного металла с входа на одном торце на выход на другом торце (RU, патент №2549801, B22D 41/00, F27D 1/18, Опубл. 27.04.2015, Бюл. №12). Сосуд содержит разливочный желоб для металла, имеющий канал, создающий внутренний объем для содержания и передачи расплавленного металла с одного конца конструкции на другой. Желоб может быть составлен из одной или более желобчатых секций, соединенных торцами. Он изготавливается из подходящего огнеупорного материала, устойчивого к воздействию расплавленного металла. Функционально такая конструкция с одного конца присоединяется к источнику расплавленного металла, например, к литейному лотку металлоплавильной печи, а с другой стороны - к удаленному месту приемки расплавленного металла, например, к литейному столу или к литейной форме. Конструкция может быть сделана любой длины, в зависимости от расстояния, которое требуется покрыть. Желоб находится внутри металлического кожуха, называемого корпусом, и обычно для снижения теплоотдачи желоба и остужения кожуха между ними прокладывается изолирующий огнеупорный материал. Металлический кожух может удерживаться в П-образных металлических ребрах или ложементах, расположенных на некотором расстоянии по длине и поднимающих кожух над полом или другой опорой. Канал по всей своей длине имеет открытый верх, который закрывается подвижной крышкой, которая имеет наружный металлический остов и внутренний слой изоляционного материала. Крышка имеет выступающую вверх наружную ручку, образующую ручной захват крышки вблизи одного ее края или другие захваты для открывания крышки. Крышка имеет днище, которое при закрытой крышке обращено непосредственно к содержимому желоба и, соответственно, может нагреваться до повышенной температуры за счет близости расплавленного металла, содержащегося в желобе. Днище оснащается нагревателем или нагревателями желоба и нагреваться дополнительно работой такого нагревателя или таких нагревателей. Нагреватель содержит многочисленные удлиненные теплоэлектронагреватели для прямого излучения тепла в канал конструкции. Нагреватели могут быть электрическими или же работать на сжигаемом газообразном или жидком топливе. Крышка шарнирно прикреплена системой четырех удлиненных рычагов к прямостоящей боковине металлического кожуха, которая противоположна лицевой стороне конструкции, перед которой стоит оператор, открывающий или закрывающий крышку.

Недостатком данного устройства является то, что конструкция крышки с нагревателем или нагревателями, содержащими многочисленные удлиненные теплоэлектронагреватели для прямого излучения тепла в канал конструкции, имеет прямоугольную форму и может быть установлена только на прямых участках желобов. Это приводит к конструктивной невозможности установки крышки на таких участках желоба, как повороты, тройники, короткие линии и другие участки желоба, а значит к невозможности обеспечения обогрева канала на этих участках.

Кроме того, недостатком данного устройства является хрупкость и ненадежность многочисленных удлиненных теплоэлектронагревателей для прямого излучения тепла в канал конструкции, в частности из-за попадания на них расплавленного металла.

К недостаткам следует также отнести снижение эффективности нагрева за счет теплового воздействия нагревателей друг на друга.

Известен нагреваемый желоб для расплавленного алюминия, содержащий наружный корпус, образованный днищем и двумя боковыми стенками, изолирующий слой, заполняющий наружный корпус вдоль днища и боковых стенок, огнеупорный канал для транспортировки расплавленного металла, расположенный внутри изоляционного слоя, и электрические нагревательные элементы, расположенные в выполненных в боковых стенках огнеупорного канала вертикальных, размещенных на расстоянии друг от друга отверстиях, причем электрические нагревательные элементы расположены в огнеупорных трубках, установленных в указанные вертикальные отверстия (US, патент №6444165, С21В 7/14, Опубл. 03.09.2002 г.).

Недостатком данного нагреваемого желоба для расплавленного алюминия является то, что электрические нагревательные элементы располагаются непосредственно внутри конструкции огнеупорного канала для транспортировки расплавленного металла. Поскольку электрические нагревательные элементы расположены на расстоянии друг от друга, то неизбежна неравномерность нагрева огнеупорной части по объему. Неодинаковый нагрев приводит к возникновению участков локального теплового расширения, что способствует разрушению материала огнеупорного канала и снижает срок его службы. Так, при возникновении трещин в боковых стенках огнеупорного канала, расплавленный металл имеет возможность взаимодействовать с электрическими нагревательными элементами и выводить их из строя. Также предложенная конструкция установки нагревателей увеличивает толщину стенок огнеупорного канала, усложняет его конструкцию, что повышает трудоемкость и снижает технологичность его изготовления. Вследствие увеличения объема огнеупорного канала повышается его теплоемкость и тепловая инерция, что приводит к необходимости использования избыточных мощностей, закладываемых на нагрев. Увеличение толщины стенок огнеупорного канала из-за установки в них электрических нагревательных элементов приводит к увеличению габаритов участков желоба с использованием электрических нагревательных элементов по сравнению с другими его участками. Также такая конструкция нагреваемого желоба для расплавленного алюминия с вертикально установленными в боковых стенках огнеупорного канала электрическими нагревательными элементами предполагает возможность использования такого желоба только на прямых участках, что приводит к конструктивной невозможности использования таких желобов на таких участках, как повороты, тройники, короткие линии и другие участки, а значит к невозможности обеспечения обогрева огнеупорного канала на этих участках.

Известно устройство для транспортировки расплавленного металла, содержащее наружный корпус, образованный днищем и двумя боковыми стенками, изолирующий слой, частично заполняющий наружный корпус, огнеупорный канал для транспортировки расплавленного металла, расположенный внутри изоляционного слоя и нагревательные элементы, расположенные внутри изолирующего слоя по обеим сторонам внешних боковых стенок огнеупорного канала и контактирующие с ним (US, патент №9095896, B22D 41/01, B22D 41/02, Опубл. 04.08.2015 г.). Нагревательные элементы выполнены в виде жестких пластин прямоугольной формы. Для защиты нагревательных элементов от расплавленного металла в случае его возможного проникновения по внешней поверхности боковых стенок и днища огнеупорного канала может быть выполнено ограждение, состоящее из неокисляющегося металлического листа, композитной керамики или стеклоткани, поры которой загерметизированы керамической суспензией, или такое ограждение может быть отлито непосредственно в теле огнеупорного канала внутри его боковых стенок и днища. Внешняя поверхность боковых стенок огнеупорного канала, контактирующая с нагревательными элементами, может быть выполнена волнистой с чередованием волнистых и плоских поверхностей, что максимально увеличивает площадь поверхности, подвергаемой воздействию нагревательных элементов, что предполагает повышение эффективности теплопередачи от нагревательных элементов к огнеупорному каналу, не ослабляя при этом его стороны, а также обеспечивая стабильную поверхность для панелей нагревательных элементов, на которую они могут опираться, не вызывая повреждений.

Недостатком данного устройства для транспортировки расплавленного металла является то, что нагревательный элемент непосредственно контактирует с телом огнеупорного канала, что приводит к неодинаковому нагреву конструкции и к возникновению участков локального теплового расширения, что способствует разрушению материала огнеупорного канала и снижает срок его службы. Особенно явно данный недостаток выражается в случае исполнения поверхности боковых стенок огнеупорного канала с чередованием волнистых и плоских поверхностей, что подразумевает непосредственный нагрев огнеупорного канала в углублениях, образованных волнистыми поверхностями. Расположение зон нагрева на расстоянии друг от друга и наличие плоских участков поверхности между волнистыми участками приводит к неизбежной неравномерности нагрева огнеупорной части по объему. При использовании же ограждения, выполненного по внешней поверхности боковых стенок и днища огнеупорного канала, жесткость нагревательных элементов не позволяет достигнуть качественного теплового контакта по плоскости нагрева внешней боковой стенки огнеупорного канала, вследствие погрешности прилегания по геометрии поверхности контакта, которая к тому же увеличивается при изменении геометрии элементов конструкции вследствие тепловых деформаций, возникающих при нагреве. Некачественный тепловой контакт снижает эффективность нагрева, что приводит к необходимости использования избыточных мощностей.

При возникновении трещин в боковых стенках огнеупорного канала, расплавленный металл имеет возможность взаимодействия с нагревательными элементами, что может привести к выходу их из строя, а, следовательно, к необходимости их полной замены. При использовании же ограждения, выполненного по внешней поверхности боковых стенок и днища огнеупорного канала, или ограждения, отлитого непосредственно в теле огнеупорного канала внутри его боковых стенок и днища, в случае возникновения трещин в боковых стенках огнеупорного канала, расплавленный металл, взаимодействуя с материалом ограждения, может привести к его разрушению, что в свою очередь потребует последующей замены как ограждения, так и огнеупорного канала в целом.

К недостаткам также следует отнести то, что прямоугольная форма нагревательных элементов подразумевает возможность их установки только на прямых участках желобов, что приводит к конструктивной невозможности их установки на таких участках, как повороты, тройники, короткие линии и другие участки, а значит к невозможности обеспечения обогрева огнеупорного канала на этих участках.

Известна система нагрева устройства для обработки расплавленного металла, состоящая из наружного корпуса, образованного нижней стенкой и двумя боковыми стенками, внутри которого располагается огнеупорный канал для транспортировки расплавленного металла, таким образом, что содержащиеся в конструкции нагревательные элементы и изолирующие слои расположены между огнеупорным каналом и стенками наружного корпуса (US, патент №9781776, B22D 35/04, C21D 1/10, Н05В 6/18, Н05В 6/20, Н05В 6/36, Опубл. 03.10.2017 г.). Каждый нагревательный элемент выполнен в виде жесткой пластины прямоугольной формы и состоит из корпуса с расположенными поперек и на расстоянии друг от друга выемками, в которых установлены нагревательные спирали, при этом с внешней стороны спиралей корпус нагревательного элемента закрыт защитной оболочкой. Нагревательные элементы располагаются по обеим сторонам от огнеупорного канала, таким образом, что защитные оболочки, закрывающие спирали нагревательного элемента, контактируют с внешними боковыми стенками огнеупорного канала.

Недостатком данной системы нагрева устройства для обработки расплавленного металла является то, что конструкция нагревательных элементов является жесткой и не позволяет достигнуть качественного теплового контакта по плоскости нагрева внешней боковой стенки огнеупорного канала, вследствие погрешности прилегания по геометрии поверхности контакта, которая к тому же увеличивается при изменении геометрии элементов конструкции вследствие тепловых деформаций, возникающих при нагреве. Неравномерность прилегания нагревательного элемента с телом канала приводит к неодинаковому нагреву конструкции и к возникновению участков локального теплового расширения, что способствует разрушению материала огнеупорного канала и снижает срок его службы. Также, конструкция нагревательного элемента является конструктивно сложной, состоящий из множества элементов, что приводит к ее низкой эксплуатационной надежности, вследствие разной величины коэффициентов теплового расширения материала нагревательной спирали, корпуса и защитной оболочки. Прямоугольная форма нагревательных элементов подразумевает возможность их установки только на прямых участках желобов, что приводит к конструктивной невозможности их установки на таких участках, как повороты, тройники, короткие линии и другие участки, а значит к невозможности обеспечения обогрева огнеупорного канала на этих участках.

Наиболее близким к заявленному является желоб для транспортировки расплавленного металла, содержащий наружный корпус, образованный нижней стенкой и двумя боковыми стенками, изолирующий слой, заполняющий наружный корпус, проводящее огнеупорное тело желоба для транспортировки расплавленного металла, вставленное в изолирующий слой, и нагревательные элементы, расположенные в изолирующем слое вдоль боковых сторон огнеупорного тела желоба рядом с ним, но на некотором расстоянии от него, так, что между каждым из нагревательных элементов и телом желоба имеется воздушный зазор (RU, патент №2358831, B22D 35/04, Опубл. 20.06.2009, Бюл. №17). Ширина воздушного зазора составляет по меньшей мере 0,5 см, предпочтительно по меньшей мере 1,0 см. Благодаря воздушному зазору осуществляется радиационный теплообмен между нагревательными элементами и телом желоба. Нагревательные элементы представляют собой обычные радиационные нагревательные элементы, производимые, например, фирмой Watlow. Желоб может дополнительно содержать защитное средство (барьер) от проникновения металла, который может быть изготовлен из металлического сплава или неметалла, или металла и установлен на наружной поверхности тела желоба рядом с нагревательным элементом на расстоянии, равном ширине воздушного зазора. Барьер от проникновения металла должен быть термостабильным, не смачиваемым алюминием и должен быть эффективным для прохождения тепловой радиации и не приводить к потерям тепла. Для этой цели эффективной является сетка с размерами пор 0,5 мм на 0,5 мм. Наружный корпус может быть изготовлен из стали или другого подходящего материала. Тело желоба может быть изготовлено из плотного огнеупора, например, из карбида кремния или графита. Изоляционный слой может состоять из одного типа изоляции или состав изоляции может постепенно изменяться от внутренней к внешней поверхности и состоять из нескольких типов подслоев. Изоляционный слой как правило изготовлен из алюмосиликатного волокнистого или литого огнеупорного материала. Тело желоба удерживается внутри изоляционного слоя с помощью опор, изготовленных из огнеупорного материала, например, из силиката кальция. Для обеспечения доступа к нагревательным элементам, расположенным по боковым сторонам огнеупорного тела желоба, могут быть использованы покрывающие панели из огнеупорного материала. Эти панели могут быть удалены, чтобы можно было демонтировать нагревательный элемент для обслуживания или замены без демонтажа всего желоба.

Прежде всего, недостатком данного желоба для транспортировки расплавленного металла является низкая эффективность нагрева из-за большой толщины огнеупорного слоя и высокие тепловые потери при радиационном нагреве боковых стенок огнеупорного тела желоба. Наличие воздушного зазора между расположенными в изолирующем слое вдоль боковых сторон огнеупорного тела желоба нагревательными элементами и огнеупорным телом желоба снижает эффективность нагрева, так как энергия от каждого нагревательного элемента к огнеупорному телу желоба передается путем излучения, что приводит к необходимости использования избыточных мощностей, закладываемых на нагрев. Такой желоб для транспортировки расплавленного металла характеризуется недостаточной надежностью из-за низкой надежности нагревательных элементов, поскольку в нем использован вышеуказанный способ нагрева расплавленного металла. Так как температура нагревательного элемента должна быть больше, чем температура жидкого металла в желобе, то при длительной работе нагревательный элемент зачастую перегревается и выходит из строя.

Желоб может дополнительно содержать защитное средство (барьер) от проникновения металла, который может быть изготовлен из металлического сплава или неметалла, или металла и установлен на наружной поверхности тела желоба рядом с нагревательным элементом на расстоянии, равном ширине воздушного зазора. Недостатком использования такого защитного средства (барьера) от проникновения металла является то, что защитный барьер установлен на наружной поверхности тела желоба рядом с нагревательным элементом и предотвращает проникновение расплавленного металла только на поверхность нагревательного элемента, обращенную к наружной поверхности тела желоба, при этом не предотвращая возможность взаимодействия расплавленного металла с другими поверхностями нагревательного элемента, что может привести к его преждевременному выходу из строя, а значит снижает надежность конструкции нагревательного элемента желоба.

Недостатком данного желоба также является то, что конструкция такого желоба предполагает использование жестких, имеющих прямоугольную форму нагревательных элементов, представляющих собой обычные радиационные нагревательные элементы и расположенных в изолирующем слое вдоль боковых сторон огнеупорного тела желоба рядом с ним, но на некотором расстоянии от него, так, что между каждым из нагревательных элементов и телом желоба имеется воздушный зазор. Использование и расположение таких нагревательных элементов представляется возможным только на прямых участках, что приводит к конструктивной невозможности их установки на таких участках, как повороты, тройники, короткие линии и другие участки, а значит к невозможности обеспечения обогрева огнеупорного канала на этих участках.

Кроме того, несмотря на наличие покрывающих панелей, расположенных по боковым сторонам огнеупорного тела желоба для доступа к боковым нагревательным элементам, к недостаткам следует отнести низкую ремонтопригодность данного желоба для транспортировки расплавленного металла при выходе нагревательных элементов из строя.

В основу изобретения положена техническая проблема, заключающаяся в создании нагреваемого желоба для транспортировки расплавленных металлов, характеризующегося гибкостью используемых нагревательных элементов, простотой монтажа нагревательных элементов и простотой замены вышедших из строя нагревательных элементов, в том числе без прерывания транспортировки расплавленных металлов, их защищенностью от расплавленных металлов в случае возникновения трещин в огнеупорном канале желоба при обеспечении равномерности распределения и передачи тепла от гибких нагревательных элементов к внешним стенкам огнеупорного канала желоба.

При этом техническим результатом является обеспечение возможности нагрева канала для транспортировки расплавленных металлов как на прямолинейных, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки, а также обеспечение надежности и ремонтопригодности желоба.

Достижение вышеуказанного технического результата обеспечивается тем, что в нагреваемом желобе для транспортировки расплавленных металлов, включающем наружный корпус, образованный нижней стенкой и двумя боковыми стенками, огнеупорный канал для транспортировки расплавленного металла, изолирующий слой, размещенный между огнеупорным каналом и нижней стенкой и между огнеупорным каналом и двумя боковыми стенками наружного корпуса, нагревательные элементы, расположенные вдоль боковых сторон огнеупорного канала, и металлический защитный барьер, каждый нагревательный элемент выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом и металлической прижимной пластиной, при этом защитный барьер размещен между каждым нагревательным элементом и соответствующей внешней боковой стенкой огнеупорного канала с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала, причем каждый нагревательный элемент установлен с возможностью его прижима и прижима защитного барьера к внешней боковой стенке огнеупорного канала посредством по меньшей мере одного прижимного элемента.

Плоский гибкий электронагревательный элемент может быть выполнен из отдельных керамических элементов, механически связанных между собой посредством электрического проводника, размещенного в выполненных в керамических элементах отверстиях и подключаемого к источнику электрического тока.

При этом керамические элементы плоского гибкого электронагревательного элемента могут быть расположены в шахматном порядке.

Изолирующий слой нагревательного элемента может быть выполнен в виде двух слоев теплоизоляционных материалов, отличающихся друг от друга по теплопроводности, при этом теплоизоляционный материал слоя, прилегающего к плоскому гибкому электронагревательному элементу, имеет более высокую теплопроводность.

Плоский гибкий электронагревательный элемент, металлическая прижимная пластина и изолирующий слой нагревательного элемента могут быть соединены между собой посредством крепежных элементов с образованием единого модуля.

Защитный барьер может быть выполнен в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, причем его стенки, закрывающие нижнюю и боковые грани нагревательного элемента, выполнены с компенсаторами.

При этом защитный барьер, выполненный в виде защитного профиля, может быть прикреплен к боковой стенке наружного корпуса посредством разъемных соединений.

При этом между защитным барьером, выполненным в виде защитного профиля, и боковой стенкой наружного корпуса в местах их контактирования может быть размещена герметизирующая огнеупорная теплоизоляционная прокладка.

На поверхность защитного барьера, контактирующую с боковой поверхностью огнеупорного канала, может быть нанесено защитное покрытие.

Прижимной элемент может быть выполнен в виде силового винта, установленного в выполненное в боковой стенке наружного корпуса резьбовое отверстие с возможностью взаимодействия с металлической прижимной пластиной нагревательного элемента.

В каждом нагревательном элементе может быть установлено по меньшей мере одно средство контроля температуры электронагревательного элемента.

Каждый нагревательный элемент сверху может быть закрыт металлической плитой, соединенной с соответствующей боковой стенкой наружного корпуса посредством разъемных соединений, при этом между металлической плитой и верхней гранью нагревательного элемента размещен слой теплоизоляционного материала.

Благодаря выполнению каждого нагревательного элемента в виде по меньшей мере одного плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом и металлической прижимной пластиной, размещению защитного барьера между каждым нагревательным элементом и соответствующей внешней боковой стенкой огнеупорного канала с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала, установке каждого нагревательного элемента с возможностью его прижима и прижима защитного барьера к внешней боковой стенке огнеупорного канала посредством по меньшей мере одного прижимного элемента обеспечивается гибкость используемых нагревательных элементов, простота монтажа нагревательных элементов и простота замены вышедших из строя нагревательных элементов, в том числе без прерывания транспортировки расплавленных металлов, их защищенность от расплавленных металлов в случае возникновения трещин в огнеупорном канале желоба при равномерности распределения и передачи тепла от гибких нагревательных элементов к внешним стенкам огнеупорного канала желоба. Это позволяет обеспечить возможность нагрева канала для транспортировки расплавленных металлов как на прямолинейных, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки, а также обеспечить надежность и ремонтопригодность желоба.

Использование нагревательных элементов, каждый из которых выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом и металлической прижимной пластиной, установка этих нагревательных элементов с возможностью их прижима и прижима защитного барьера, размещенного между соответствующим нагревательным элементом и соответствующей внешней боковой стенкой огнеупорного канала с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала, посредством по меньшей мере одного прижимного элемента к внешней боковой стенке огнеупорного канала, обеспечивает возможность нагрева огнеупорного канала для транспортировки расплавленных металлов как на прямолинейных, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки, создавая при этом максимальный тепловой контакт и равномерное распределение тепловой энергии на указанных участках. Использование нагревательных элементов, каждый из которых выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента, дает возможность изменять свою форму и повторять необходимую форму внешней боковой стенке огнеупорного канала. Достижение плотного контакта между нагревательной и нагреваемой поверхностями обеспечивает эффективную теплопередачу теплопроводностью, что позволяет уменьшить нагрузку на нагревательный элемент и увеличить надежность и межремонтный интервал, а также увеличить энергоэффективность системы и потери при литье. Использование одного или нескольких прижимных элементов, взаимодействующих с металлической прижимной пластиной нагревательного элемента при его прижиме и прижиме защитного барьера к внешней боковой стенке огнеупорного канала, обеспечивает равномерность прижима. Благодаря равномерности прижима обеспечивается высокая эффективность работы нагревательного элемента, так как нагрев передается путем теплопроводности. Равномерность нагрева предотвращает возникновение участков локального теплового расширения, а это способствует устранению разрушения материала огнеупорного канала желоба, обеспечивая его надежность и необходимый срок его службы.

Использование нагревательных элементов, каждый из которых выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом и металлической прижимной пластиной, установка этих нагревательных элементов с возможностью их прижима и прижима защитного барьера, размещенного между соответствующим нагревательным элементом и соответствующей внешней боковой стенкой огнеупорного канала с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала, посредством по меньшей мере одного прижимного элемента к внешней боковой стенке огнеупорного канала, обеспечивает простоту монтажа нагревательных элементов и простоту замены вышедших из строя нагревательных элементов, в том числе без прерывания транспортировки расплавленных металлов, что в свою очередь обеспечивает ремонтопригодность желоба. При замене вышедших из строя нагревательных элементов достаточно только ослабить прижимные элементы и извлечь из пространства, образованного боковой стенкой наружного корпуса и защитным барьером, вышедшие из строя элементы нагревательного элемента, а в случае необходимости и сам защитный барьер.

Выполнение плоского гибкого электронагревательного элемента из отдельных керамических элементов, механически связанных между собой посредством электрического проводника, размещенного в выполненных в керамических элементах отверстиях и подключаемого к источнику электрического тока, во-первых, позволяет повысить эффективность нагрева огнеупорного канала желоба за счет уменьшения тепловых потерь в самом таком электронагревательном элементе. Во-вторых, однотипность керамических элементов, формирующих плоский гибкий электронагревательный элемент, обеспечивает его высокую ремонтопригодность, а также универсальность в виду возможности формирования любых размеров и мощности плоского гибкого электронагревательного элемента, используя разное количество керамических элементов. В-третьих, при использовании электрического проводника, размещенного в выполненных в керамических элементах отверстиях, для механического связывания керамических элементов между собой, благодаря возможности его изгиба в промежутках между керамическими элементами и изменению положения керамических элементов относительно друг друга, обеспечивается гибкость такого электронагревательного элемента, необходимая для его плотного прилегания к защитному барьеру, находящемуся в плотном непосредственном контакте с внешней поверхностью боковой стенки огнеупорного канала, и для возможности нагрева огнеупорного канала для транспортировки расплавленных металлов как на прямолинейных, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки.

При этом расположение в шахматном порядке керамических элементов плоского гибкого электронагревательного элемента обеспечивает фиксирование взаимного расположения механически связанных между собой посредством электрического проводника отдельных керамических элементов плоского гибкого электронагревательного элемента с обеспечением его заданной формы и размера без использования дополнительных крепежных элементов.

Благодаря выполнению изолирующего слоя нагревательного элемента в виде двух слоев теплоизоляционных материалов, отличающихся друг от друга по теплопроводности, причем теплоизоляционный материал слоя, прилегающего к плоскому гибкому электронагревательному элементу, имеет более высокую теплопроводность, обеспечивается сокращение тепловых потерь при сохранении требуемых условий эксплуатации и срока службы изолирующего слоя. Использование изолирующего слоя, выполненного в виде одного слоя теплоизоляционного материала, имеющего низкую теплопроводность, позволяет максимально сократить толщину изолирующего слоя и тепловые потери. Однако такой теплоизоляционный материал, имеющего низкую теплопроводность, быстро теряет свои эксплуатационные свойства при высоких температурах. Наличие же второго, прилегающего к плоскому гибкому электронагревательному элементу, слоя теплоизоляционного материала, имеющего более высокую теплопроводность, обеспечить работу слоя теплоизоляционного материала, имеющего низкую теплопроводность, поскольку обладает более высокой теплостойкостью.

Соединение плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя нагревательного элемента между собой посредством крепежных элементов с образованием единого модуля способствует, во-первых, сохранению взаимного расположения элементов нагревательного элемента между собой при осуществлении прижима нагревательного элемента и прижима защитного барьера к внешней боковой стенке огнеупорного канала под действием усилия со стороны одного или нескольких прижимных элементов. Во-вторых, такая модульная конструкция нагревательного элемента, объединяющая в одну конструкцию плоский гибкий электронагревательный элемент, металлическую прижимную пластину и изолирующий слой нагревательного элемента, способствует простоте замены и монтажа вышедших из строя нагревательных элементов. В случае выхода из строя нагревательного элемента плоский гибкий электронагревательный элемент отключается от источника электрического тока и такая модульная конструкция, включающая в себя плоский гибкий электронагревательный элемент, металлическую прижимную пластину и изолирующий слой нагревательного элемента, извлекается из пространства, образованного боковой стенкой наружного корпуса и защитным барьером, непосредственно взаимодействующим с внешней поверхностью боковой стенки огнеупорного канала, и на ее место устанавливается новая модульная конструкция с последующим подключением плоского гибкого электронагревательного элемента к источнику электрического тока. При этом такая замена вышедшего из строя нагревательного элемента возможна без прерывания транспортировки расплавленных металлов.

Выполнение защитного барьера в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, и при этом выполнение его стенок, закрывающих нижнюю и боковые грани нагревательного элемента, с компенсаторами минимизирует взаимодействие плоского гибкого электронагревательного элемента с расплавленным металлом при высоких температурах в случае возникновения трещин в стенках огнеупорного канала и протечки расплавленного металла, способствуя тем самым защите плоского гибкого электронагревательного элемента от расплавленного металла, повышая надежность желоба.

При этом благодаря наличию компенсаторов, во-первых, обеспечивается возможность деформирования защитного профиля в сторону огнеупорного канала для обеспечения возможности плотного прижима защитного барьера к внешней поверхности соответствующей боковой стенки огнеупорного канала, а, во-вторых, наличие компенсаторов способствует снижению термической деформации защитного профиля.

При этом крепление защитного барьера, выполненного в виде защитного профиля, к боковой стенке наружного корпуса посредством разъемных соединений, во-первых, способствует простоте замены и монтажа нагревательных элементов в пространство, образованное боковой стенкой наружного корпуса и выполненным в виде защитного профиля защитным барьером, сохраняя взаимное расположение элементов нагревательного элемента между собой при осуществлении прижима нагревательного элемента и прижима защитного барьера к внешней боковой стенке огнеупорного канала под действием усилия со стороны одного или нескольких прижимных элементов. Во-вторых, крепление защитного барьера, выполненного в виде защитного профиля, к боковой стенке наружного корпуса минимизирует взаимодействие плоского гибкого электронагревательного элемента с расплавленным металлом при высоких температурах в случае возникновения трещин в стенках огнеупорного канала и протечки расплавленного металла, способствуя тем самым защите плоского гибкого электронагревательного элемента от расплавленного металла, повышая надежность желоба. При этом использование разъемных соединений обеспечивает простоту монтажа защитного барьера, выполненного в виде защитного профиля, к боковой стенке наружного корпуса, а в случае необходимости его замену.

При этом размещение между защитным барьером, выполненным в виде защитного профиля, и боковой стенкой наружного корпуса в местах их контактирования герметизирующей огнеупорной теплоизоляционной прокладки, во-первых, исключает проникновение расплавленного металла в местах контакта защитного барьера, выполненного в виде защитного профиля, и боковой стенки наружного корпуса, в случае возникновения трещин в стенках огнеупорного канала и протечки расплавленного металла, способствуя тем самым защите плоского гибкого электронагревательного элемента от расплавленного металла, а, во-вторых, при использовании такой огнеупорной теплоизоляционной прокладки снижаются тепловые потери от нагревательного элемента через защитный барьер.

Нанесение на поверхность защитного барьера, контактирующую с боковой поверхностью огнеупорного канала, защитного покрытия обеспечивает защиту защитного барьера от расплавленного металла в случае возникновения трещин в боковых стенках огнеупорного канала.

Использование прижимного элемента в виде силового винта, установленного в выполненное в боковой стенке наружного корпуса резьбовое отверстие с возможностью взаимодействия с металлической прижимной пластиной нагревательного элемента характеризуется простотой получения медленного поступательного движения и возможностью осуществления перемещений с необходимой точностью при обеспечении заданных усилий прижима нагревательного элемента и прижима защитного барьера к внешней боковой стенке огнеупорного канала. Также следует отметить простоту такой конструкции; ее изготовления и эксплуатации.

Благодаря наличию в каждом нагревательном элементе по меньшей мере одного средства контроля температуры электронагревательного элемента обеспечивается возможность поддержания заданного значения температуры огнеупорного канала, а также возможность ограничения производственной мощности электронагревательного элемента, что в свою очередь продлевает срок его эксплуатации.

Наличие металлической плиты, закрывающей сверху каждый нагревательный элемент и соединенной с соответствующей боковой стенкой наружного корпуса посредством разъемных соединений, обеспечивает защиту плоских гибких электронагревательных элементов, как от возможных механических повреждений, так и от возможного попадание на них расплавленного металла. Использование разъемных соединений для соединения металлической плиты с соответствующей боковой стенкой наружного корпуса способствует простоте монтажа нагревательных элементов и простоте замены вышедших из строя нагревательных элементов, в том числе без прерывания транспортировки расплавленных металлов.

При этом размещение между металлической плитой и верхней гранью нагревательного элемента слоя теплоизоляционного материала способствует уменьшению тепловых потерь через верх нагревательного элемента.

Сущность изобретения поясняется следующими чертежами.

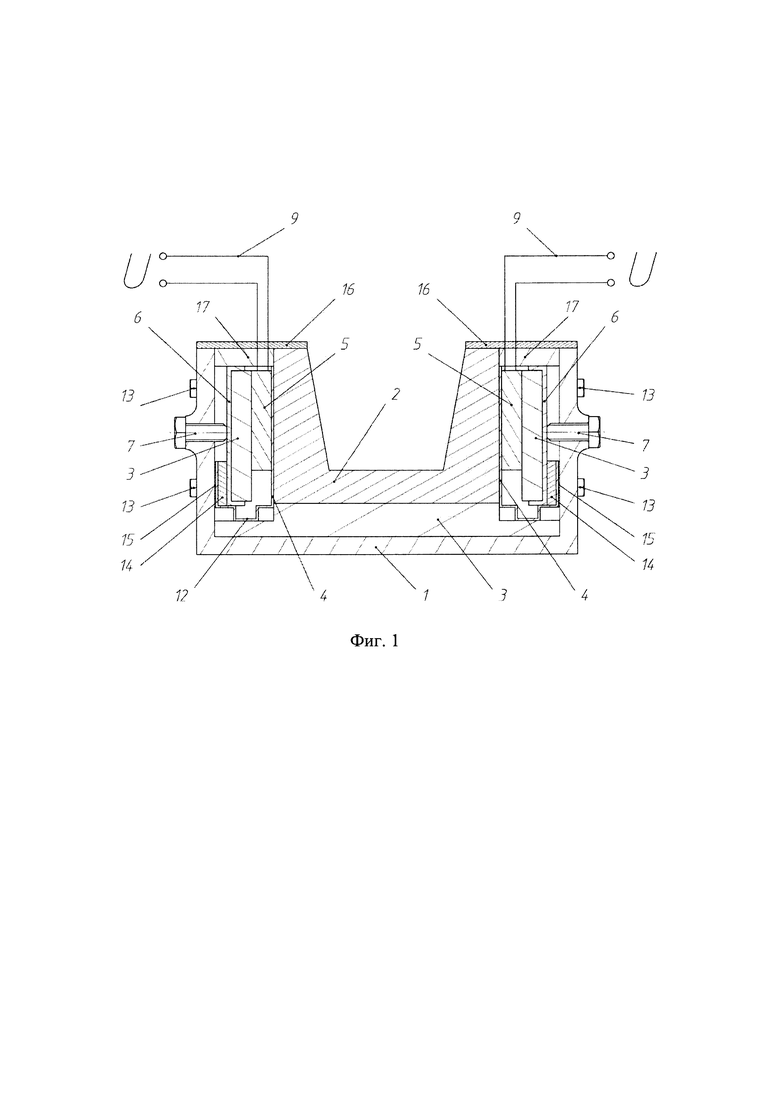

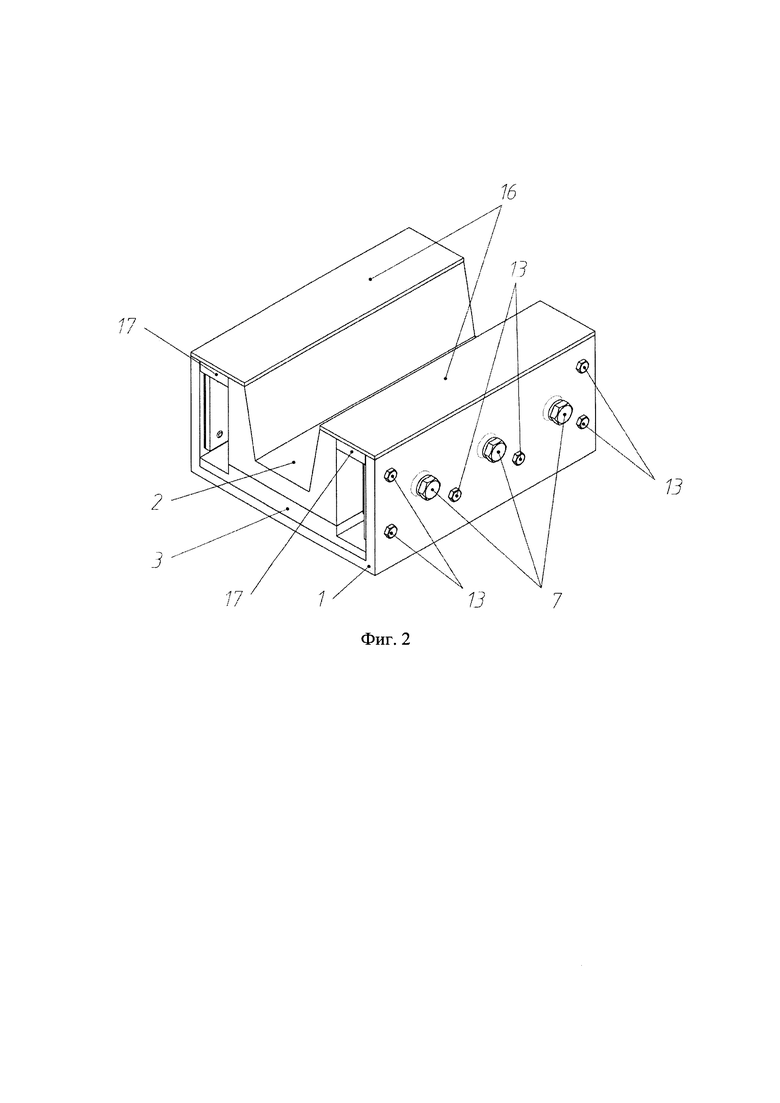

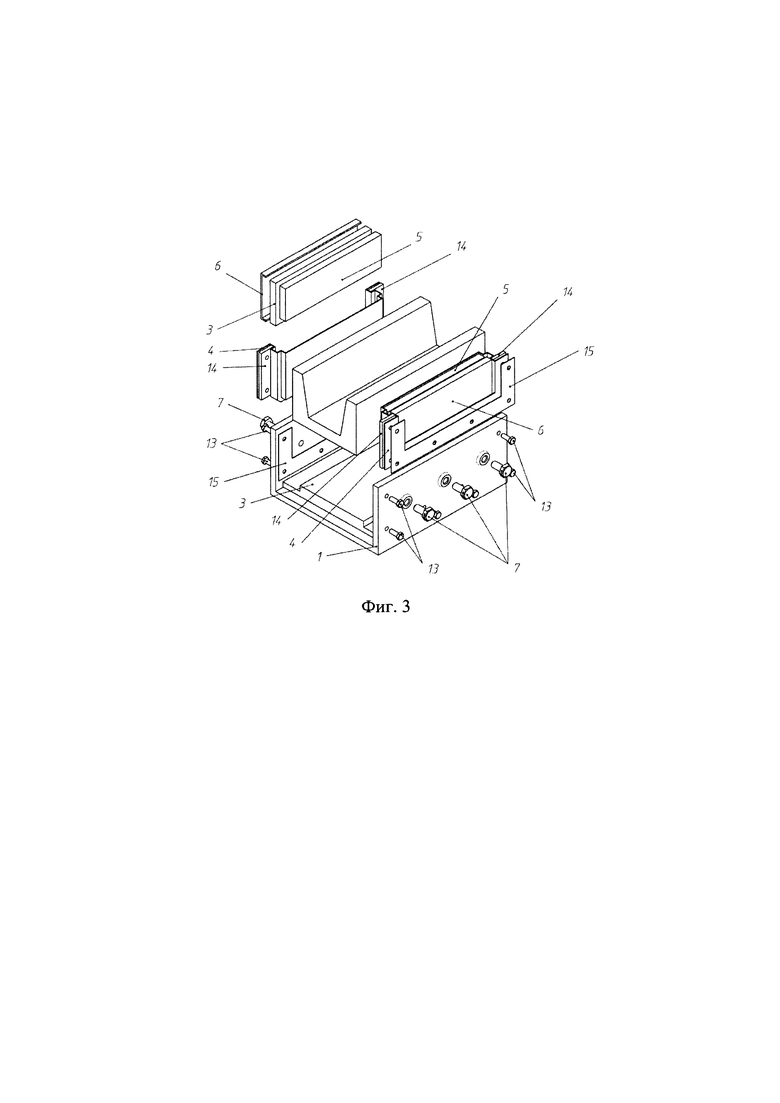

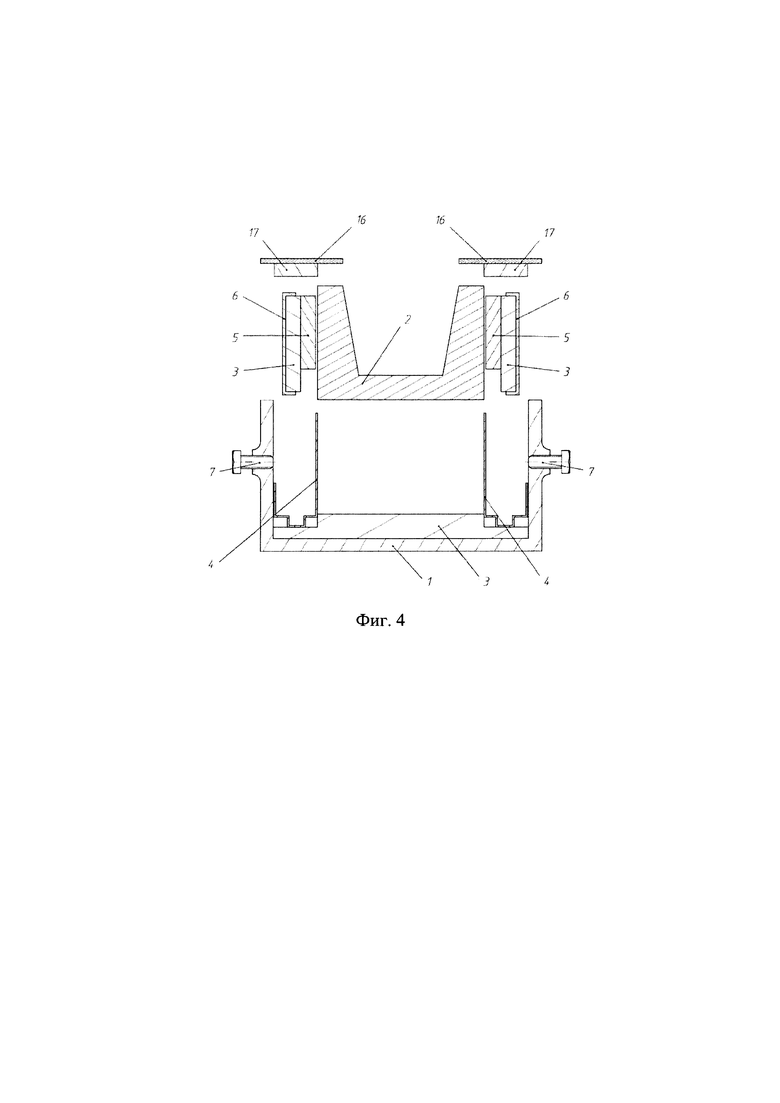

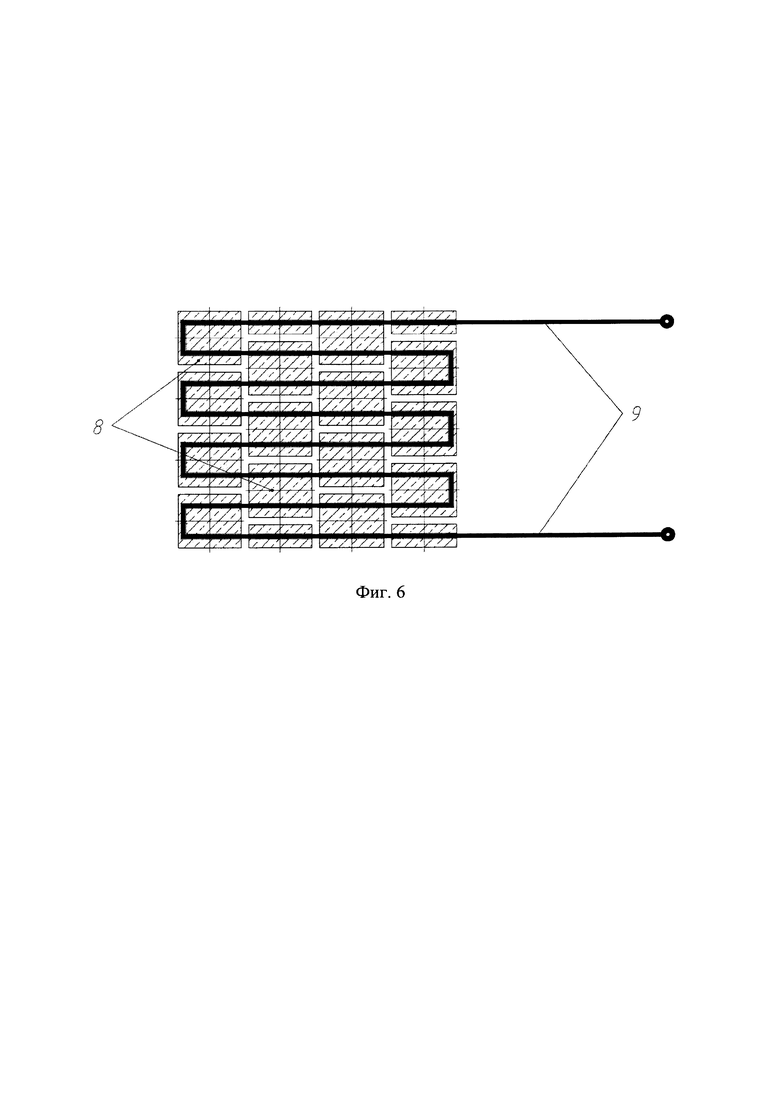

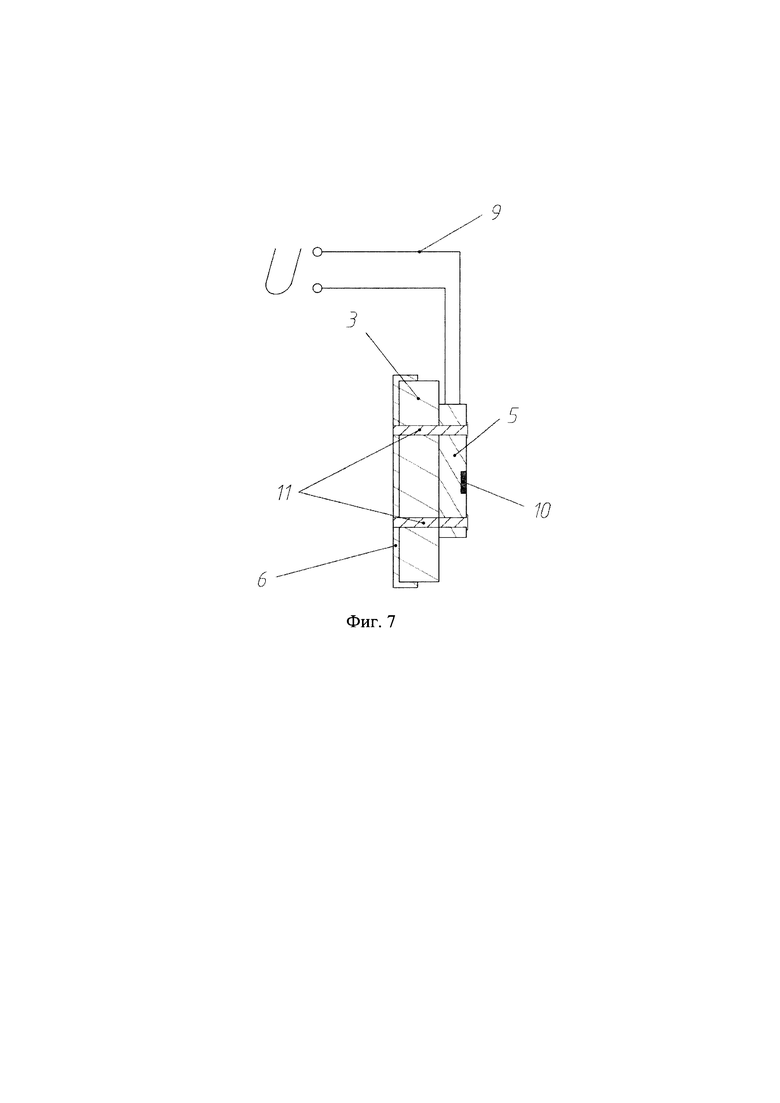

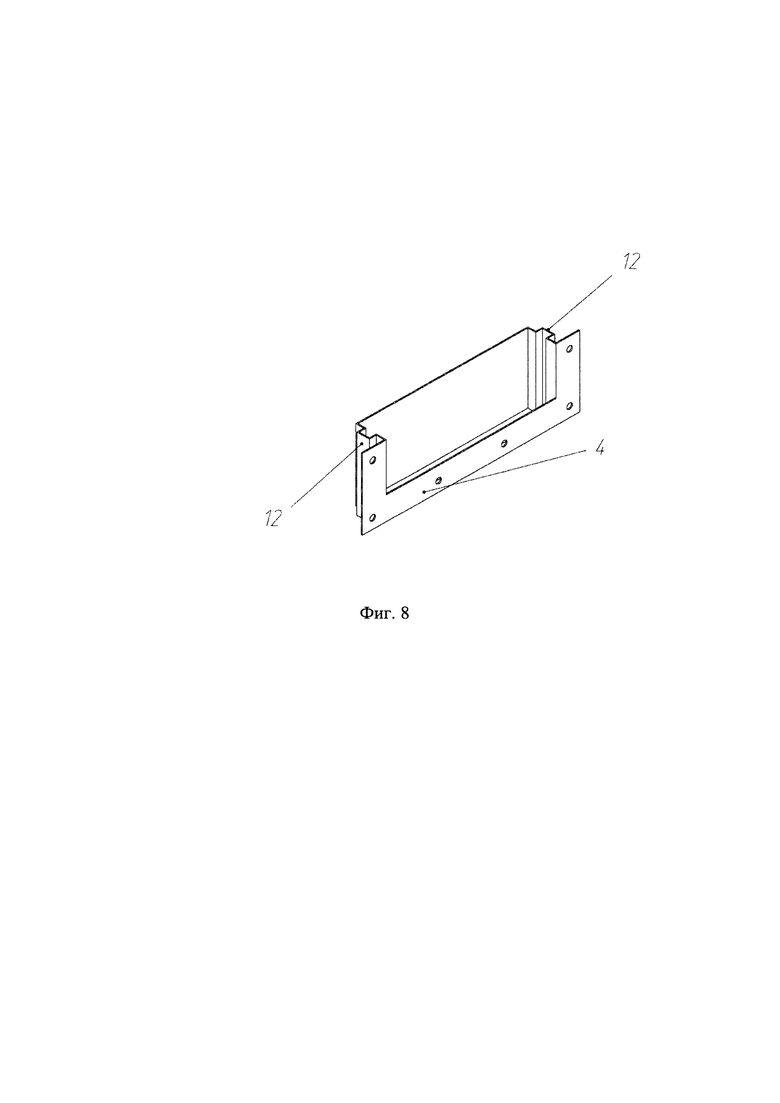

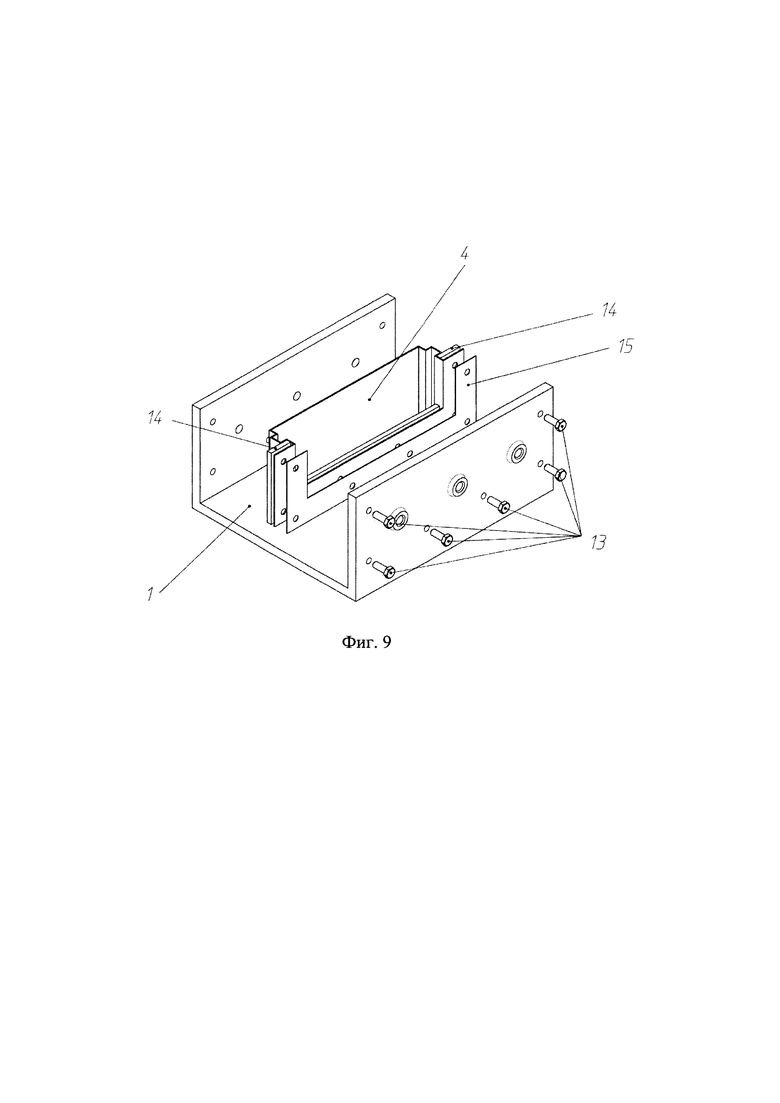

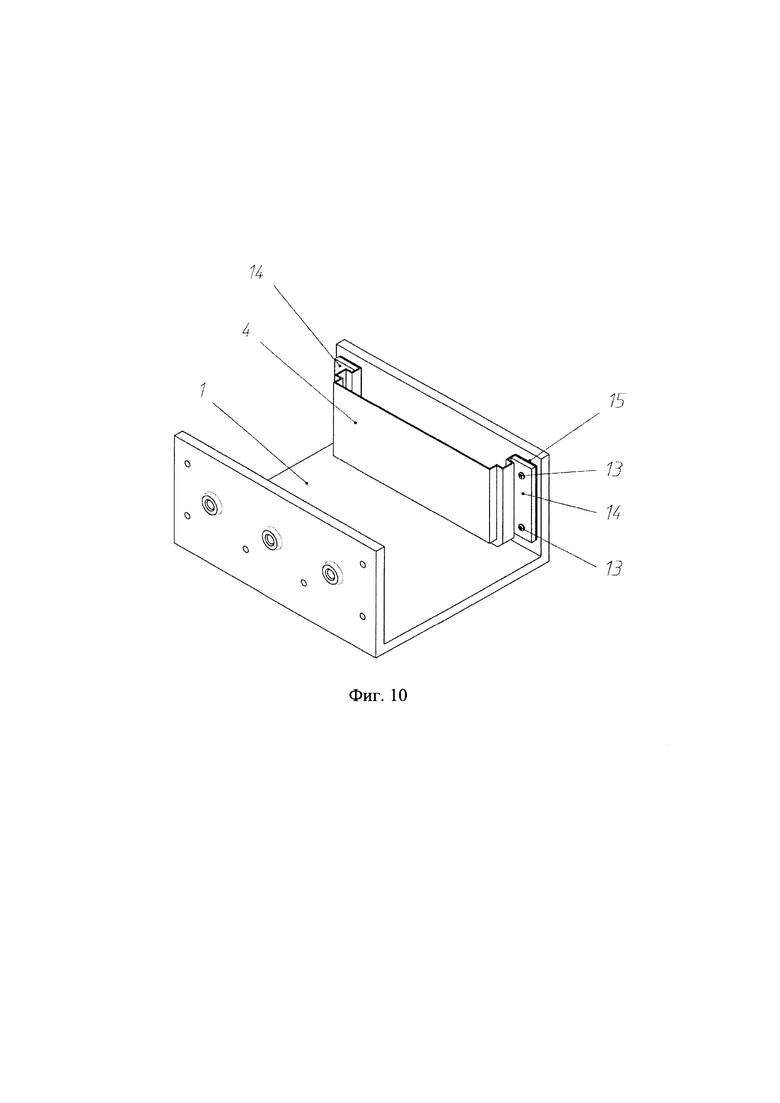

На фиг. 1 изображен нагреваемый желоб для транспортировки расплавленных металлов, поперечный разрез; на фиг. 2 - нагреваемый желоб для транспортировки расплавленных металлов, общий вид; на фиг. 3 - нагреваемый желоб для транспортировки расплавленных металлов с условно разнесенными элементами конструкции, общий вид; на фиг. 4 - нагреваемый желоб для транспортировки расплавленных металлов в положении для извлечения или установки огнеупорного канала, общий вид; на фиг. 5 - плоский гибкий электронагревательный элемент нагревательного элемента, общий вид; на фиг. 6 - плоский гибкий электронагревательный элемент нагревательного элемента, продольный разрез; на фиг. 7 - нагревательный элемент, общий вид; на фиг. 8 - защитный барьер, выполненный в виде защитного профиля с компенсаторами П-образного типа, общий вид; на фиг. 9 - крепление защитного барьера к боковой стенке наружного корпуса желоба; на фиг. 10 - защитный барьер, прикрепленный к боковой стенке наружного корпуса желоба, общий вид.

Нагреваемый желоб для транспортировки расплавленных металлов включает наружный корпус 1, образованный нижней стенкой и двумя боковыми стенками, огнеупорный канал 2 для транспортировки расплавленного металла, изолирующий слой 3, размещенный между огнеупорным каналом 2 и нижней стенкой и между огнеупорным каналом 2 и двумя боковыми стенками наружного корпуса 1, нагревательные элементы, расположенные вдоль боковых сторон огнеупорного канала 2, и металлический защитный барьер 4.

Огнеупорный канал 2 выполнен литым и изготовлен из материала, имеющего низкий коэффициент теплопроводности, хорошие механические свойства и стойкость к воздействию расплавленного металла, например, Contour 140 или 180.

В качестве материала изолирующего слоя 3, размещенного между огнеупорным каналом 2 и нижней стенкой наружного корпуса 1, используется материал в виде плиты, имеющей низкий коэффициент теплопроводности, например, микропористая теплоизоляция марки Promalight или марки Kaowool. Возможно применение комбинации плит из разных материалов, например, для первого слоя, прилегающего к огнеупорному каналу, возможно использование плиты марки Kaowool, поскольку такие плиты имеет возможность выдерживать высокие температуры, а для второго слоя возможно использование плиты марки Promalight, имеющую очень низкую теплопроводность, при суммарной толщине слоев теплоизоляции от 40 мм до 100 мм.

Каждый нагревательный элемент выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента 5, металлической прижимной пластины 6 и изолирующего слоя 3 соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом 5 и металлической прижимной пластиной 6.

В качестве материала изолирующего слоя 3 соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом 5 и металлической прижимной пластиной 6, используется материал в виде плиты, имеющий низкий коэффициент теплопроводности, например, плиты марки Promalight или плиты марки Kaowool. Возможно применение комбинации плит из разных материалов, например, для первого слоя, прилегающий к плоскому гибкому электронагревательному элементу, возможно использование плиты марки Kaowool, поскольку он имеет возможность эксплуатироваться при высоких температурах без потери свойств и однородной структуры, а для второго слоя возможно использование плиты марки Promalight, имеющей очень низкую теплопроводность. При этом толщина первого слоя составляет 20-25 мм, а толщина второго слоя - 15-50 мм.

Защитный барьер 4 размещен между каждым нагревательным элементом и соответствующей внешней боковой стенки огнеупорного канала 2 с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала 2. В качестве материала защитного барьера 4 возможно использование жаропрочной нержавеющей стали, например, марки ХН78Т(ЭИ435), толщиной от 0,1 мм до 0,8 мм.

Каждый нагревательный элемент установлен с возможностью его прижима и прижима защитного барьера 4 к внешней боковой стенке огнеупорного канала 2 посредством одного или нескольких прижимных элементов 7.

Прижимной элемент 7 выполнен в виде силового винта, установленного в выполненное в боковой стенке наружного корпуса 1 резьбовое отверстие с возможностью взаимодействия с металлической прижимной пластиной 6 нагревательного элемента.

Каждый плоский гибкий электронагревательный элемент 5 выполнен из отдельных керамических элементов 8, механически связанных между собой посредством электрического проводника 9, размещенного в выполненных в керамических элементах отверстиях и подключаемого к источнику электрического тока.

В каждом нагревательном элементе установлено по меньшей мере одно средство контроля температуры электронагревательного элемента, например, термопара 10.

Керамические элементы 8 плоского гибкого электронагревательного элемента 5 могут быть расположены как в шахматном порядке, так и в несколько параллельных друг другу рядов.

Плоский гибкий электронагревательный элемент 5, металлическая прижимная пластина 6 и изолирующий слой 3 нагревательного элемента соединены между собой посредством крепежных элементов 11 с образованием единого модуля. В качестве таких крепежных элементов 11 используются, например, жаропрочные штифты с полоской головкой, проходящие через плоский гибкий электронагревательный элемент 5, изолирующий слой 3 нагревательного элемента и установленные в выполненные в металлической прижимной пластине 5 отверстия с последующим их соединением с ней посредством сварки с обратной стороны после их установки.

Защитный барьер 4 выполнен в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента 5, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, причем его стенки, закрывающие нижнюю и боковые грани нагревательного элемента, выполнены с компенсаторами 12, например, П-образного типа.

Защитный барьер 4, выполненный в виде защитного профиля, прикреплен к боковой стенке наружного корпуса посредством разъемных соединений, например, посредством использования резьбовых соединений при помощи стандартных крепежных резьбовых изделий 13 с использованием прижимных пластин 14.

Между защитным барьером 4, выполненным в виде защитного профиля, и боковой стенкой наружного корпуса 1 в местах их контактирования размещена герметизирующая огнеупорная теплоизоляционная прокладка 15. В качестве такой герметизирующей огнеупорной теплоизоляционной прокладки 15 может быть использована керамическая бумага, например, бумага огнеупорная теплоизоляционная марки Avantexpaper, толщиной 3-6 мм.

На поверхность защитного барьера 4, контактирующую с боковой поверхностью огнеупорного канала 2, нанесено защитное покрытие. В качестве материала такого защитного покрытия может быть использован, например, нитрид бора. Толщина такого защитного покрытия может составлять от 0,1 мм до 0,5 мм.

Каждый нагревательный элемент сверху закрыт металлической плитой 16, соединенной с соответствующей боковой стенкой наружного корпуса 1 посредством разъемных соединений (не показаны), при этом между металлической плитой 16 и верхней гранью нагревательного элемента размещен слой теплоизоляционного материала 17. В качестве таких разъемных соединений могут быть использованы, например, резьбовые соединения при помощи стандартных крепежных резьбовых изделий. В качестве слоя теплоизоляционного материала 17 могут быть использованы, например, волокнистые маты двух типов Cerablaket 1260 и Ecowool 2s, толщина слоев 10-20 мм.

Нагреваемый желоб для транспортировки расплавленных металлов работает следующим образом.

Нагреваемый желоб для транспортировки расплавленных металлов используется в литейном производстве, в частности расплавленного алюминия и его сплавов, для металлотрактов, камер дегазации, камер фильтрации и в конструкциях литейных машин, которые включают в себя как прямолинейные, так и такие участки, как повороты, тройники, короткие линии и другие участки.

Благодаря предложенной конструкции нагреваемого желоба для транспортировки расплавленных металлов обеспечивается снижение тепловых потерь при транспортировке расплавленных металлов и стабильные параметры литья. Кроме того, такая конструкция желоба с предложенной системой нагрева исключает попадание в расплав различных включений (керамика, окалина и прочие). Это преимущество допускает применение предложенной системы нагрева на ответственных участках, например, после систем дегазации, фильтрации или на литейной оснастке, где внесение включений не допустимо.

Монтаж нагреваемого желоба для транспортировки, например, расплавленного алюминия из миксера в литейную машину или кристаллизатор, начинается с установки наружного корпуса 1, образованного нижней стенкой и двумя боковыми стенками и позиционированного таким образом, чтобы обеспечить необходимую траекторию движения расплавленного металла в металлотракте. Затем на нижнюю стенку наружного корпуса 1 устанавливается нижний изолирующий слой 3. В качестве материала такого изолирующего слоя 3 используется материал в виде плиты, имеющей низкий коэффициент теплопроводности, например, микропористая теплоизоляция марки Promalight или марки Kaowool. Возможно применение комбинации плит из разных материалов, например, для первого слоя, прилегающего к огнеупорному каналу, возможно использование плиты марки Kaowool, поскольку такие плиты имеет возможность выдерживать высокие температуры, а для второго слоя возможно использование плиты марки Promalight, имеющую очень низкую теплопроводность, при суммарной толщине слоев теплоизоляции от 40 мм до 100 мм. После этого с каждой боковой стороны наружного корпуса 1 на нижний изолирующий слой 3 устанавливается защитный барьер 4. Защитный барьер 4 может быть выполнен в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента 5, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, причем его стенки, закрывающие нижнюю и боковые грани нагревательного элемента.

Защитный барьер 4 выполнен в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента 5, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента. При этом защитный барьер 4 выполняется с П-образными компенсаторами 12. Такой защитный барьер 4 крепится к боковой стенке наружного корпуса 1 посредством разъемных соединений, например, посредством использования резьбовых соединений при помощи стандартных крепежных резьбовых изделий 13 с использованием прижимных пластин 14. Прижимные пластины 14 крепятся к боковой стенке наружного корпуса 1 стандартными крепежными резьбовыми изделиями 13 в нескольких местах, что позволяет равномерно и плотно прижать стенки защитного барьера 4 к боковым стенкам наружного корпуса 1. В качестве материала защитного барьера 4 используется, например, жаропрочная нержавеющая сталь, например, марки ХН78Т(ЭИ435), толщиной от 0,1 мм до 0,8 мм. Между таким защитным барьером 4 и боковой стенкой наружного корпуса 1 в местах их контактирования размещается герметизирующая огнеупорная теплоизоляционная прокладка 15. В качестве такой герметизирующей огнеупорной теплоизоляционной прокладки 15 используется керамическая бумага, например, бумага огнеупорная теплоизоляционная марки Avantexpaper, толщиной 3-6 мм. Для защиты защитного барьера 4 от расплавленного металла в случае возникновения трещин в боковых стенках огнеупорного канала 2 на его поверхность, контактирующую с боковой поверхностью огнеупорного канала 2, наносится защитное покрытие. В качестве материала такого защитного покрытия может быть использован, например, нитрид бора. Толщина такого защитного покрытия может составлять от 0,1 мм до 0,5 мм.

Огнеупорный канал 2 устанавливается в наружном корпусе 1 таким образом, что его нижняя стенка опирается на нижний изолирующий слой 3, а внешние боковые стенки огнеупорного канала 2 равноудалены от боковых стенок наружного корпуса 1.

Нагревательные элементы устанавливаются в каждой боковой стороны в пространства (полости), образованные боковой стенкой наружного корпуса 1 и защитным барьером 4, таким образом, что нижняя часть электронагревательного элемента 5 находится на уровне дна полости для транспортировки расплавленного металла огнеупорного канала 2, а верхняя часть электронагревательного элемента 5 не доходит до верхней части огнеупорного канала 5 находится на расстоянии 1/5 от высоты полости для транспортировки расплавленного металла. Такое расположение способствует высокой эффективности работы электронагревательного элемента 5, так как нагрев направлен только на те части огнеупорного канала 2, через которые тепло передается стенкам внутренней полости огнеупорного канала 2, в которой протекает расплавленный металл.

При этом соединение электронагревательного элемента 5, металлической прижимной пластины 6 и изолирующего слоя 3 соответствующей боковой стороны между собой посредством крепежных элементов 11 с образованием единого модуля способствует простоте монтажа нагревательных элементов, поскольку в этом случае сохраняется взаимное расположения элементов нагревательного элемента между собой, как при их установки в пространства (полости), образованные боковой стенкой наружного корпуса 1 и защитным барьером 4, так и при осуществлении прижима нагревательного элемента и прижима защитного барьера 4 к внешней боковой стенке огнеупорного канала 2 под действием усилия со стороны одного или нескольких прижимных элементов 7.

В качестве таких крепежных элементов 11 используются жаропрочные штифты с полоской головкой, проходящие через плоский гибкий электронагревательный элемент 5, изолирующий слой 3 нагревательного элемента и установленные в выполненные в металлической прижимной пластине 6 отверстия с последующим их соединением с ней посредством сварки с обратной стороны после их установки.

После установки нагревательных элементов с каждой боковой стороны в пространства (полости), образованные боковой стенкой наружного корпуса 1 и защитным барьером 4, производится их прижим и прижим защитного барьера 4 к внешней боковой стенке огнеупорного канала 2 посредством одного или нескольких прижимных элементов 7. В качестве прижимных элементов 7 используются силовые винты, установленные в выполненные в боковой стенке наружного корпуса 1 резьбовые отверстия и взаимодействующие с металлической прижимной пластиной 6 нагревательного элемента.

Прижимные элементы 7 одновременно вкручиваются в резьбовые отверстия, выполненные в боковых стенках наружного корпуса 1, для прижима нагревательных элементов без смещения огнеупорного канала 2 под действием усилий от прижимных элементов 7. При этом прижимные элементы 7 создают усилие вдоль своей оси, которое передается на прижимные пластины 6 и толкает их в сторону боковых стенок огнеупорного канала 2. Такие прижимные элементы 7 обеспечивают получение медленного поступательного движения и возможность осуществления перемещений с необходимой точностью при обеспечении заданных усилий прижима нагревательного элемента и прижима защитного барьера 4 к внешней боковой стенке огнеупорного канала 2. При этом использование плоских гибких электронагревательных элементов 5 дает возможность, изменяя свою форму повторять необходимую форму внешней боковой стенке огнеупорного канала 2. Прижим нагревательных элементов и прижим защитного барьера 4 к внешней поверхности боковой стенки огнеупорного канала 2 посредством таких прижимных элементов 7 обеспечивает максимальный тепловой контакт и равномерное распределение тепловой энергии как на прямолинейных участках, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки. В процессе прижима нагревательного элемента необходимая деформация защитного барьера 4, выполненного в виде защитного профиля, в сторону огнеупорного канала 2 обеспечивается благодаря наличию П-образных компенсаторов 12.

Каждый нагревательный элемент сверху закрывается металлической плитой 16, соединенной с соответствующей боковой стенкой наружного корпуса 1 посредством разъемных соединений, при этом между металлической плитой 16 и верхней гранью нагревательного элемента размещается слой теплоизоляционного материала 17. В качестве таких разъемных соединений используются, например, резьбовые соединения при помощи стандартных крепежных резьбовых изделий. В качестве слоя теплоизоляционного материала 17 используются, например, волокнистые маты двух типов Cerablaket 1260 и Ecowool 2s, толщина слоев 10-20 мм. Наличие такой металлической плиты 16, закрывающей сверху каждый нагревательный элемент и соединенной с соответствующей боковой стенкой наружного корпуса 1 посредством разъемных соединений, обеспечивает защиту плоских гибких электронагревательных элементов 5, как от возможных механических повреждений, так и от возможного попадание на них расплавленного металла. Использование разъемных соединений для соединения металлической плиты 16 с соответствующей боковой стенкой наружного корпуса 1 способствует простоте монтажа нагревательных элементов. При этом размещение между металлической плитой 16 и верхней гранью нагревательного элемента слоя теплоизоляционного материала 17 способствует уменьшению тепловых потерь через верх нагревательного элемента. На этом монтаж нагреваемого желоба для транспортировки расплавленных металлов заканчивается.

Подача расплавленного металла производится во внутреннюю полость огнеупорного канала 2. Для поддержания требуемой температуры огнеупорного канала 2 плоский гибкий электронагревательный элемент 5 нагревательного элемента подключается к источнику электрического тока. В плоском гибком электронагревательном элементе 5 нагревательного элемента под действием электрического тока выделяется тепло, которое передается защитному барьеру 4, после чего рассеивается на внешних боковых стенках огнеупорного канала 2, с которыми контактирует защитный барьер 4. При этом благодаря плотному контакту между нагревательной и нагреваемой поверхностями обеспечивается эффективная теплопередача теплопроводностью. Это позволяет уменьшить нагрузку на нагревательный элемент и увеличить надежность и межремонтный интервал, а также увеличить энергоэффективность системы и потери при литье. Благодаря равномерности прижима обеспечивается высокая эффективность работы нагревательного элемента, так как нагрев передается путем теплопроводности. Равномерность нагрева предотвращает возникновение участков локального теплового расширения, а это способствует устранению разрушения материала огнеупорного канала желоба, обеспечивая его надежность и необходимый срок его службы.

Поддержание заданного значения температуры огнеупорного канала 2 обеспечивается благодаря наличию в каждом нагревательном элементе одного или нескольких средств контроля температуры электронагревательного элемента 5. В качестве такого средства контроля температуры электронагревательного элемента 5 используется, например, термопара 10. Кроме того, использование средств контроля температуры электронагревательного элемента 5 обеспечивает возможность ограничения производственной мощности электронагревательного элемента 5, что в свою очередь продлевает срок его эксплуатации.

В случае возникновения трещин в стенках огнеупорного канала 2 и протечки расплавленного металла использование защитного барьера 4 в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента 5, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, минимизирует взаимодействие плоского гибкого электронагревательного элемента 5 с расплавленным металлом при высоких температурах, способствуя тем самым защите плоского гибкого электронагревательного элемента 5 от расплавленного металла, повышая надежность желоба. При этом устранению взаимодействия электронагревательного элемента 5 с расплавленным металлом при высоких температурах в случае возникновения трещин в стенках огнеупорного канала и протечки расплавленного металла также способствует крепление защитного барьера 4, выполненного в виде защитного профиля, к боковой стенке наружного корпуса 1 посредством использования резьбовых соединений при помощи стандартных крепежных резьбовых изделий 13 с использованием прижимных пластин 14. В случае возникновения трещин в стенках огнеупорного канала 2 и протечки расплавленного металла проникновение расплавленного металла в местах контакта защитного барьера 4, выполненного в виде защитного профиля, и боковой стенки наружного корпуса 1, исключается благодаря размещению между защитным барьером 4, выполненным в виде защитного профиля, и боковой стенкой наружного корпуса 1 герметизирующей огнеупорной теплоизоляционной прокладки 15. В качестве такой герметизирующей огнеупорной теплоизоляционной прокладки 15 используется керамическая бумага, например, бумага огнеупорная теплоизоляционная марки Avantexpaper, толщиной 3-6 мм. В случае возникновения трещин в боковых стенках огнеупорного канала 2 защита защитного барьера 4 от расплавленного металла обеспечивается благодаря нанесению на поверхность защитного барьера 4, контактирующую с боковой поверхностью огнеупорного канала 2, защитного покрытия. В качестве материала такого защитного покрытия используется, например, нитрид бора. Толщина такого защитного покрытия составляет от 0,1 мм до 0,5 мм.

В случае выхода из строя нагревательного элемента, например, электронагревательного элемента 5, он отключается от источника электрического тока, металлическая плита 16, закрывающая сверху нагревательный элемент, отсоединяется от соответствующей боковой стенкой наружного корпуса 1, затем удаляется слой теплоизоляционного материала 17, прижимные элементы 7, выполненные в виде силовых винтов, выкручиваются из выполненных в боковой стенке наружного корпуса 1 резьбовых отверстий, ослабляя прижим нагревательного элемента, и вышедший из строя нагревательный элемент удаляется из пространства (полости), образованного боковой стенкой наружного корпуса 1 и защитным барьером 4. Использование модульной конструкции нагревательного элемента, объединяющейся в одну конструкцию плоский гибкий электронагревательный элемент 5, металлическую прижимную пластину 6 и изолирующий слой 3 нагревательного элемента, способствует простоте замены и монтажа вышедших из строя нагревательных элементов. После извлечения вышедшего из строя нагревательного элемента на его место устанавливается новый нагревательный элемент с последующим подключением плоского гибкого электронагревательного элемента 5 к источнику электрического тока. При этом такая замена вышедшего из строя нагревательного элемента возможна без прерывания транспортировки расплавленных металлов.

Таким образом, предложенная конструкция нагреваемого желоба для транспортировки расплавленных металлов обеспечивает возможность нагрева канала для транспортировки расплавленных металлов, как на прямолинейных, так и на таких участках металлотракта, как повороты, тройники, короткие линии и другие его участки, а также обеспечивает надежность и ремонтопригодность желоба.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛОБ С РАДИАЦИОННЫМ НАГРЕВОМ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2018 |

|

RU2691827C1 |

| Транспортный желоб жидкого металла c электрическим нагревом | 2022 |

|

RU2791751C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2023 |

|

RU2806671C1 |

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2004 |

|

RU2358831C2 |

| ПРЕДОТВРАЩАЮЩАЯ ВЫТЕКАНИЕ РАСПЛАВЛЕННОГО МЕТАЛЛА И ТЕРМИЧЕСКИ ОПТИМИЗИРОВАННАЯ ЕМКОСТЬ, ИСПОЛЬЗУЕМАЯ ДЛЯ СОДЕРЖАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2011 |

|

RU2560811C2 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2024 |

|

RU2827010C1 |

| СОСУД ДЛЯ СОДЕРЖАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА, ИМЕЮЩИЙ СКВОЗНУЮ ВЕНТИЛЯЦИЮ | 2010 |

|

RU2549232C2 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ЖАРОПРОЧНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, В ЧАСТНОСТИ ПЛИТА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2017 |

|

RU2731235C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2019 |

|

RU2762476C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2018 |

|

RU2761702C1 |

Изобретение относится к области литейного производства. Нагреваемый желоб для транспортировки расплавленных металлов содержит корпус (1), образованный нижней и двумя боковыми стенками, огнеупорный канал (2) для расплавленного металла, изолирующий слой (3) между каналом (2) и стенками корпуса, нагревательные элементы, расположенные вдоль боковых сторон огнеупорного канала, и металлический защитный барьер (4). Нагревательные элементы выполнены в виде по меньшей мере одного плоского гибкого электронагревательного элемента (5), металлической прижимной пластины (6) и размещенного между ними изолирующего слоя (3) соответствующей боковой стороны. Защитный барьер (4) размещен между каждым нагревательным элементом и соответствующей внешней боковой стенкой с возможностью взаимодействия с внешней поверхностью боковой стенки огнеупорного канала. Каждый нагревательный элемент установлен с возможностью его прижима и прижима защитного барьера к внешней боковой стенке огнеупорного канала посредством по меньшей мере одного прижимного элемента (7). Обеспечивается нагрев металла на прямолинейных участках желоба и на его поворотах, тройниках, коротких линиях, а также ремонтопригодность желоба. 11 з.п. ф-лы, 10 ил.

1. Нагреваемый желоб для транспортировки расплавленных металлов, включающий наружный корпус, образованный нижней стенкой и двумя боковыми стенками, огнеупорный канал для транспортировки расплавленного металла, изолирующий слой, размещенный между огнеупорным каналом и нижней стенкой и между огнеупорным каналом и двумя боковыми стенками наружного корпуса, нагревательные элементы, расположенные вдоль боковых сторон огнеупорного канала, и металлический защитный барьер, отличающийся тем, что каждый нагревательный элемент выполнен в виде по меньшей мере одного плоского гибкого электронагревательного элемента, металлической прижимной пластины и изолирующего слоя соответствующей боковой стороны, размещенного между плоским гибким электронагревательным элементом и металлической прижимной пластиной, при этом защитный барьер размещен между каждым нагревательным элементом и соответствующей внешней боковой стенкой огнеупорного канала с возможностью непосредственного взаимодействия с внешней поверхностью боковой стенки огнеупорного канала, причем каждый нагревательный элемент установлен с возможностью его прижима и прижима защитного барьера к внешней боковой стенке огнеупорного канала посредством по меньшей мере одного прижимного элемента.

2. Желоб по п. 1, отличающийся тем, что плоский гибкий электронагревательный элемент выполнен из отдельных керамических элементов, механически связанных между собой посредством электрического проводника, размещенного в выполненных в керамических элементах отверстиях и подключаемого к источнику электрического тока.

3. Желоб по п. 2, отличающийся тем, что керамические элементы плоского гибкого электронагревательного элемента расположены в шахматном порядке.

4. Желоб по п. 1, отличающийся тем, что изолирующий слой нагревательного элемента выполнен в виде двух слоев теплоизоляционных материалов, отличающихся друг от друга по теплопроводности, при этом теплоизоляционный материал слоя, прилегающего к плоскому гибкому электронагревательному элементу, имеет более высокую теплопроводность.

5. Желоб по п. 1, отличающийся тем, что плоский гибкий электронагревательный элемент, металлическая прижимная пластина и изолирующий слой нагревательного элемента соединены между собой посредством крепежных элементов с образованием единого модуля.

6. Желоб по п. 1, отличающийся тем, что защитный барьер выполнен в виде защитного профиля, одна из стенок которого закрывает нагревательный элемент со стороны его электронагревательного элемента, а другие его стенки закрывают нижнюю и боковые грани нагревательного элемента, причем его стенки, закрывающие нижнюю и боковые грани нагревательного элемента, выполнены с компенсаторами.

7. Желоб по п. 6, отличающийся тем, что защитный барьер, выполненный в виде защитного профиля, прикреплен к боковой стенке наружного корпуса посредством разъемных соединений.

8. Желоб по п. 7, отличающийся тем, что между защитным барьером, выполненным в виде защитного профиля, и боковой стенкой наружного корпуса в местах их контактирования размещена герметизирующая огнеупорная теплоизоляционная прокладка.

9. Желоб по п. 1, отличающийся тем, что на поверхность защитного барьера, контактирующую с боковой поверхностью огнеупорного канала, нанесено защитное покрытие.

10. Желоб по п. 1, отличающийся тем, что прижимной элемент выполнен в виде силового винта, установленного в выполненное в боковой стенке наружного корпуса резьбовое отверстие с возможностью взаимодействия с металлической прижимной пластиной нагревательного элемента.

11. Желоб по п. 1, отличающийся тем, что в каждом нагревательном элементе установлено по меньшей мере одно средство контроля температуры электронагревательного элемента.

12. Желоб по п. 1, отличающийся тем, что каждый нагревательный элемент сверху закрыт металлической плитой, соединенной с соответствующей боковой стенкой наружного корпуса посредством разъемных соединений, при этом между металлической плитой и верхней гранью нагревательного элемента размещен слой теплоизоляционного материала.

| НАГРЕВАЕМЫЙ ЖЕЛОБ ДЛЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2004 |

|

RU2358831C2 |

| US 6444165 B1, 03.09.2002 | |||

| ЖЕЛОБ С РАДИАЦИОННЫМ НАГРЕВОМ ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2018 |

|

RU2691827C1 |

| US 9781776 B2, 03.10.2017 | |||

| CN 102497680 A, 13.06.2012 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА ДЛЯ ПЕРЕМЕЩЕНИЯ ЖИДКОГО МЕТАЛЛА И НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ЖИДКОГО МЕТАЛЛА, ИЗГОТОВЛЕННОЕ ДАННЫМ СПОСОБОМ | 1995 |

|

RU2107237C1 |

Авторы

Даты

2022-12-22—Публикация

2022-08-08—Подача