(54) ЭЛЕКТРИЧЕСКИЙ КОНДЕНСАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛЮДОБУМАЖНЫХ КОНДЕНСАТОРОВ | 1995 |

|

RU2107352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА | 1990 |

|

RU2022387C1 |

| ВЫСОКОВОЛЬТНЫЙ КОНДЕНСАТОР | 1996 |

|

RU2117350C1 |

| Электрический конденсатор | 1979 |

|

SU886076A1 |

| ВЫСОКОВОЛЬТНЫЙ РУЛОННЫЙ КОНДЕНСАТОР | 1990 |

|

RU2042986C1 |

| Способ контроля удельной емкости анодной фольги для электролитических конденсаторов | 1980 |

|

SU900333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНДЕНСАТОРА РУЛОННОГО ТИПА И ЭПОКСИДНЫЙ КОМПАУНД ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

SU1609345A1 |

| ВЫСОКОВОЛЬТНЫЙ ТОНКОПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2024 |

|

RU2831110C1 |

| КОНДЕНСАТОР | 1989 |

|

SU1646430A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

I

Изобретение касается изготовления электрических конденсаторов и может быть использовано в цепях электрических силовых сетей промышленной (50-60 Гц) и повышенной (100-10000 Гц) частот для коррекции фазы, сдвига фаз, фильтрации и т. п.

Известен конденсатор со смешанным диэлектриком 1. Недостатком его является то, что между одинаковыми обкладками конденсатора наносится плотный и пористый слой диэлектрика, причем устанавливается минимальное экономически приемлемое рабочее напряжение 600-700 В.

Наиболее, близким по технической сущности является электрический конденсатор, содержащий металлизированную и фодьговую обкладки и многослойный диэлектрик 2.

Недостатком известного электрического конденсатора являются большие потерн.

Цель изобретения - снижение потерь - достигается благодаря тому, что в электрическом конденсаторе, содержащем металлизированную и фольговую обкладки и многослойный диэлектрик, последний выполнен в виде слоев пористого и сплошного диэлектрика, расположенных асимметрично, причем величины напряженности пЪлей сплошного

и пористого диэлектрика связаны следуюшим соотношением

8тЕ| k .8рЕ2,

гдеЕт-напряженность поля сплошного диэлектрика,

5Ер - напряженность поля пористого диэлектрика, €т - диэлектрическая .проницаемость

сплошного диэлектрика, ер - диэлектрическая проницаемость пористого диэлектрика,

10k - постоянный коэффициент в пределах от 5 до 10 и предпочтительно составляет , а слой пористого диэлектрика расположен между металлизированной и фольговой обкладками, с другой стороны которых размещены слои сплошного диэлектрика, причем металлизированная обкладка нанесена на слой пористого диэлектрика.

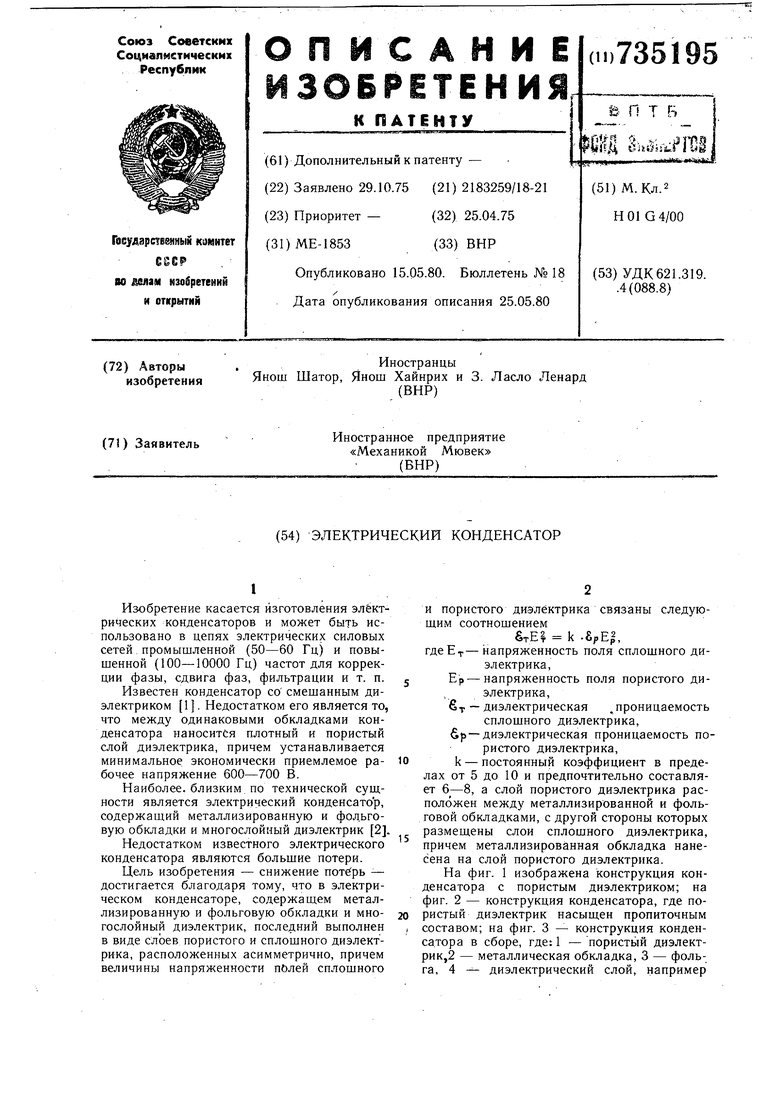

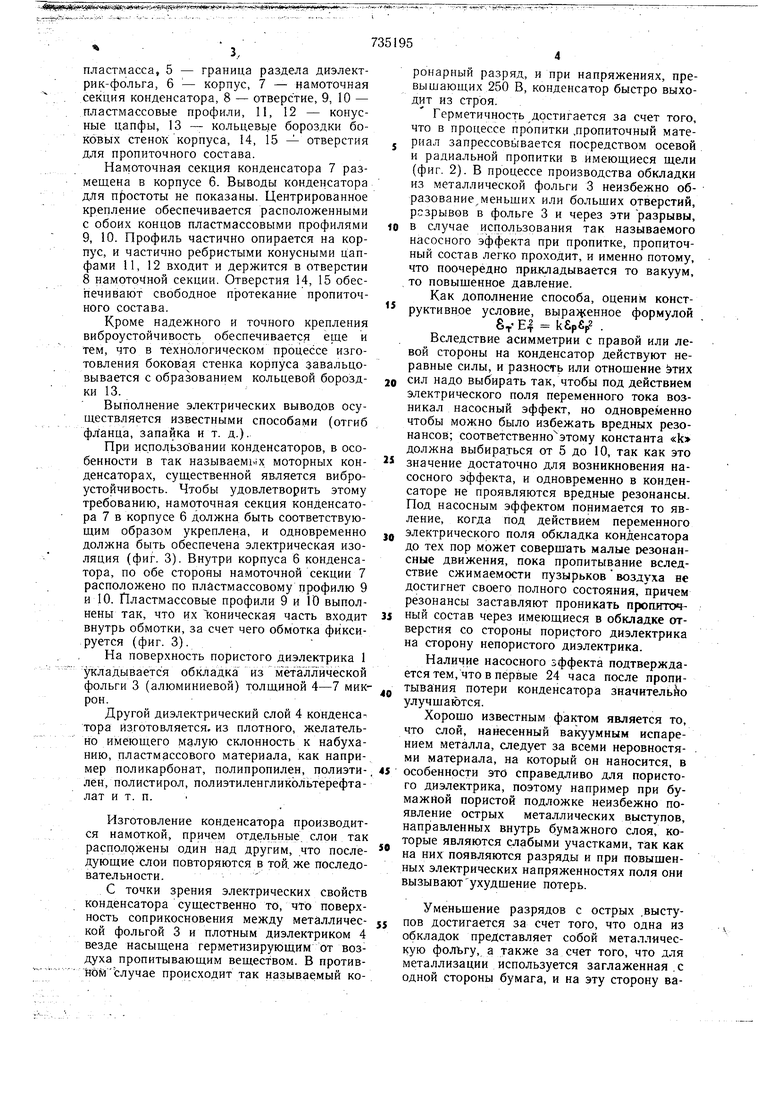

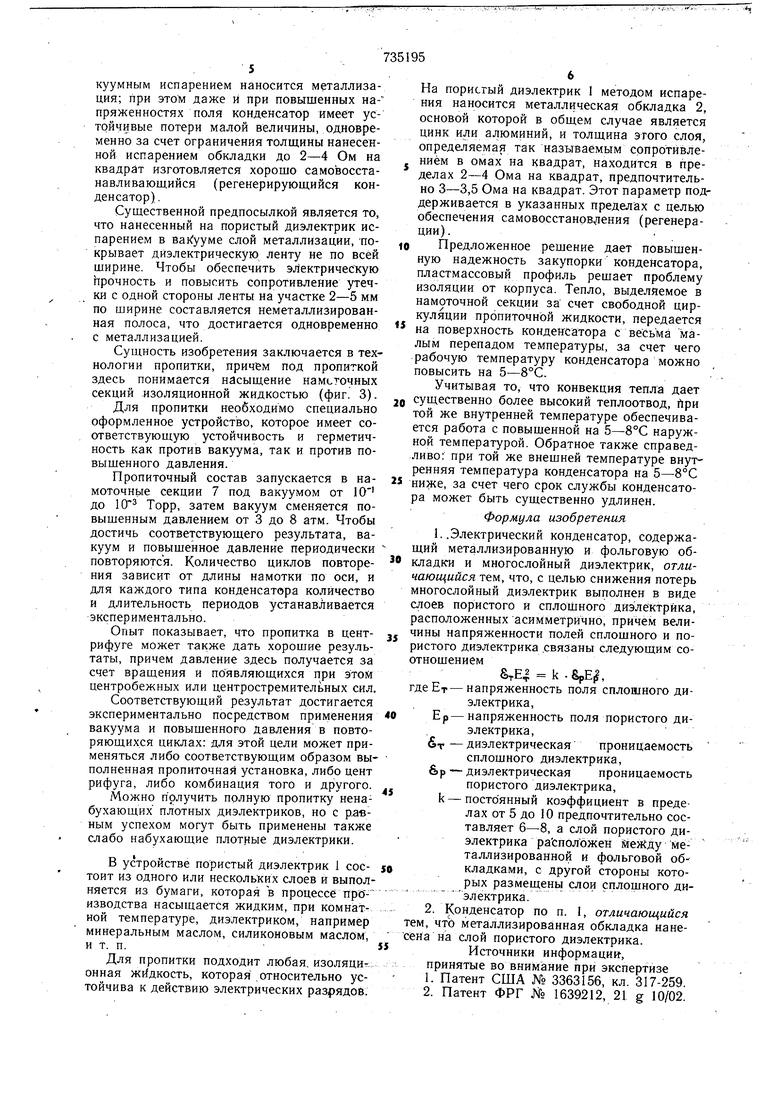

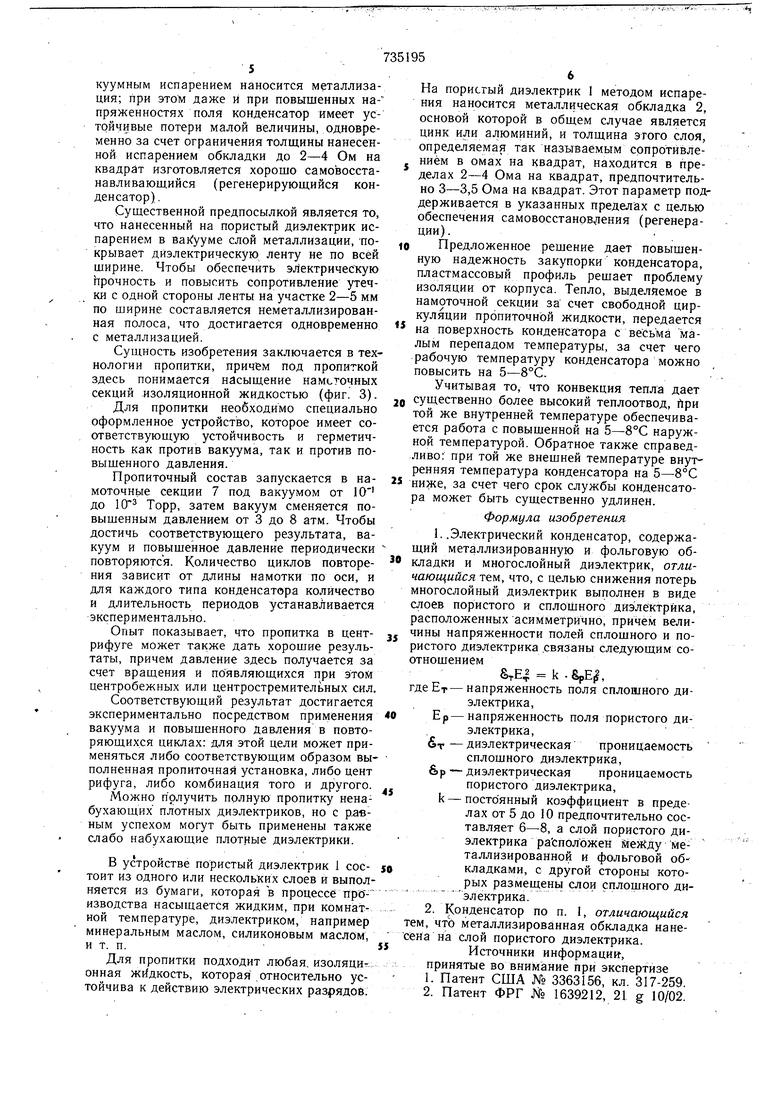

На фиг. 1 изображена конструкция конденсатора с пористым диэлектриком; на фиг. 2 - конструкция конденсатора, где по20 ристый диэлектрик насыщен пропиточным ; составом; на фиг. 3 - конструкция конденсатора в сборе, где: 1 - пористьш диэлектрик,2 - металлическая обкладка, 3 - фольга, 4 - диэлектрический слой, например пластмасса, 5 - граница раздела диэлектрик-фольга, 6 - корпус, 7 - намоточная секция конденсатора, 8 - отверстие, 9, 10 - пластмассовые профили, 11, 12 - конусные цапфы, 13 -- кольцевые бороздки боковых стенок корпуса, 14, 15 - отверстия для пропиточного состава. Намоточная секция конденсатора 7 размещена в корпусе 6. Выводы конденсатора для простоты не показаны. Центрированное крепление обеспечивается расположенными с обоих концов пластмассовыми профилями 9, 10. Профиль частично опирается на корпус, и частично ребристыми конусными Цапфами 11, 12 входит и держится в отверстии 8 намоточной секции. Отверстия 14, 15 обеспечивают свободное протекание пропиточного состава. Кроме надежного и точного крепления виброустойчивость обеспечивается и тем, что в технологическом процессе изготовления боковая стенка корпуса завальцовывается с образованием кольцевой бороздки 13. Выполнение электрических выводов осуществляется известными способами (отгиб фланца, запайка и т. д.). При использовании конденсаторов, в особенности в так называемых, моторных конденсаторах, существенной является виброустоичивость. Чтобы удовлетворить этому требованию, намоточная секция конденсатора 7 в корпусе 6 должна быть соответствующим образом укреплена, и одновременно должна быть обеспечена электрическая изоляция (фиг. 3). Внутри корпуса 6 конденсатора, по обе стороны намоточной секции 7 расположено по пластмассовому профилю 9 и 10. Пластмассовые профили 9 и 10 выполнены так, что их Т оническая часть входит внутрь обмотки, за счет чего обмотка фиксируется (фиг. 3).. На поверхность пористого диэлектрика 1 уклал ывается обкладка из мёталлической фольги 3 (алюминиевой) толщиной 4-7 микрон. Другой диэлектрический слой 4 конденсатора изготовляется, из плотного, желательно имеющего малую склонность к набуханию, пластмассового материала, как например поликарбонат, полипропилен, полиэтилен, полистирол, полиэтиленгликольтерефталат и т. п. Изготовление конденсатора производится намоткой, причем отдельные, слои так расположены один над другим, что последующие слои повторяются в той. же последовательности.С точки зрения электрических свойств конденсатора существенно то, что поверхность соприкосновения между металлической фольгой 3 и плотным диэлектриком 4 везде насыщена герметизирующим от воздуха пропитывающим веществом. В противнойслучае происходит так называемый ко735195ронарный разряд, и при напряжениях, превышающих 250 В, конденсатор быстро выходит из строя. Герметичность достигается за счет того, что в процессе пропитки .пропиточный материал запрессовьгвается посредством осевой и радиальной пропитки в и.меющиеся щели (фиг. 2). В процессе производства обкладки из металлической фольги 3 неизбежно образование, меньших или больщих отверстий, разрывов в фольге 3 и через эти разрывы, в случае использования так называемого насосного эффекта при пропитке, пропи.точный состав легко прохоДит, и именно потому, что поочередно прикладывается то вакуум, то повыщенное давление. Как дополнение способа, оценим конструктивное условие, выра 4сенное формулой 8т- Е kSpV . Вследствие асимметрии с правой или левой стороны на конденсатор действуют неравные силы, и разность или отнощение тих сил надо выбирать так, чтобы под действием электрического поля переменного тока возникал насосный эффект, но одновременно чтобы можно было избежать вредных резонансов; соответственно этому константа «k должна выбираться от 5 до 10, так как это значение достаточно для возникновения насосного эффекта, и одновременно в конденсаторе не проявляются вредные резонансы. Под насосным эффектом понимается то явление, когда под действием переменного электрического поля обкладка конденсатора до тех пор может соверщать малые резонансные движения, пока пропитывание вследствие сжимаемости пузырьков воздуха не достигнет своего полного состояния, причем резонансы заставляют проникать пропиточньш состав через имеющиеся в обкладке отверстия со стороны пористого диэлектрика на сторону непористого диэлектрика. Наличие насосного эффекта подтверждается тем, что в первые 24 часа после пропитывания потери конденсатора значительно улучщаются. Хорощо известным фактом является то, что слой, нанесенный вакуумным испарением металла, следует за всеми неровностями материала, на который он наносится, в особенности это справедливо для пористого диэлектрика, поэтому например при бумажной пористой подложке неизбежно появление острых металлических выступов, направленных внутрь бумажного слоя, которые являются слабыми участками, так как на них появляются разряды и при повышенных электрических напряженностях поля они вызываютухудщение потерь. Уменьшение разрядов с острых .выступов достигается за счет того, что одна из обкладок представляет собой металлическую фольгу, а также за счет того, что для металлизации используется заглаженная .с одной стороны бумага, и на эту сторону вакуумным испарением наносится металлизация; при этом даже и при повышенных напряженностях поля конденсатор имеет устойчивые потери малой величины, одновременно за счет ограничения толщины нанесенной испарением обкладки до 2-4 Ом на квадрат изготовляется хорошо самовосстанавливающийся (регенерирующийся конденсатор).

Существенной предпосылкой является то, что нанесенный на пористый диэлектрик испарением в слой металлизации, покрывает диэлектрическую ленту не по всей ширине. Чтобы обеспечить электричест ую прочность и повысить сопротивление утечки с одной стороны ленты на участке 2-5 мм по ширине составляется неметаллизированная полоса, что достигается одновременно с металлизацией.

Сущность изобретения заключается в технологии пропитки, причем под пропиткой здесь понимается насыщение наметочных секций изоляционной жидкостью (фиг. 3).

Для пропитки необходимо специально оформленное устройство, которое имеет соответствующую устойчивость и герметичность как против вакуума, так и против повышенного давления.

Пропиточный состав запускается в намоточные секции 7 под вакуумом от 10 до Торр, затем вакуум сменяется повышенным давлением от 3 до 8 атм. Чтобы достичь соответствующего результата, вакуум и повышенное давление периодически повторяются. Количество циклов повторения зависит от длины намотки по оси, и для каждого типа конденсатора количество и длительность периодов устанавливается экспериментально.

Опыт показывает, что пропитка в центрифуге может также дать хорошие резу.льтаты, причем давление здесь получается за счет вращения и появляющихся при этом центробежных или центростремительных сил.

Соответствующий результат достигается экспериментально посредством применения вакуума и повышенного давления в повторяющихся циклах: для этой цели может применяться либо соответствующим образом выполненная пропиточная установка, либо цент рифуга, либо комбинация того и другого.

Можно прлучить полную пропитку ненабухающих плотных диэлектриков, но с равным успехом могут быть применены также слабо набухающие плотные диэлектрики.

В устройстве пористый диэлектрик 1 состоит из одного или нескольких слоев и выполняется из бумаги, которая в процессе про- изводства насыщается жидким, при комнатной температуре, диэлектриком, например минеральным маслом, силиконовым маслом, и т. п.

Для пропитки подходит любая, изоляци-: онная жидкость, которая относительно устойчива к действию электрических разрядов.

На пористый диэлектрик 1 методом испарения наносится металлическая обкладка 2, основой которой в общем случае является цинк или алюминий, и толщина этого слоя, определяемая так называемым српротивлеJ ниём в омах на квадрат. Находится в пределах 2-4 Ома на квадрат, предпочтительно 3-3,5 Ома на квадрат. Этот параметр поддерживается в указанных пределах с целью обеспечения самовосстановления (регенерации).

10 Предложенное решение дает повышенную надежность закупорки конденсатора, пластмассовый профиль решает проблему изоляции от корпуса. Тепло, выделяемое в намоточной секции за счет свободной циркуляции пропиточной жидкости, передается на поверхность конденгсатора с весьма малым перепадом температуры, за счет чего рабочую температуру конденсатора можно повысить на 5-8°С.

Учитывая то, что конвекция тепла дает

20 существенно более высокий теплоотвод, йри той же внутренней температуре обеспечивается работа с повышенной на 5-8°С наружной температурой. Обратное также справедливо: при той же внешней температуре внутренняя температура конденсатора на 5-8°С

ниже, за счет чего срок службы конденсатора может быть существенно удлинен.

Формула изобретения

STE4 k-6pE,

где ЕТ-напряженность поля сплошного диэлектрика,

0 Ер-напряженность поля пористого диэлектрика, 6 г-диэлектрическая проницаемость

сплошного диэлектрика, 6р - диэлектрическая проницаемость

пористого диэлектрика, k - постоянный коэффициент в пределах от 5 до 10 предпочтительно составляет б-8, а слой пористого диэлектрика расположен йея{.цу металлизированной и фольговой об кладками, с другой стороны которых размецхень слои сплощного диэлектрика.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-15—Публикация

1975-10-29—Подача