Изобретение относится к производству изделий электронной техники, конкретно - к производству оксидных конденсаторов, более конкретно - к производству оксидно-полупроводниковых конденсаторов, в том числе чип-конденсаторов, и касается способа получения катодной обкладки в виде многослойного покрытия из диоксида марганца, наносимого на поверхность секций, представляющих собой оксидированные объемно-пористые аноды из порошка вентильных металлов, например тантала, ниобия и являющегося полупроводниковым твердым электролитом. Нанесение покрытия из диоксида марганца осуществляют путем многократной пропитки секций в водных растворах солей марганца с последующим их пиролитическим разложением (пиролизом) с добавлением, например, водяного пара и подформовкой через каждые несколько слоев диоксида марганца.

Подформовка секций является необходимым процессом, позволяющим «залечить» дефектные зоны оксида вентильного металла, например поры или трещины и щели, образующиеся при пиролизе или вследствие посторонних включений, присутствующих в той или иной степени на поверхности металла. Во время подформовки имеет место электрическое подключение секции, и именно в дефектных зонах оксида металла и непосредственно вокруг них электропроводный диоксид марганца, MnO2, за счет местного нагрева частично восстанавливается, выделяя кислород, до оксида марганца, MnО, обладающего более низкой электропроводностью, т.е. бóльшими изолирующими свойствами. При этом оставшийся диоксид марганца продолжает работать как твердый электролит. Выделенный кислород закупоривает поры в оксидном слое, а в трещинах или щелях достигает вентильного металла, окисляя его. Тем самым локализуются и изолируются дефектные зоны, восстанавливается оксид металла, а токи утечки в конденсаторе снижаются. Сопротивление оксидного слоя практически не ухудшается, так как определяется, главным образом, высоким сопротивлением средней области оксидного слоя, где сохраняется правильный стехиометрический состав. С другой стороны, подформовка несколько ухудшает плотность и однородность оксидного слоя, что может привести к увеличению тангенса угла диэлектрических потерь (tg δ) и ухудшению частотных характеристик конденсатора.

Применение водяного пара во время пиролиза дополнительно повышает механическую прочность и электропроводность покрытия, а также улучшает его плотность, сплошность и однородность, так как поступление пара к секции предотвращает выделение нитрата марганца из внутренних пор, способствуя тем самым равномерному пиролизу нитрата марганца.

Известен способ, описанный в патенте US 7 144 432, кл. Н01G 9/00, опубл. 05.12.2006, согласно которому после нанесения слоя твердого электролита (покрытия из диоксида марганца) формируют дополнительный слой путем неоднократного нанесения раствора нитрата марганца с 0,5-2,0 мас.% графитового порошка с последующей термообработкой при температуре 200-250°С либо раствора графита с 5-10 мас.% порошка диоксида марганца с последующей термообработкой при температуре 150-200°С.

Этот способ позволяет существенно снизить неблагоприятный эффект от расслоения между собой покрытий из диоксида марганца (слой твердого электролита) и углерода (графитовый слой), возникающего из-за разницы в их коэффициентах теплового расширения при нагреве готового конденсатора, когда, например, конденсатор монтируют на плату с помощью пайки, однако не достигаются наилучшие параметры покрытия из диоксида марганца и не исключается ухудшение оксидного слоя из-за последующего нанесения контактных катодных слоев.

Известен способ, описанный в патенте RU 2 284 070, кл. Н01G 9/052, H01G 4/10, опубл. 20.09.2006, прототип, согласно которому нанесение покрытия из шести пар слоев диокида марганца на оксидированные объемно-пористые аноды (секции) предусматривает их пропитку в 20%-ном водном растворе азотнокислого марганца, 50-и 62%-ных водных растворах смеси азотнокислого и уксуснокислого марганца с последующим пиролитическим разложением этих солей марганца, когда через каждые два слоя двуокиси марганца производят подформовку анодов, а при пиролитическом разложении для четвертой и пятой пар слоев диоксида марганца применяют добавки водяного пара и водного раствора аммиака.

Этот способ позволяет получить покрытие с хорошими параметрами по плотности, однородности, сплошности, механической прочности и электропроводности, однако процесс нанесения покрытия имеет много циклов пиролитического разложения и подформовки, что увеличивает продолжительность технологической операции и расход материалов и трудо- и энергоресурсов.

Известен конденсатор на основе конденсаторного элемента, описанного в указанном выше патенте US 7 144 432, в котором на поверхности анода из вентильного металла формируется оксидный слой, затем - слой твердого электролита из диоксида марганца, затем - графитовый слой, а потом - металлизированный слой. При этом между слоями твердого электролита и графита формируется промежуточный слой путем нанесения раствора нитрата марганца с 0,5-2,0 мас.% графитового порошка с последующей термообработкой при температуре 200-250°С либо раствора графита с 5-10 мас.% порошка диоксида марганца с последующей термообработкой при температуре 150-200°С.

Этот конденсатор имеет стабильные хорошие величины импеданса и эквивалентного последовательного сопротивления в результате предотвращения расслоения между собой слоя твердого электролита и графитового слоя, однако не достигаются наилучшие электрические и частотные характеристики.

Известен конденсатор, описанный в указанном выше патенте RU 2 284 070, прототип, который содержит катодную обкладку в виде покрытия из 6 пар слоев диоксида марганца, нанесенных способом, который предусматривает пропитку анодов в 20%-ном водном растворе азотнокислого марганца, 50- и 62%-ных водных растворах смеси азотнокислого и уксуснокислого марганца с последующим пиролитическим разложением этих соединений марганца, когда через каждые два слоя диоксида марганца производят подформовку анодов, а при пиролитическом разложении применяют добавки водяного пара и водного раствора аммиака.

Этот конденсатор имеет улучшенные электрические и частотные характеристики, однако процесс нанесения покрытия имеет много циклов пиролиза и подформовки, что удлиняет технологический цикл изготовления конденсатора и увеличивает расход материалов и трудо- и энергоресурсов.

Задача изобретения является комплексной и состоит в получении катодной обкладки повышенной прочности и электропроводности при сокращении технологического цикла получения катодной обкладки и реализации с такой катодной обкладкой оксидно-полупроводникового конденсатора, в том числе чип-конденсатора, с улучшенными электрическими и частотными характеристиками и длительным сроком службы при сокращении технологического цикла изготовления конденсатора и соответственно снижении расхода материалов, трудо- и энергоресурсов.

Эта комплексная задача решается путем разработки способа получения катодной обкладки в виде покрытия из слоев диоксида марганца, наносимых на поверхность секции (оксидированного объемно-пористого анода), и оксидно-полупроводникового конденсатора, в том числе чип-конденсатора, с такими техническими результатами, как повышенная прочность и электропроводность катодной обкладки, уменьшенное количество и длительность циклов пиролиза и подформовки, улучшенные электрические и частотные характеристики и повышенный срок службы конденсатора, сокращенный технологический цикл изготовления конденсатора и сниженный расход материалов и трудо- и энергоресурсов.

Предлагаемый способ получения катодной обкладки для оксидно-полупроводникового конденсатора включает ряд технологических переходов и оптимизирован по режимам и условиям. В способе первые 7 слоев диоксида марганца на секциях, в начале процесса представляющих собой оксидированные аноды, получают путем пропитки секций водным раствором азотнокислого марганца плотностью 1,19 г/см3 при температуре 40±5°С в течение 3-5 минут, в прямой пропорциональной зависимости от габаритных размеров секций, с последующим пиролизом азотнокислого марганца в термостате с вентилятором при температуре 270±10°С в течение 3-5 минут, в прямой пропорциональной зависимости от габаритных размеров секций, и охлаждение на воздухе не менее 30 секунд. Аналогично получают 8-й, 9-й и 10-й слои диоксида марганца, применяя для пропитки секций водный раствор азотнокислого марганца плотностью 1,5 г/см3, 1,8 г/см3 и 1,96 г/см3 соответственно. Далее производят обработку секций кремниево-марганцевой суспензией плотностью 2,44 г/см3, состоящей из 60 мас.% водного раствора азотнокислого марганца, 39,5 мас.% мелкодисперсного порошка диоксида марганца, 0,5 мас.% аэросила, представляющего собой мелкодисперсный порошок диоксида кремния, путем пропитки секций суспензией при температуре 65±5°С в течение 3-5 минут, в прямой пропорциональной зависимости от габаритных размеров секций, с последующим пиролизом азотнокислого марганца и охлаждением, как описано выше, получая в результате 11-й, предпоследний, слой, содержащий диоксид марганца и дополнительно диоксид кремния. Затем наносят 12-й, заключительный, слой диоксида марганца аналогично 10-му слою. При этом во время каждого цикла пиролиза в термостат впрыскивают деионизованную воду в количестве 5-9 литров в минуту, в прямой пропорциональной зависимости от габаритных размеров секций, а через каждые три цикла пиролиза производят подформовку секций в водном растворе уксусной кислоты сопротивлением 44-66 кОм при пониженном напряжении формовки, составляющем 30-90% от номинального напряжения формовки, с последующей сушкой в термостате при 150±10°С в течение не менее 3 минут.

Впрыскивание воды во время пиролиза создает эффект водяного пара, описанный выше.

Обработка секций кремниево-марганцевой суспензией дополнительно увеличивает электропроводность и существенно упрочняет покрытие из диоксида марганца, тем самым позволяя не только дополнительно противостоять неблагоприятному воздействию пиролиза и подформовки на параметры оксидного слоя, но и улучшить эти параметры - за счет уменьшения количества и длительности циклов пиролиза и подформовки. В дальнейшем это способствует уменьшению повреждений оксидного слоя при нанесении на секцию последующих катодных контактных покрытий -переходного, например углеродного, и металлизированного, например серебряного, - и, таким образом, позволяет получить оксидно-полупроводниковый конденсатор с улучшенными электрическими и частотными характеристиками и повышенным сроком службы. При этом сокращается технологический цикл изготовления как катодной обкладки, так и конденсатора, что приводит к снижению расхода материалов, трудо- и энергоресурсов.

Предлагаемый оксидно-полупроводниковый конденсатор, в том числе чип-конденсатор, представляет собой секцию, состоящую из анода в виде спеченного прессованного объемно-пористого тела из порошка вентильного металла, в том числе тантала, ниобия, на поверхности которого последовательно созданы оксидный слой, являющийся диэлектриком, многослойное покрытие из диоксида марганца повышенной прочности и электропроводности, являющееся катодной обкладкой и полученное в соответствии с заявляемым способом, углеродный слой, являющийся катодным переходным покрытием, серебросодержащий слой, являющийся катодным контактным покрытием, и защищенную от воздействия внешней среды пластмассовой оболочкой, созданной, например, путем опрессовки секции.

В предлагаемых изобретениях поставленная комплексная задача решена и достигнуты указанные выше технические результаты благодаря следующим факторам.

Повышенная прочность катодной обкладки, представляющей собой покрытие из диоксида марганца, обеспечивается за счет обработки покрытых диоксидом марганца секций кремниево-марганцевой суспензией, которая непосредственно упрочняет покрытие и позволяет уменьшить количество и длительность циклов пиролиза и подформовки, что, в свою очередь, уменьшает повреждения оксидного слоя и способствует защите оксидного слоя от неблагоприятных воздействий нанесения на секцию последующих катодных контактных покрытий.

Электропроводность катодной обкладки дополнительно увеличивается также благодаря обработке секций кремниево-марганцевой суспензией.

И все это вместе улучшает электрические и частотные характеристики конденсатора, удлиняет срок его службы, а также сокращает технологический цикл изготовления конденсатора, что приводит к снижению расхода материалов, трудо- и энергоресурсов.

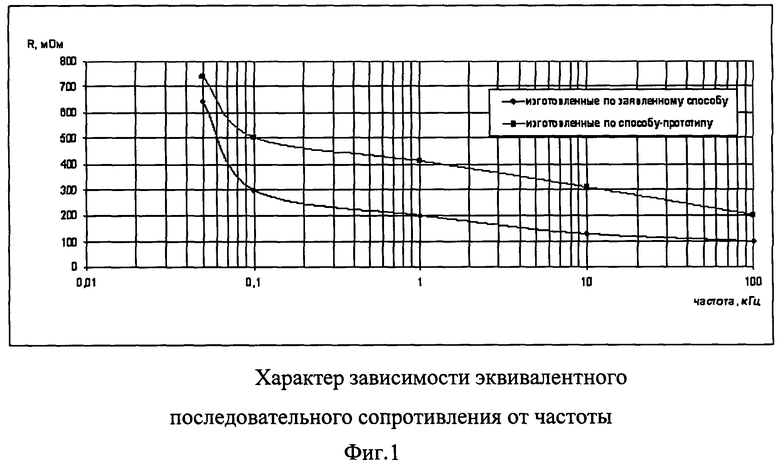

Фигура 1 графически представляет характер зависимости эквивалентного последовательного сопротивления от частоты для оксидно-полупроводниковых конденсаторов номинала 20 В×22 мкФ, изготовленных по заявляемому способу и способу-прототипу.

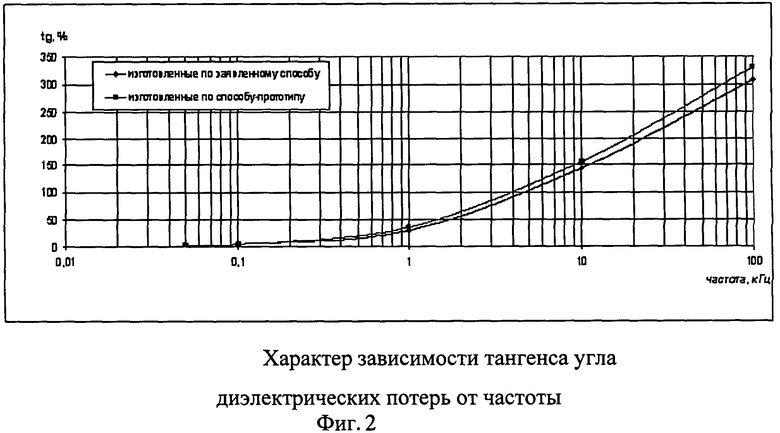

Фигура 2 графически представляет характер зависимости тангенса угла диэлектрических потерь (tg δ) от частоты для оксидно-полупроводниковых конденсаторов номинала 20 В×22 мкФ, изготовленных по заявляемому способу и способу-прототипу.

Из графиков фигур 1, 2 видно, что частотные характеристики предлагаемого конденсатора улучшены по сравнению с конденсатором-прототипом.

Предлагаемые изобретения реализованы на ОАО «Элеконд», г.Сарапул, где изготовлены танталовые оксидно-полупроводниковые чип-конденсаторы с использованием заявляемого способа получения катодной обкладки повышенной прочности из диоксида марганца.

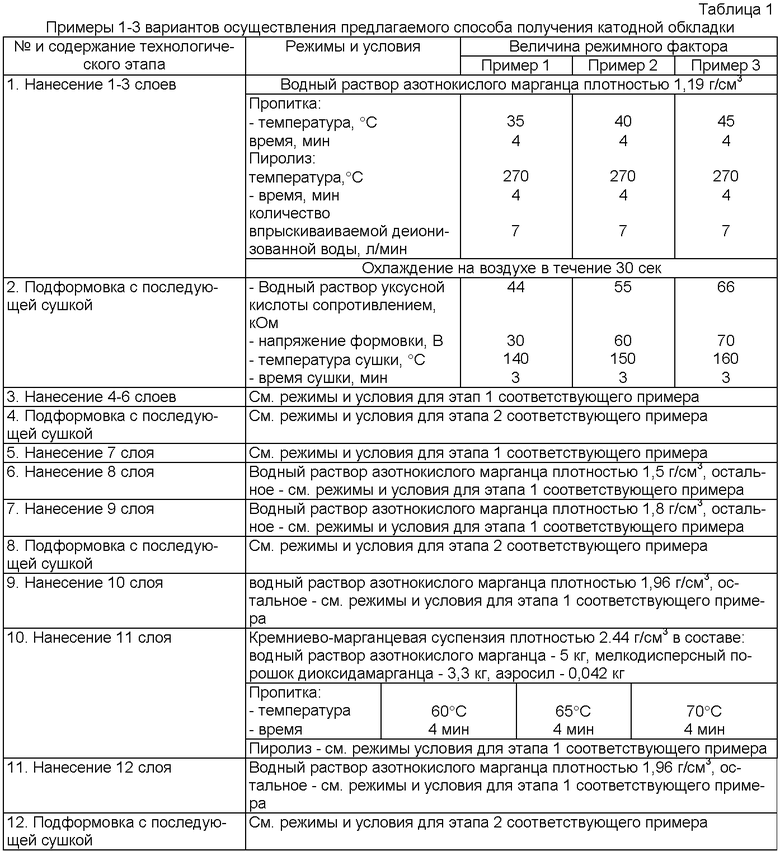

Примеры осуществления предлагаемого способа получения катодной обкладки для танталового оксидно-полупроводникового чип-конденсатора номиналом 20 В×22 мкФ и габаритными размерами 7,3 мм×4,3 мм×2,9 мм (средний габарит) в соответствии с описанной выше технологией приведены в таблице 1.

Электрические характеристики танталового оксидно-полупроводникового чип-конденсатора с катодной обкладкой, полученной по заявляемому способу в примерах 1-3, а также танталового оксидно-полупроводникового конденсатора с катодной обкладкой по способу-прототипу представлены в таблице 2.

Из представленных в таблице 2 данных следует, что катодная обкладка, полученная по заявляемому способу, позволяет реализовать оксидно-полупроводниковый конденсатор, в частности танталовый чип-конденсатор, с уменьшенными величинами тока утечки, тангенса угла диэлектрических потерь, эквивалентного последовательного сопротивления, импеданса и хорошей величиной емкости, т.е. с улучшенными электрическими характеристиками.

В таблице 3 представлены полученные по результатам приемосдаточных, климатических испытаний и испытаний на безотказность характеристики танталового оксидно-полупроводникового чип-конденсатора, номинал 20 В×22 мкФ, с катодной обкладкой, изготовленной по заявляемому способу.

Из представленных в таблице 3 данных видно, что с катодной обкладкой, полученной по заявляемому способу, можно реализовать оксидно-полупроводниковый конденсатор, в том числе танталовый чип-конденсатор, с улучшенными электрическими характеристиками и длительным сроком службы.

Таким образом, заявляемый способ обеспечивает получение катодной обкладки из диоксида марганца повышенной прочности и электропроводности и реализацию оксидно-полупроводникового конденсатора, в том числе чип-конденсатора, с улучшенными электрическими и частотными характеристиками и длительным сроком службы при сокращении технологического цикла изготовления конденсатора и снижении расхода материалов и трудо- и энергоресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2012 |

|

RU2516525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2011 |

|

RU2480855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА МАРГАНЦА НА ТАНТАЛОВЫХ АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2020 |

|

RU2740516C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2005 |

|

RU2284070C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1993 |

|

RU2076368C1 |

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

| Способ изготовления алюминиевого оксидно-полупроводникового конденсатора | 1982 |

|

SU1084907A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1990 |

|

RU2033652C1 |

| ТРИАЛКОКСИСИЛАНЫ, СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ НА ОСНОВЕ ПОЛИЭТИЛЕНДИОКСИТИОФЕНА С СИЛАНОВЫМ ПОДСЛОЕМ И ОКСИДНЫЙ КОНДЕНСАТОР С ТАКОЙ КАТОДНОЙ ОБКЛАДКОЙ | 2011 |

|

RU2500682C2 |

Изобретение относится к производству оксидно-полупроводниковых конденсаторов и способам их изготовления. Техническим результатом изобретения является улучшение электрических и частотных характеристик. Согласно изобретению способ получения катодной обкладки конденсатора включает в себя нанесение на секции многослойного покрытия из диоксида марганца, которое при формировании каждого слоя предусматривает пропитку секций в водном растворе азотнокислого марганца при температуре 40°С в течение 3-5 минут с последующим пиролитическим разложением азотнокислого марганца в присутствии водяного пара при температуре 270°С в течение 3-5 минут, когда через 3 нанесенные слоя производят подформовку секций в водном растворе уксусной кислоты, причем водяной пар образуется при температуре пиролитического разложения от впрыскивания деионизованной воды в количестве 5-9 литров в минуту, а предпоследний слой дополнительно содержит диоксид кремния и получен путем пропитки секций кремниево-марганцевой суспензией плотностью 2,44 г/см3, состоящей из 60 мас.% водного раствора азотнокислого марганца, 39,5 мас.% мелкодисперсного порошка диоксида марганца и 0,5 мас.% мелкодисперсного порошка диоксида кремния, при температуре 65°С с последующим пиролитическим разложением азотнокислого марганца. 2 н. и 4 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Способ получения катодной обкладки конденсатора, включающий в себя нанесение на секции многослойного покрытия из диоксида марганца, которое при формировании каждого слоя предусматривает пропитку секций в водном растворе азотнокислого марганца при температуре 40°С в течение определенного времени с последующим пиролитическим разложением азотнокислого марганца в присутствии водяного пара в течение определенного времени, когда через несколько нанесенных слоев производят подформовку секций в водном растворе уксусной кислоты, отличающийся тем, что циклы пропитки и пиролитического разложения занимают по 3-5 мин, температура пиролитического разложения составляет 270°С, водяной пар образуется при температуре пиролитического разложения от впрыскивания деионизованной воды в количестве 5-9 л в минуту, подформовку производят через каждые 3 слоя, а предпоследний слой дополнительно содержит диоксид кремния и получен путем пропитки секций кремниево-марганцевой суспензией плотностью 2,44 г/см3, состоящей из 60 мас.% водного раствора азотнокислого марганца, 39,5 мас.% мелкодисперсного порошка диоксида марганца и 0,5 мас.% мелкодисперсного порошка диоксида кремния, при температуре 65°С с последующим пиролитическим разложением азотнокислого марганца.

2. Способ по п.1, отличающийся тем, что многослойное покрытие содержит 12 слоев.

3. Способ по п.1, отличающийся тем, что для получения первых семи слоев диоксида марганца пропитку секций ведут водным раствором азотнокислого марганца плотностью 1,19 г/см3.

4. Способ по п.1, отличающийся тем, что для получения 8-го и 9-го слоев диоксида марганца пропитку секций ведут водным раствором азотнокислого марганца плотностью 1,5 г/см3 и 1,8 г/см3 соответственно.

5. Способ по п.1, отличающийся тем, что для получения 10-го и 12-го слоев диоксида марганца пропитку секций ведут водным раствором азотнокислого марганца плотностью 1,96 г/см3.

6. Оксидно-полупроводниковый конденсатор, представляющий собой секцию, состоящую из анода в виде спеченного прессованного объемно-пористого тела из порошка вентильного металла, в том числе тантала, ниобия, на поверхности которого последовательно созданы оксидный слой, являющийся диэлектриком; многослойное покрытие из диоксида марганца, являющееся катодной обкладкой; углеродный слой, являющийся катодным переходным покрытием; серебросодержащий слой, являющийся катодным контактным покрытием, и защищенную от воздействия внешней среды пластмассовой оболочкой, отличающийся тем, что катодная обкладка получена способом по п.1.

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2005 |

|

RU2284070C9 |

| US 7144432 В2, 05.12.2006 | |||

| US 4042420 А, 16.08.1977 | |||

| Устройство для очистки поверхности давильных валов чесальной машины | 1984 |

|

SU1232711A1 |

Авторы

Даты

2012-10-10—Публикация

2011-07-18—Подача