(54) УСТАНОВКА ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ Изобретение относится к устройствам для очистки в органических растворителях и может быть использовано для подготовки Деталей к нанесению гальванических и лакокрасочных покрытий . Известна установка для очистки деталей, содержащая ванну для-кипящего растворителя, заборное устройст во для пара, расположенное над ванной с кипящим растворителем, которое связано с системой отсоса паров, выполненной в виде поршневого насоса соединенного с механизмом возвратно.поступательного перемещения для загрузки и выгрузки деталей 1. Недостатком этого устройства явля ется то, что отсос паров над зеркалом рабочей ванны производится только во время цикла выгрузки деталей. Это не исключает проникновения паров органического растворителя за предел установки, что увеличивает его потери ... - . Наиболее близким к изобретению по технической суганости к достигаемому результату является установка длА очистки деталей в растворителях, содержащая ванну для кипяшегораство рителя и ультразвукбвую ванну с хо-лодильником для охлаждения растэорителя, заборное устройство для пара, расположенное над ваннами, струйный насос всасывающий патрубок которого связан с заборным устройством 2. Недостатком этого устройства- является то, что воздух, попадающий вместе с паром через заборное устройство в струйный насос, не удаляется из растворителя, накапливается в нем, что приводит к снижению вакуума во всасывающем патрубке струйного ;насоса и к уменьшению эффективности отсоса им паров. В результате потери растворителя возрастают, что приво дит к увеличению эксплуатационных расходов за счет возмещения этих потерь. Высоконапорная струя жидкости, истекающая из струйного насоса, интенсивно перемешивает растворитель в ванне для охлаждённог.р растворители, йсяедствие чего увеличивается теплообмен между охлажденным растворителем и паром в установке. Чтобы обеспечить тепловой баланс в установке при этих условиях требуется значительно увеличивать мощность нагреватёльных элементов в ванне для кипящего растворителя, что повгааает общую энергоемкость установки и увеличивает долю эксплуатационных расходов, связанных с затратами на электроэнергию.. .Кроме того, эффективность очистки в ультразвуковой ванне недостаточна, это связано стем,что порог каеитации применяемой рабочей жидкости (галоидсодержащих углеводородов) достаточно высок и поэтому развитая кавитация с высокой эрозионной активностью имеет место только у поверхности излучателя. В результате время ультразвуковой очистки в обием цикле очистки деталей значительно, что ограничивает производительность установки и тем самым приводит к повышению эксплуатационных расходов.

Целью изобретения является снижение эксплуатационных расходов. .; Это достигается тем, что в установку дополнительно встраивают камер снабженную по меньшей мере одной перегородкой, разделяющей камеру на несколько последовательно соединенны и расположенных один над другим отсеков. В нижнем отсеке этой камеры установлен гидродинамический кавитатор, над которым перегородка с нижней стороны выполнена оребренной. В :верхней стенке камеры выполнены по меньшей мере два отверстия для связи с ультразвуковой ванной. Выходной патрубок струйного, насоса расположен в нижнем отсеке, а нагнетаюший - в верхнем.

Наилучщие результаты достигаются в том случае, если гидродинамический кавитатор выполнен в виде осеси1 1етричного тела конического профиля с вериганой, обращенной к выходному патрубку струйного насоса.

Такое конструктивное решение позволяет дегазировать жидкость, подаваемую в струйный насос, уменьшить теплообмен ;и1ежду холодным растворителем и паром в установке и снизить порог кавитации применяемой моющей жидкости.

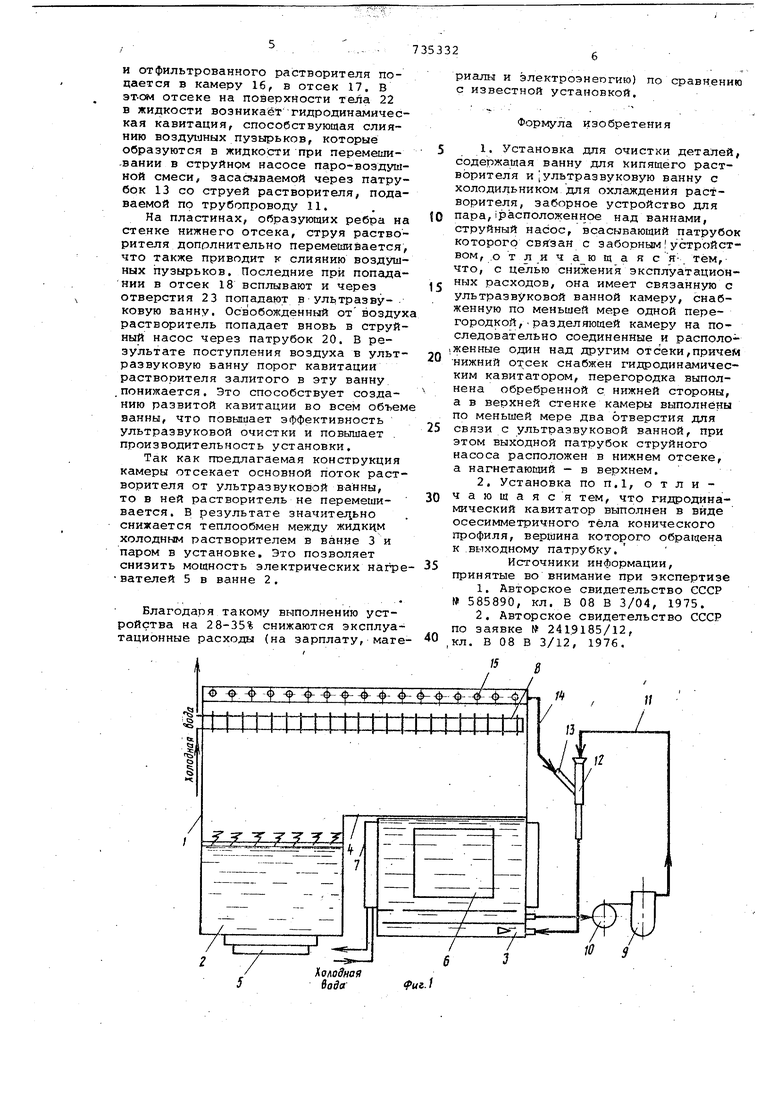

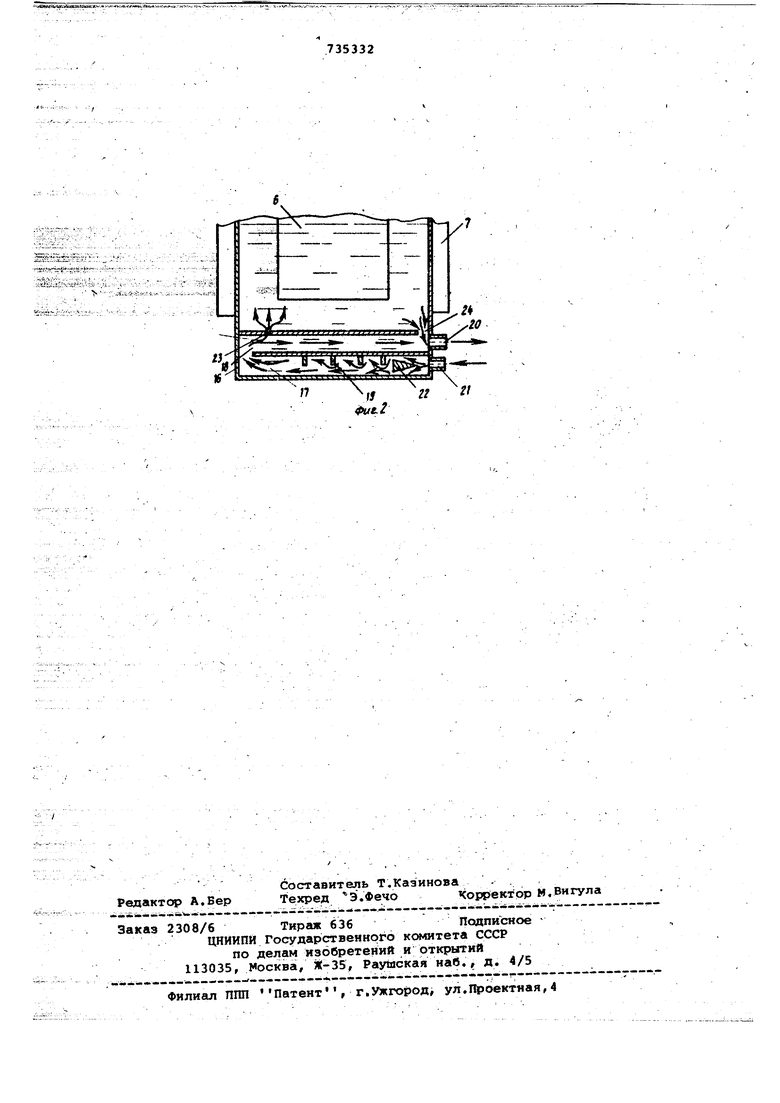

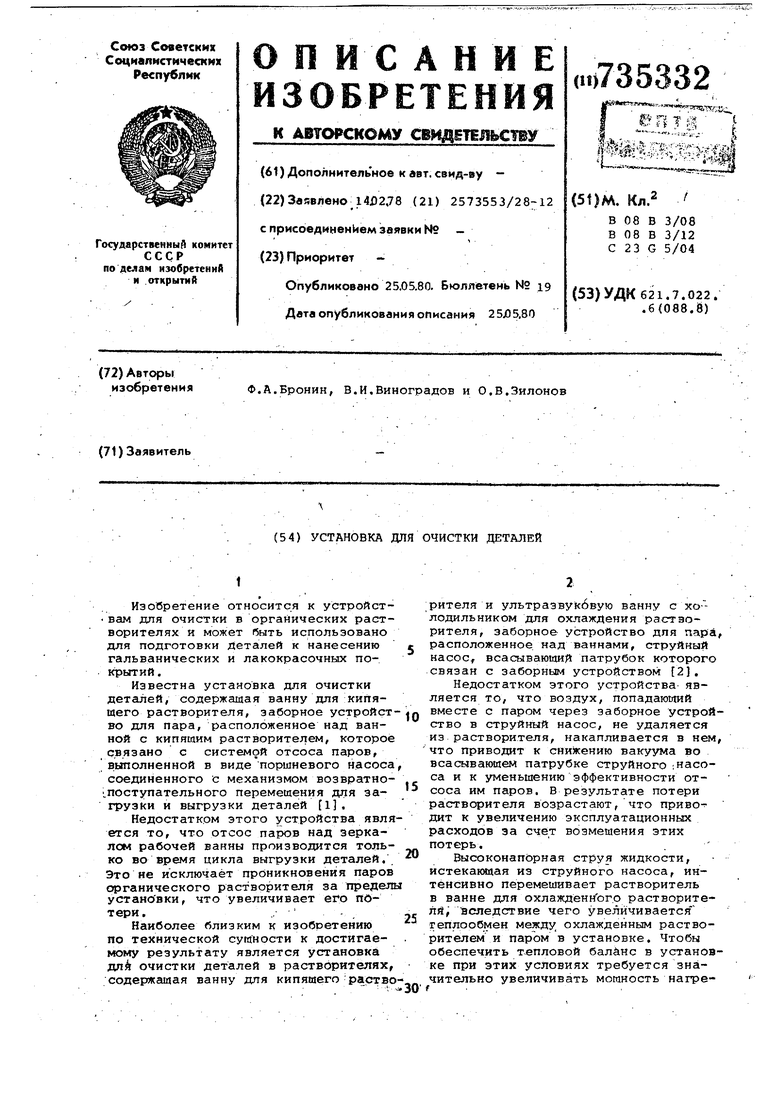

На фиг, 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - часть ультразвуковой ванны,

В общем корпусе 1 установки расположены ванна 2 для кипящего растворителя и ультразвуковая ванна 3 для охлажденного растворителя, разделенные перегородкой 4. Ванна 2 снабжена нагревателем 5, а ванна J - ультразвуковым излучателем 6 и устройстве для охлаждения растворителя, выполненным в виде водяной рубашки 7. Устройство для конденсации паров кипящего растворителя выполнено в виде водоохлаждаемого эмеевика 8. Система дЛП ОЧИ стки раст ворйт тел я в у льтр а э вуковой ванне включает фильтр 9, нагнетающий насос 10 и соединительный трубопровод 11.

735332

В систему для очистки растворител (в систему фильтрации) встроен струйный насос 12. Всас лвающий патрубок 1 струйного насоса соединен трубопроводом 14с заборным устройством 15 для пара, установленным вы1че ванн 2 и 3. Забооное устройство для пара, выполнено в виде короба с отверстиями. В нижней части ванны 3 смонтирована камера 16 (см. фиг. 2), которая имеет два расположенных один над другим сообщающихся отсеков 17 и 18, причем количество отсеков может быть и более двух. Отсеки обра:зованн перегородкой 19, которая с ниней стороны выполнена оребренной. На выходе отсека 17 смонтирован по ХОДУ движения жидкости нагнетающий патрубок 20.струйного насоса, а на выходе отсека 18 смонтирован его выходной патрубок 21. В отсеке 17 установлен гидродинамический кавитатор в виде осесимметричного тела 22 конического профиля. в верхней стенке камеры 16 выполнены отверстия 23 и 24. Число этих отверстий может быть и более двух.

Предлагаемая установка работает следующим образом.

Детали, подлежащие очистке, помещаются в рабочую ванну 2 с кипящим растворителем где происходит удаление растворимых загрязнений. Затем детали попадают в ультразвуковую ванну 3с холодным растворителем, где подвеогаются в случае необходимости ультразвуковой очистке от нерастворимых загрязнений. Пары кипящего растворителя конденсируются.на водоохлаждаемом змеевике 8 и конденсат сливается в ванну 3. Избыток расворителя из ванны 3 через перегородку 4 cTeJcaet в ванну 2, где вновь нагревается до точки кипения и цикл регенерации растворителя заМыкается, Растворитель в ванне 3 непрерывно охлаждается водяной рубашкой 7, в результате чего поддерживается оптимальная температура обработки детале Очистка рабочего растворителя от механических загрязнений производится путем непрерывной перегонки растворителя через фильтр 5, Давление в системе для.очистки растворителя создается насосом 10.

Струйный насос 12, встроенный в CKCTGvy очистки растворителя, Ьоздает разрежение в патрубке 13, и пары растворителя засасываются по трубопроводу 14 из заборного устройства 15 в струйный насос 12, где перемешиваются с холодной струей растворителя. Температур струи растворителя зна;чгительно ниже его точки кипения вследствие принудительного охлгикдения растворителя в ванне 3. В результате откачиваемые пары конденсируются при соприкосновении с холодным растворителем, затем смесь конденсат и отфильтрованного растворителя подается в камеру 16, в отсек 17. В эт-ом отсеке на поверхности тела 22 в жидкости возникаетгидродинамическая кавитация, способствующая слиянию воздушных пузырьков, которые образуются в жидкости при перемеши-вании в струйном насосе паро-воздушной смеси, засасываемой через патрубок 13 со струей растворителя, подаваемой по трубопроводу 11. На пластинах, образующих ребра на стенке нижнего отсека, струя растворителя дополнительно перемешивается, что также приводит к слиянию воздушных пузырьков. Последние при попадании в отсек 18 всплывают и через отверстия 23 попадают IB ультразвуковую ванну. Освобожденный от воздух растворитель попадает вновь в струйный насос через патрубок 20. В результате поступления воздуха в ультразвуковую ванну порог кавитации растворителя залитого в эту ванну .понижается. Это способствует созданию развитой кавитации во всем объем ванны, что повышает эффективность ультразвуковой очистки и повышает . производительность установки. Так как предлагаемая конструкция камеры отсекает основной поток растворителя от ультразвуковой ванны, то в ней растворитель не перемешивается. В результате значительно снижается теплообмен между жидким холодным растворителем в ванне 3 и паром в установке. Это позволяет снизить мощность электрических нагре вателей 5 в ванне 2. Благодаря такому выполнению устройства на 28-35% снижаются эксплуатационные расходы (на зарплату, мате риалы и электроэнепгию) по сравнению с известной установкой. Формула изобретения 1.Установка для очистки деталей, содержащая ванну для кипящего растворителя и ультразвуковую ванну с холодильником для охлаждения растворителя, заборное устройство для пара, 1расположенное над ваннами, струйный насос, всасывающий патрубок которого с заборным устройством, .о т л и ч щ а я с я- тем, что, с целью снижения эксплуатационных расходов, она имеет связанную с ультразвуковой ванной камеру, снабженную по меньшей мере одной перегородкой, разделяющей камеру на последовательно соединенные и расположенные один над другим отсеки,причем НИЖНИЙ отсек снабжен гидродинамическим кавитатором, перегородка выполнена обребренной с нижней стороны, а в верхней стенке камеры выполнены по меньшей мере два отверстия для связи с ультразвуковой ванной, при этом выходной патрубок струйного насоса расположен в нижнем отсеке, а нагнетающий - в верхнем. 2.Установка по п.1, отличающаяся тем, что гидродинамический кавитатор выполнен в виде осесимметричного тела конического профиля, вершина которого обращена к выходному патрубку. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 585890, кл. В 08 В 3/04, 1975. 2.Авторское свидетельство СССР по заявке № 2419185/12, кл. В 08 В 3/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1981 |

|

SU971529A1 |

| Установка для очистки деталей | 1976 |

|

SU608572A1 |

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Устройство для очистки деталей | 1975 |

|

SU715641A1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414308C1 |

| Кавитатор | 1989 |

|

SU1708436A1 |

| БЕЗРЕАГЕНТНЫЙ РЕАКТОР ОЧИСТКИ ВОДЫ | 2024 |

|

RU2834556C1 |

| СПОСОБ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2021 |

|

RU2769109C1 |

| УСТАНОВКА БЕЗРЕАГЕНТНОЙ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2013 |

|

RU2524601C1 |

| Установка для очистки деталей | 1975 |

|

SU585890A1 |

Колодная Soda

fue.1

/

ч - j/jy .11-

/«

го

Авторы

Даты

1980-05-25—Публикация

1978-02-14—Подача