(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Установка для очистки деталей | 1981 |

|

SU971529A1 |

| Установка для очистки внутренних полостей изделий | 1985 |

|

SU1330210A1 |

| Установка для очистки деталей | 1978 |

|

SU735332A1 |

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Установка для ультразвуковой обработки | 1976 |

|

SU584912A1 |

| Установка для ультразвуковой очистки изделий | 1980 |

|

SU902875A1 |

| Установка для очистки деталей в растворителях | 1983 |

|

SU1175577A1 |

| Установка для очистки в органических растворителях | 1977 |

|

SU707994A1 |

| Установка для обезжиривания изделий в органических растворителях | 1983 |

|

SU1117338A1 |

I

Изобретение относится к области об|езжиривания в органических растворителях в частности к устройствам для очистки деталей.

Известно устройство для очистки деталей содержащее герметичную камеру, вакуумнуй систему и бак для нагрева растворителя 1.

Это устройство является наиболее близким к заявленному по своей технической сущности и достигаемому результату.

Однако использование этого устройства малоэффективно т. к. наблюдается длительность технологического цикла обработки, поскольку подача и слив рабочей среды осуществляется самотеком, что требует значительного времени как на наполнение рабочей камеры моющей средой, так и на ее удаление (особенно при наличии фильтра в сливном коллекторе, представляющем большое гидравлическое сопротивление).

Целью данного изобретения является повыщение производительности и качества обработки.

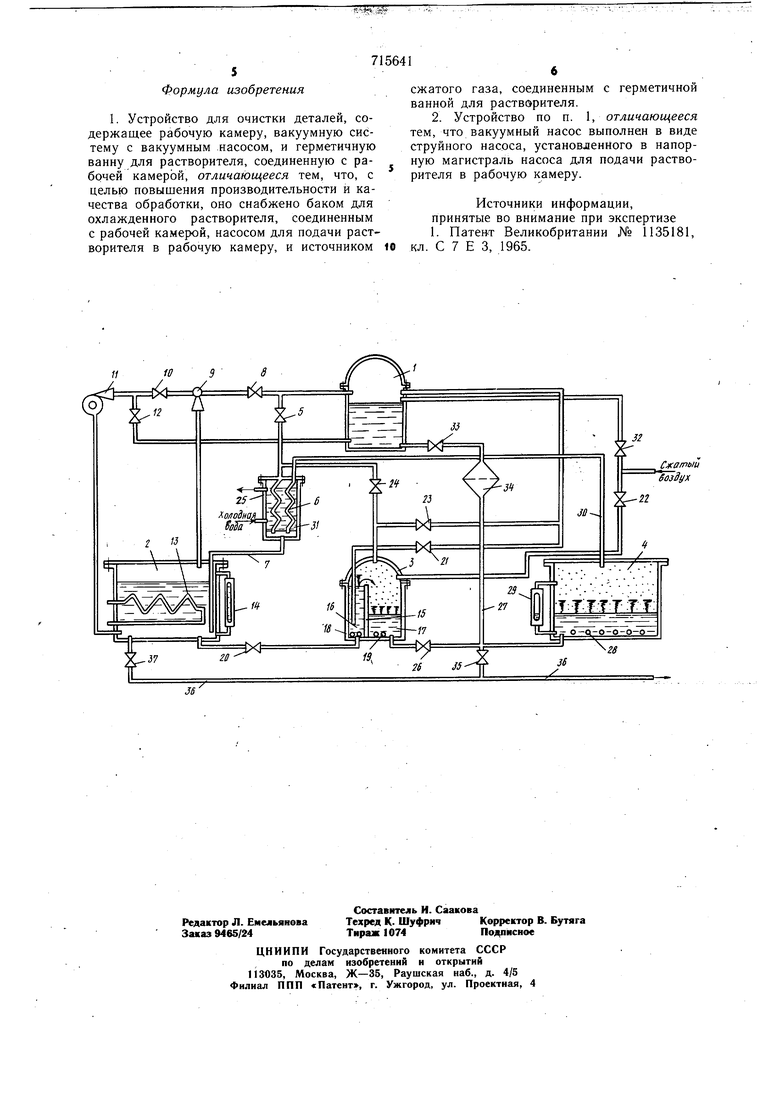

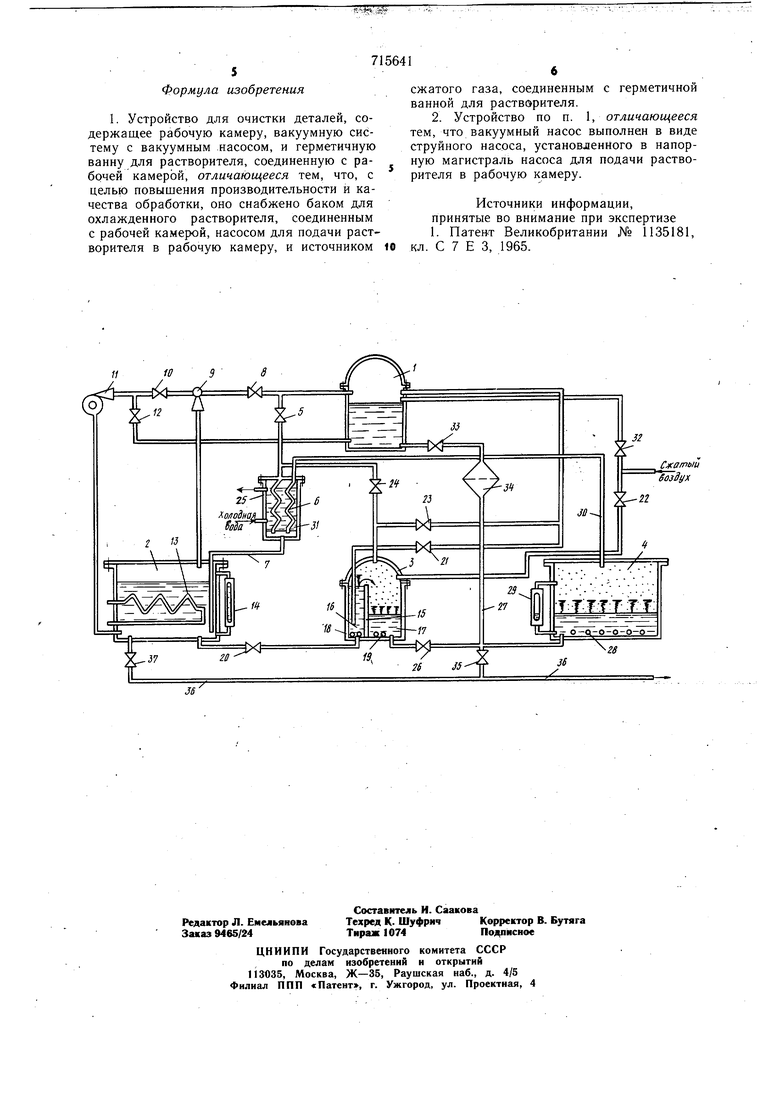

Поставленная цель достигается тем, что устройство снабжено баком для охлажденного растворителя, соединенным с рабочей камерой и насосом для подачи растворителя в рабочую камеру, и источником сжатого газа, соединенным с герметичной ванной для растворителя. При этом вакуумный насос, струйный, установлен в напорную магистраль насоса для подачи растворителя в рабочую камеру.

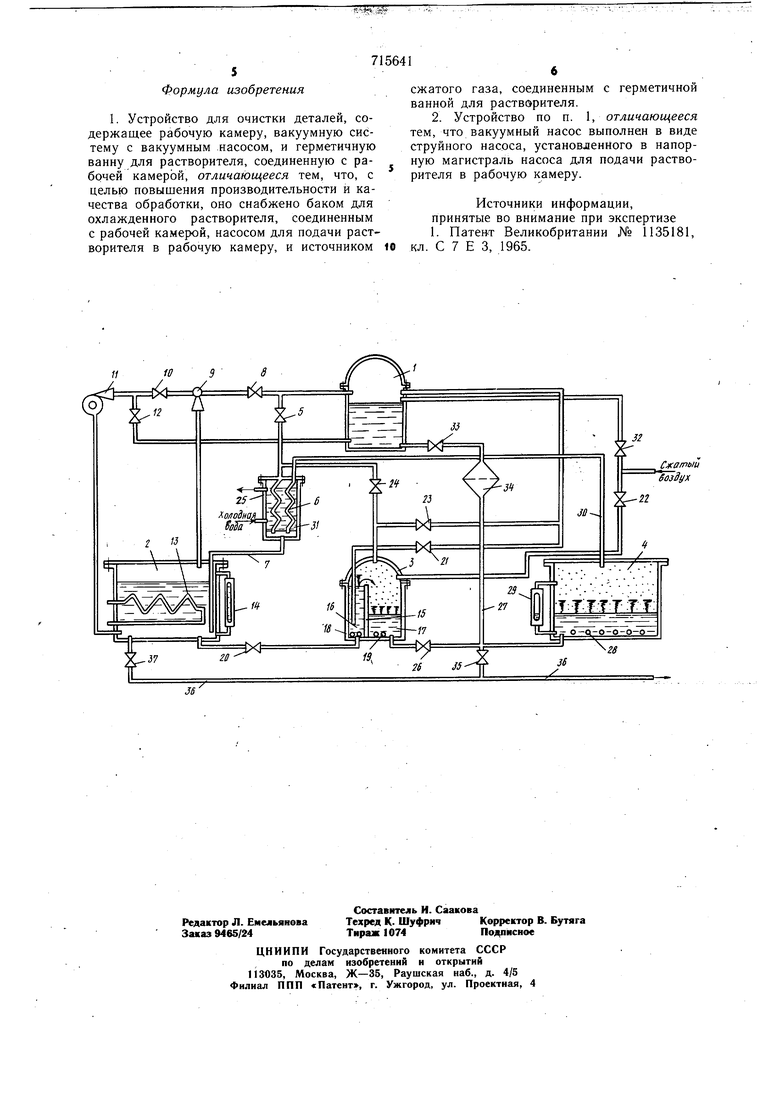

На чертеже представлен общий вид устройства.

Устройство состоит из рабочей камеры 1, бака для охлажденного растворителя 2, герметичной ванны для растворителя 3 и парогенератора 4, выполненного в виде емкости для кипящего растворителя. Камера 1 через вентиль 5 соединена с те плообменником б, который через трубопровод 7 соединен с баком 2. Камера 1 через вентиль 8 соединена со всасывающим патрубком струйного насоса 9, нагнетательный патрубок которого через вентиль 10 соединен с гидравлическим насосом 11. Вентилем 10 регулируется величина напора растворителя, подаваемого гидравлическим насосом 11 из бака 2 в нагнетающий патрубок струйного насоса 9. Выходной патрубок гидравлического наcoca 11 через вентиль 12 соединен с камерой 1. Охлаждение растворителя в баке 2 обеспечивается змеевиком 13. Контроль уровня в баке 2 осуществляется уровнемерол 14. Ванна 3 имеет перегородку 15, которая разделяет ванну на два открытых отсека 16 и 17. Нагрев растворителя в отсеках осуществляется с помощью электрических нагревателей 18 и 19. Отсек 16 соединен с баком 2 через вентиль 20 и с рабочей камерой 1 через вентиль 21. Паровая зона над отсеКОМ 16 и 17 соединена через вентиль 22 с источником сжатого газа, через вентиль 23 с камерой 1 и через вентиль 24 с водоохлаждаемым змеевиком 25 теплообменника 6. Отсек 17 через вентиль 26 соединен со сливным коллектором 27, рабочей камерой 1 и парогенератором 4, который имеет нагреватель 28 и уровнемер 29. Паровая зона парогенератора 4 соединена трубопроводом 30 с водоохлаждаемым змеевиком 31 теплообменника 6. Рабочая камера 1 соединена с источником сжатого газа через вентиль 32, а через вентиль 33, фильтр 34, сливной коллектор 27 и вентиль 35 со сливной магистралью 36. Бак 2 соединен с магистралью 36 через вентиль 37. Устройство работает следующим образом Перед началом работы все вентили закрыты. В бак 2, ванну 3, емкость 4 заливают органический растворитель. Включают нагреватели 18, 19 и 28, затем загружают детали для обработки в камеру 1, которую герметично закрывают крышкой. Открывают вентили 8 и 10, включают гидравлический насос 1Г и производят откачку воздуха из камеры 1 до остаточного давления 0,09 МПа. Это разряжение в камере 1 создается с помощью струйного насоса 9, через который под давлением 1 -1,5 атм прокачивается растворитель из бака 2. Затем в рабочую камеру 1 заливают нагретый выше нормальной точки кипения жидкий растворитель например, фреон - 113. Для этого закрывают вентили 11 и 8 и открывают вентиль 22.

Создают в ванне 3 избыточное давление до 3 атм, при котором температура растворителя достигает 60-70°С (при нормальных условиях температура кипения фреона- 113 47,6°С)г Открывают вентиль 21 и под давлением сжатого газа и пара подают растворитель в камеру 1, где производится эффективное обезжиривание обрабатываемых деталей. При этом упомянутый растворитель заливают выше уровня обрабатываемых деталей и вентиль 21 закрывают. Загрязненный после цикла очистки растворитель сливается под избыточным давлением сжатого газа через вентиль 33, фильтр 34 и коллектор 27 в парогенератор 4. Фильтр 34 очищает загрязненный растворитель от механических частиц.

Таким образом, в установке осуществляется непрерывный кругооборот растворителя, а именно: загрязненный растворитель самотеком поступает из камеры 1 в парогенератор 4, где перегоняется в пар, который конденсируется в теплообменнике 6, откуда чистый дистиллят поступает в бак 2 и далее В отсек 16. ванны 3, где в случае его избытка переливается в отсек 17, откуда самотеком поступает опять в парогенератор 4 или подается из отсека 16 в камеру 1, откуда поступает в парогенератор 4 или в виде паров поступает в теплообменик 6, откуда чистый дистиллят поступает в бак 2. Такое выполнение устройства позволяет обеспечить качественную очистку деталей по предлагаемому технологическому процессу. Следующий цикл - ополаскивание деталей в холодном растворителе. Для этого закрывают вентиль 33, открывают - 12, включают насос II и подают из бака 2 в камеру 1 холодный растворитель. После ополаскивания растворитель сливают в парогенератор 4 через вентиль 33 и коллектор 27 при закрытом вентиле 12 под избыточным давлением сжатого газа, подаваемого через вентиль 32. Дальнейшая очистка производится в парзх, нагретых выше нормальной точки кипения растворителя, для чего закрывают вентили 12, 32, 33. открывают 5 и 23. Упомянутый пар из ванны 3 под избыточным давлением поступает в камеру 1. Несконденсированные пары удаляются из камеры 1 через вентиль 5 и теплообменник 6, где происходит их конденсация в водоохлаждаемом змеевике 25. Конденсат поступает в бак 2 по трубопроводу 7. Сконденсировавшиеся на деталях пары образуют конденсат в камере 1, который через сливной коллектор 27 и вентиль 33 удаляется в парогенератор 4, в KotopoM растворитель постоянно кипит. Пары растворителя из парогенератора 4 подаются в теплообменник 6, конденсируются в змеевике 31 и по трубопроводу 7 поступают в ванну 2, восполняя в ней потери. Следующая операция заключается в отсосе из камеры 1 остаточных паров растворителя. Для этого закрывают вентили 5, 23, 33, а открывают вентили 8, 10 и производят откачку паров растворителя до остаточного давления 0,09 МПа,после чего открывают крышку камеры и производят выгрузку деталей. Перед следующим циклом очистки открывают вентили 20 и 26 и выравнивают уровень растворителя в баке 2, отсеке 16, 17 и емкости 4, после чего вентили 20 и 26 закрывают и производят очистку следующей партии деталей.

Формула изобретения

сжатого газа, соединенным с герметичной ванной для растворителя.

Источники информации, принятые во внимание при экспертизе 1. Патевт Великобритании № 1135181, кл. С 7 Е 3, 1965. 13, V 26 ЗЛ Л

Авторы

Даты

1980-02-15—Публикация

1975-12-17—Подача