(54) УСТАНОВКА ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ

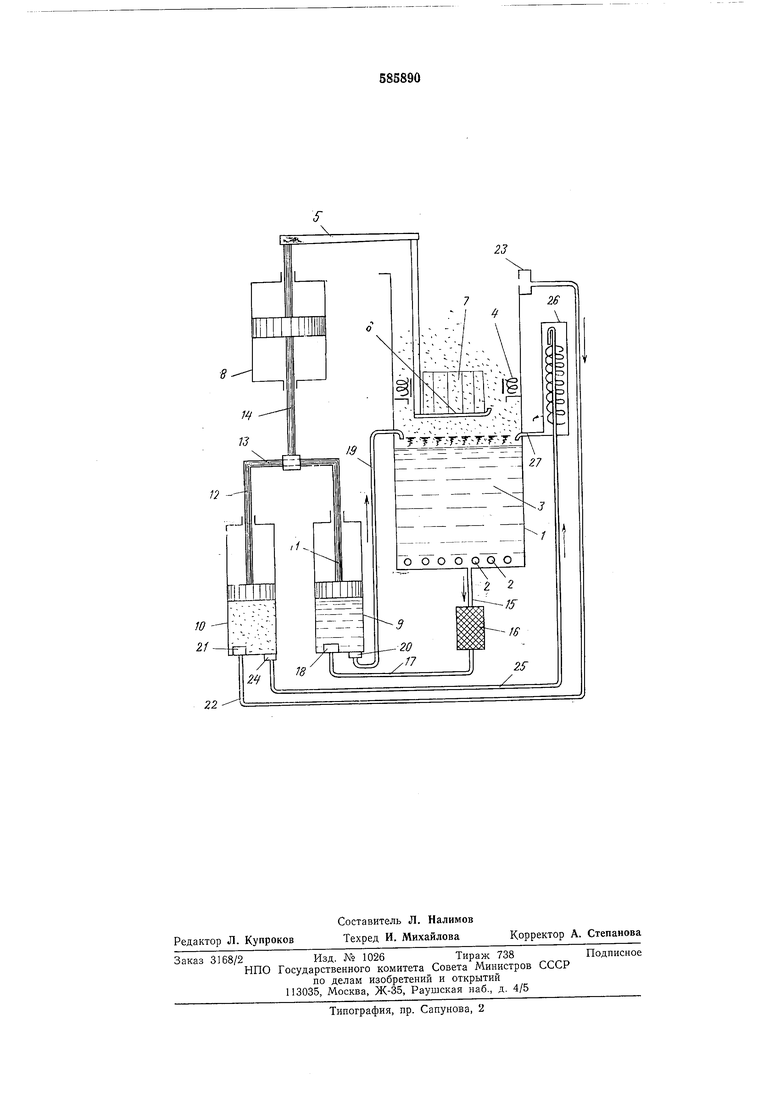

9 соединен с ванной 1 выше зеркала рабочей жидкости. Через впускной клапан 21, патрубок 22 и всасывающий короб 23 насос 10 соединен с ванной 1 выше змеевика 4, а через выпускной клапан 24, патрубок 25, холодильник 26 и трубопровод 27 насос 10 соединен с ванной 1 ниже змеевика 4.

Предложенная установка работает следуюшим образом.

Кассеты 7 с деталями, подлежащими очистке, устанавливают на подставку бис помощью подъемника 5 размещают в кипящем растворителе 3. При кипении растворителя жировые загрязнения с поверхности деталей удаляются, после чего кассеты 7 подъемником 5 переносятся в паровую зону, расположенную ниже змеевика 4. В этой зоне детали дополнительно омываются парами растворителя, что улучшает качество их очистки. После окончания цикла очистки кассеты выносятся из зоны паров, и детали выгружаются. Далее цикл очистки новой партии деталей повторяется.

При загрузке кассет с деталями в кипящий органический растворитель, при переносе кассет в паровую зону и при выгрузке деталей шток 14 пневмоцилиндра 8 подъемника 5 посредством тяги 13 перемещает шток 11 насоса 9 и шток 12 вентиляционного насоса 10.

При движении штока 11 вверх через всасывающий клапан 18, фильтр 16, трубопровод 15 и патрубок 17 происходит засасывание насосом 9 растворителя из рабочей ванны 1. При этом происходит очистка растворителя от механических частиц при протекании его через фильтр 16. При обратном движении штока 11 очищенный растворитель через выпускной клапан 20 и трубопровод 19 перекачивается в рабочую ванну 1.

Так как при движении вверх кассет 7 в положение разгрузки часть паров захватывается поверхностью деталей, то пары растворителя

проникают выше змеевика 4. Эти пары отсасываются насосом 10, который начинает работать одновременно с перемещением кассет в положение разгрузки деталей.

При движении штока 12 вверх через всасывающий клапан 21, патрубок 22 и всасывающий короб 23 происходит всасывание паров органического растворителя в насос 10. При обратном движении штока 12 пары растворителя через выпускной клапан 24 и патрубок 25 подаются в холодильник 26, где они конденсируются и сливаются в рабочую ванну 1 через трубопровод 27.

Изобретение упрощает конструкцию установки, так как одним приводом обеспечивается работа механизма загрузки, насосов систем очистки растворителя и отсоса его паров; обеспечивает синхронизированную работу насоса системы отсоса паров растворителя с механизмом выгрузки деталей, за счет чего полностью исключается проникновение паров растворителя в зону обслуживания установки.

Формула изобретения

Установка для очистки деталей, содержащая рабочую ванну с технологическим раствором, поршневой насос для его перекачки и механизм возвратно-поступательного перемеп ения для загрузки и выгрузки деталей, отличающаяся тем, что, с целью упрощения конструкции, шток поршня насоса соединен с механизмом возвратно-поступательного перемещения.

Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1258216, кл. С 7Е 3D, 1971.

2.Установка УЗВФ-1 для ультразвуковой очистки. Информационный листок № 75-0044. М., НИМИ, 1974.

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для очистки деталей | 1978 |

|

SU735332A1 |

| Установка для очистки деталей | 1976 |

|

SU608572A1 |

| Установка для очистки деталей | 1975 |

|

SU565727A1 |

| Устройство для очистки деталей | 1975 |

|

SU715641A1 |

| Установка для очистки деталей | 1981 |

|

SU971529A1 |

| Агрегат для ультразвуковой очистки хрупких деталей | 1974 |

|

SU503605A1 |

| Установка для ультразвуковой обработки | 1977 |

|

SU626842A2 |

| Установка для очистки деталей в растворителях | 1983 |

|

SU1175577A1 |

| Установка для очистки изделий | 1979 |

|

SU825202A1 |

| Установка для очистки деталей в парах кипящего растворителя | 1976 |

|

SU588022A1 |

Авторы

Даты

1977-12-30—Публикация

1975-02-21—Подача