1

Изобретение относится к оборудованию по изготовлению замкнутых проволочных многоугольных профилей различного назначения и может быть использовано для изготовления упаковочного реквизита при увязке в жесткие пакеты различных крупногабаритных грузов, таких как пиломатериалы, шпалы, металлопрокат, для изготовления проволочных стяжек при креплении грузов на железодорожных платформах. Для изготовления замкнутых многоугольных деталей арматуры железобетонных изделий.

Известно устройство для изготовления проволочных, незамкнутых профилей сложной конфигурации 1.

Известно также устройство для образования соединительного узла на проволоке 2.

Указанные устройства для формообразования сложного профиля имеют в качестве основного рабочего органа или вращающиеся диски, несущие на себе формообразующийинструмент, или специальные матрицы, что при изготовлении профилей крупногабаритных размеров (более 1 м), приводит к созданию больщегабаритных металлоемких, дорогостоящих станков, к нерациональному использованию производственных площадей.

Ни одно из известных устройств для образования узла, соединяющего концы проволок (или других упругих нитей), не обеспечивает соединения концов проволок разъемным равнопрочным с основной нитью кольца узлом, так как формообразование элементов узла осуществляется скруткой концов проволоки, что создает дополнительные напряжения в материале кольца, а на образование узла расходуется большое количество проволоки.

Предлагаемое устройство позволяет более технологично и производительно совместить в один рабочий цикл две различные

операции - формообразование кольца и соединение концов проволоки разъемным равнопрочным с основной нитью узлом при минимальном расходе проволоки на образование узла, создать предпосылки для мно20 гократного использования проволоки, а также значительно уменьшить габариты, металлоемкость и стоимость устройств этого типа. Цель изобретения - повышение производительности и расширение технологических возможностей за счет изготовления коец с разъемным замком.

Это достигается тем, что устройство наряду с механизмами подачи и отгрузки проволоки, механизмом формообразования изделия и механизмом съема изделия снабжено размещенными на монтажвгых панелях двумя механизмами загибки концов проволоки, каждый из которых состоит из размешенных вассиметричном гбризонтальном шпинделе двух роликов, двумя механизмами отгибки петель, каждый из которых сотоит из размещенных в вертикальном шпинеле двух роликов, и механизмом регулибвки уровня соединяемых концов проволои, состоящим из двух подпружиненных крючкообразных пластин, шарнирно соедиенных с монтажными панелями и установенных с возможностью перемепгения поредством регулировочного вТгнТаГЙрй Этом механизм формообразования кольца состоит из размещенных на закрепленных на монтажых панелях Г-образных рычагов, на одних лечах которых размещены по два неподвижных и одному челночному ролику, а на ругих плечах - каретки, выполненные в виде коробчатого корпуса с крышкой.

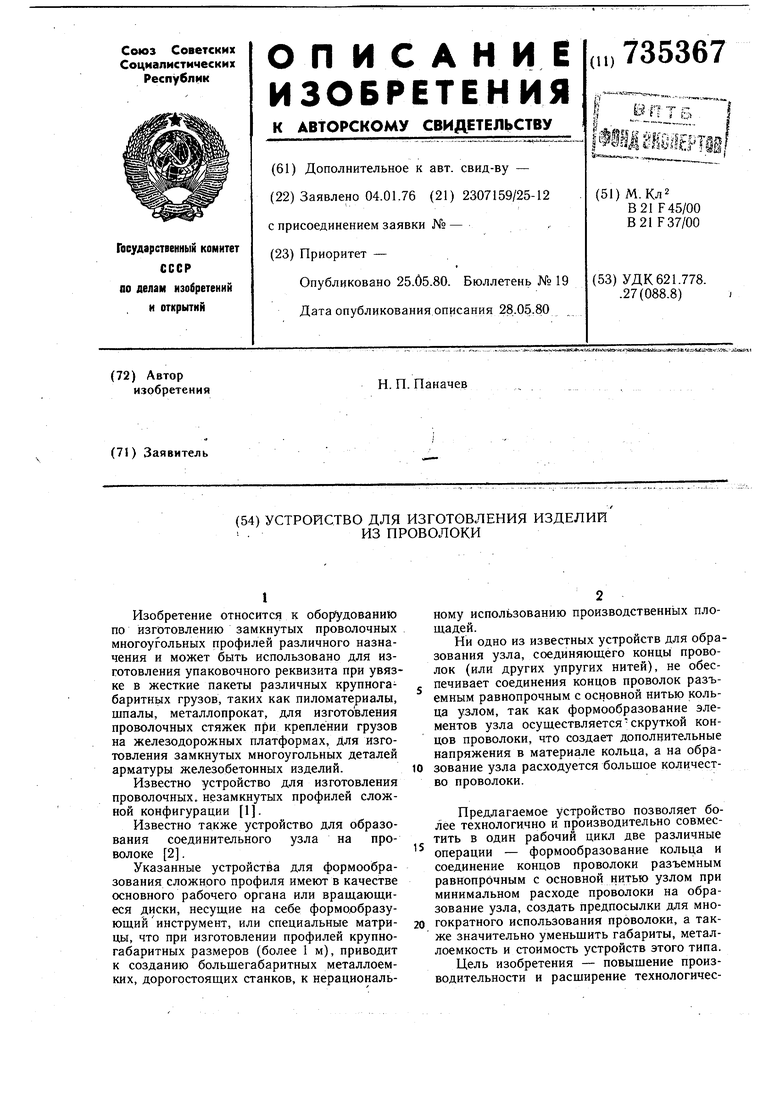

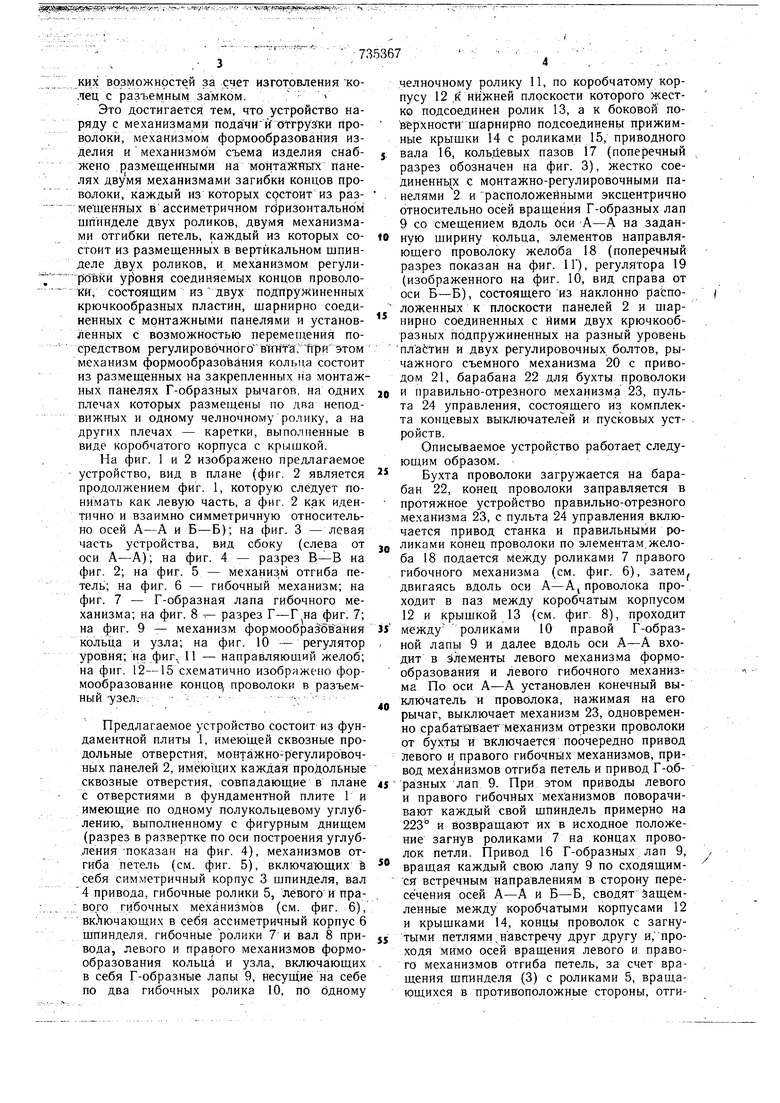

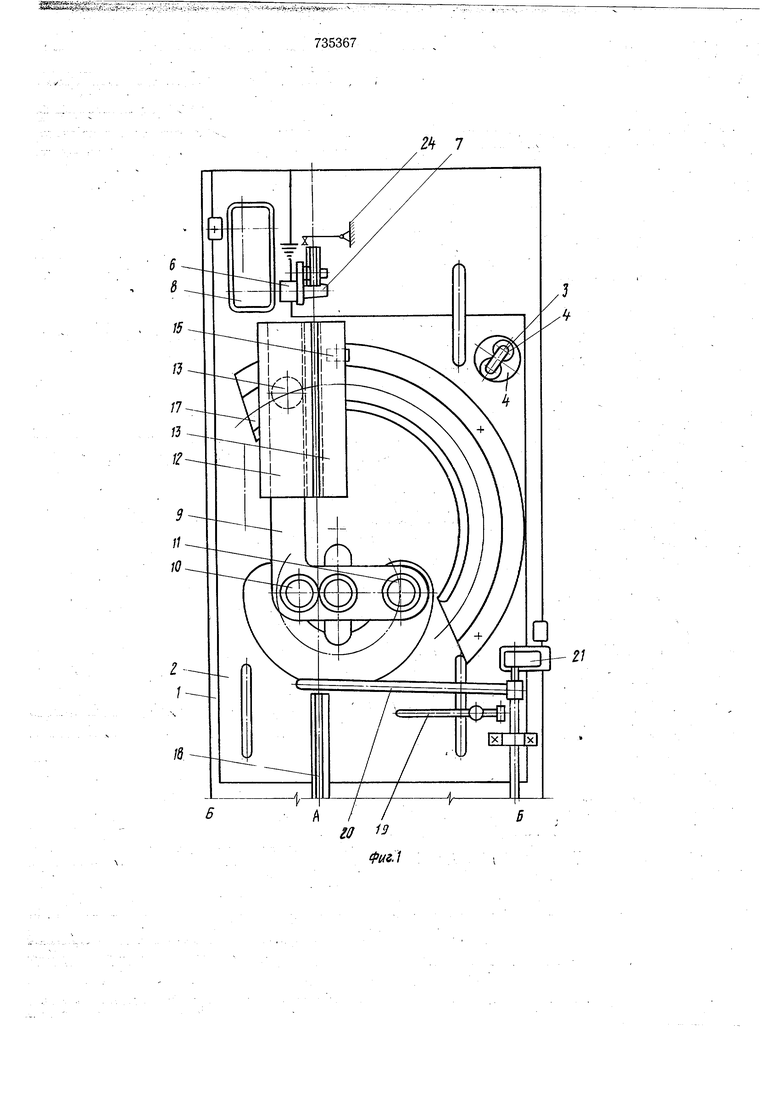

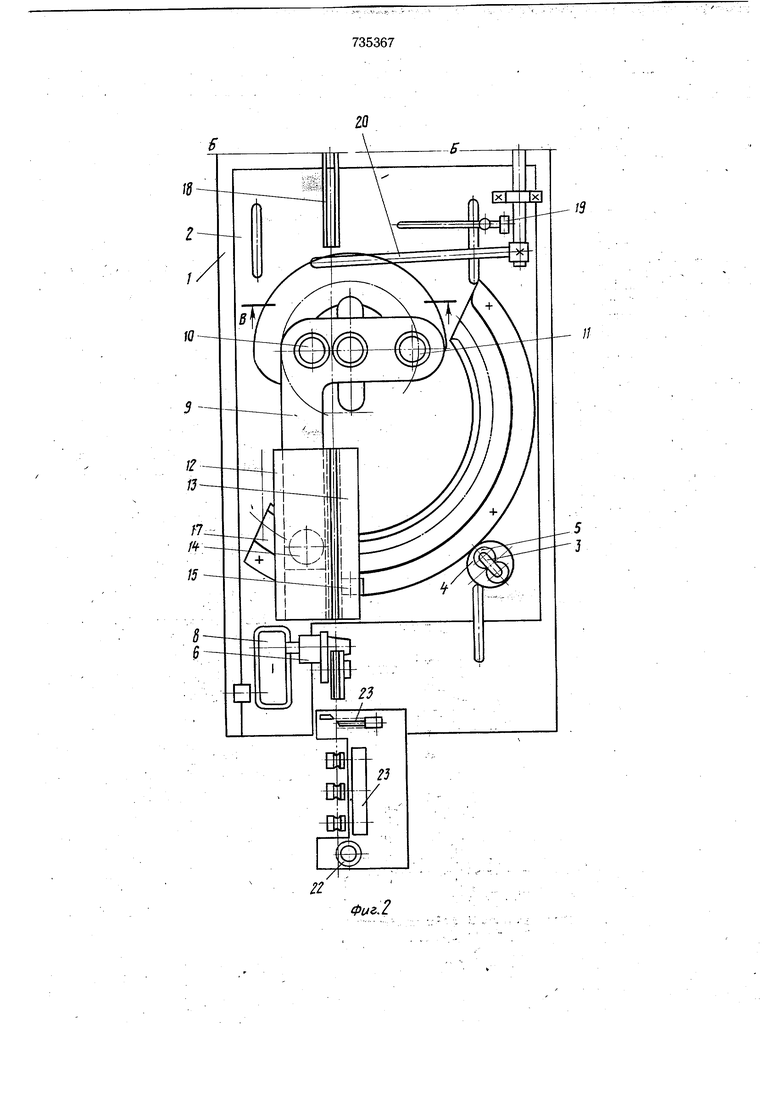

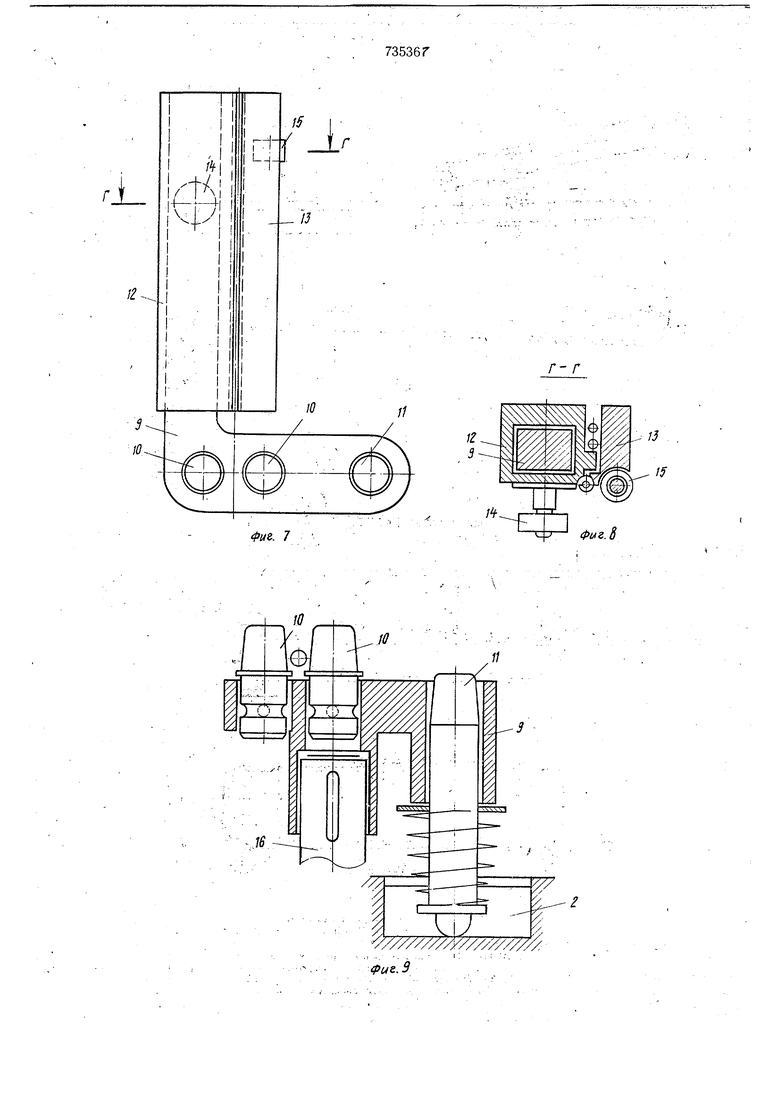

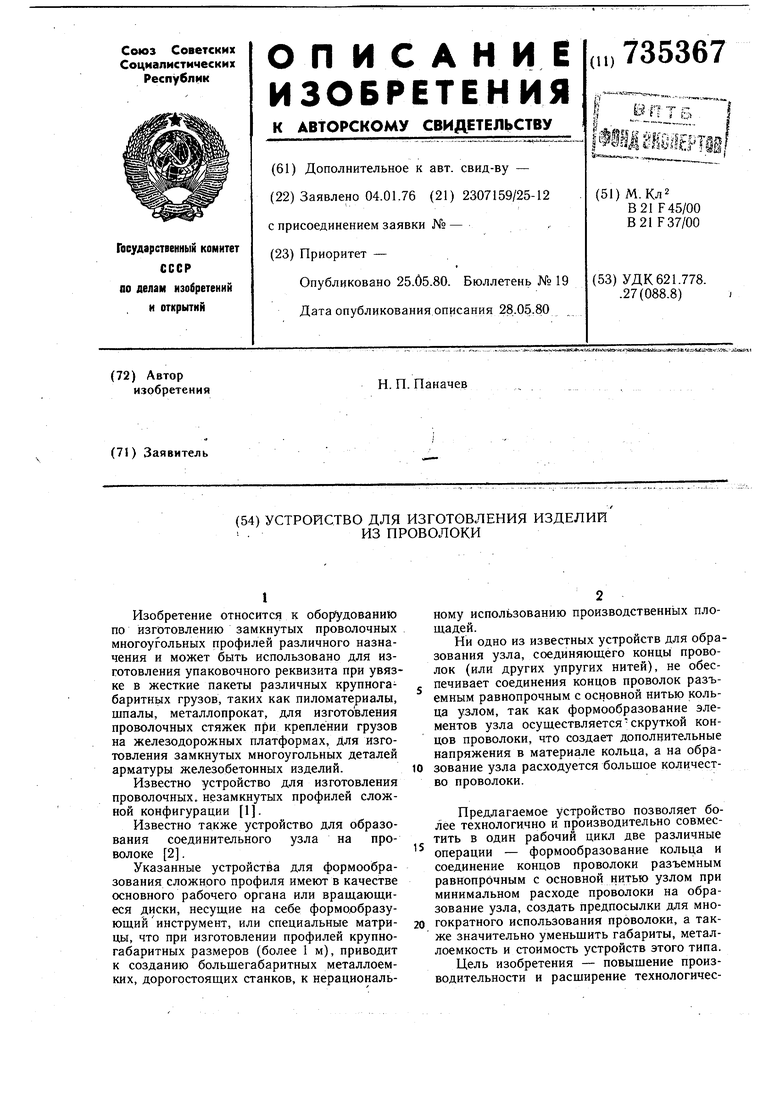

На фиг. 1 и 2 изображено предлагаемое устройство, вид в плане (фиг. 2 является продолжением фиг. 1, которую следует понимать как левую часть, а фиг. 2 как идентично и взаимно симметричную относительно осей А-А и Б-Б); на фиг. 3 - левая часть устройства, вид сбоку (слева от оси А-А); на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - механизм отгиба петель; на фиг. 6 - гибочный механизм; на фиг. 7 - Г-образная лапа гибочного механизма; на фиг. 8 т- разрез Г-Г на фиг. 7; на фиг. 9 - механизм формообразбвания кольца и узла; на фиг. 10 - регулятор уровня; на фиг. 11 - направляюший желоб; на фиг. 12-15 схематично изображено формообразование концов, проволоки в разъемный 7зелг , - . - :

Предлагаемое устройство состоит из фундаментной плИты 1, имеющей сквозные продольные отверстия, монтажно-регулировочных панелей 2, имеютЦих каждая продольные сквозные отверстия, совпадающие в плане с отверстиями в фундаментной плите 1 и имеющие по одному полукольцевому углублению, выполненному с фигурным днищем (разрез в развертке по оси построения углубления показан на фиг. 4), механизмов отгиба петель (см. фиг. 5), включающих 6 себя симметричный корпус 3 шпинделя, вал 4 привода, гибочные ролики 5, левого и праврго гибочных механизмов (см. фиг. 6), вк 1ючающих в себя ассиметричный корпус 6 шпинделя, гибочные ролики 7и вал 8 привода, левого и правого механизмов формообразования кольцй и узла, включающих в себя Г-образные лапы 9, несупхиё на себе по два гибочных ролика 10, пО одному

735367

челночному ролику 11, по коробчатому корпусу 12 .{ нижней плоскости которого жестко подсоединен ролик 13, а к боковой поверхносги щарнирйо подсоединеньг црижимные крышки 14 с роликами 15, приводного вала 16, кольДевых пазов 17 (поперечный разрез обозначен на фиг. 3), жестко соединенньтх с монтажно-регулировочными панелями 2 и расположенными эксцентрично относительно осей вращения Г-образных лап 9 со смещением вдоль Оси А-А на заданную ширину кольца, элементов направляющего проволоку желоба 18 (поперечный разрез показан на фиг. 1Г), регулятора 19 (изображенного на фиг. 10, вид справа от оси Б-Б), состоящего из наклонно расположенных к плоскости панелей 2 и шарнирно соединенных с ними двух крючкообразных подпружиненных на разный уровень пластин и двух регулировочных болтов, рычажного съемного механизма 20 с приводом 21, барабана 22 для бухты проволоки и правильно-отрезного механизма 23, пульта 24 управления, состояшего из комплекта концевых выключателей и пусковых уст- . ройств.

Описываемое устройство работает следующим образом.

Бухта проволоки загружается на барабан 22, конец проволоки заправляется в протяжное устройство правильно-отрезного механизма 23, с пульта 24 управления включается привод станка и правильными роликами конец проволоки по элемента.м.желоба 18 подается между роликами 7 правого гибочного механизма (см. фиг. 6), затем двигаясь вдоль оси А-А, проволока проходит в паз между коробчатым корпусом 12 и крышкой 13 (см. фиг. 8), проходит между роликами 10 правой Г-образной лапь 9 и далее вдоль оси А-А входит в Элементы левого механизма формообразования и левого гибочного механизма По оси А-А установлен конечный выключатель и проволока, нажимая на его рычаг, выключает механизм 23, одновременно срабатываег механизм отрезки проволоки от бухты и включается поочередно привод левого и правого гибочных механизмов, привод механизмов отгиба петель и привод Г-о.б5 разных лап 9. При этом приводы левого и правого гибочных механизмов поворачивают каждый свой шпиндель примерно на 223° и возвращают их в исходное положение загнув роликами 7 на концах проволок петли. Привод 16 Г-образных лап 9, вращая каждый свою лапу 9 по сходящимся встречным направлениям в сторону пересечения осей А-А и Б-Б, сводят Защемленные между коробчатыми корпусами 12 и крышками 14, концы проволок с загнутыми петлями навстречу друг другу и,проходя мимо осей вращения левого и правого механизмов отгиба петель, за счет вращения шпинделя (3) с роликами 5, вращающихся в противоположные стороны, отгибают петли левую - вперед по ходу вращения Г-образной лапы 9, аправую - назад, как это показано, на фиг. 13. В это время ролики 15, прокатываясь по верхней плоскости кольцевых пазов 17, прижимают крышки 14 к коробчатым корпусам 12 и тем самым предотвращают нежелательные деформации концевых петель проволоки в момент их отгиба роликами 5. В связи с тем, что кольНевые пазы 17 расположены эксцентрично к оси вращения Г-образных лап 9 ролики 13, взаимодействуя с боковыми стенками пазов 17, сдвигают коробчатые корпуса 12 в сторону оси Б-Б, освобождая от защемления подготовленные к соединению петли. При повороте каждой из лап 9 примерно на 130-135° контакт роликов 15 с горизонтальными поверхностями кольцевых пазов 17 прекращается, крыщки 14 откидываются, полностью освобождая сводимые концы проволок, которые при дальнейщем повороте лап 9, приближающемуся к 170°, устанавливаются, в крючкообразные захваты регулятора уровня 19 так, чтобы один из концов проволок был выще другого на 1 -1,5 диаметра связываемой проволоки (см. фиг. 10), а лапы 9 начинают возвращаться в исходное положение, оставив сведенные концы проволок в захватах регулятора 19, как это показано на фиг. 14. В это время челночные ролики 11, свободно перемещающиеся вдоль своей вертикальной оси в сквозных круглых отверстиях левой и правой Г-образных лап 9, взаимодействуя с фигурными днищами полукольцевых углублений в монтажио-регулировочных панелях 2, находятся в «утопленном положении, а их взаимное расположение относительно роликов 10 видно из схемы (см. фиг. 14). Г-образные лапы 9, возвращаясь в исходное положение, передвигают ролики 11 по оси построения полукольцевого паза и в момент совмещения осей роликов 11 с осью А-А, фигурные днища (см. фиг. 4) выталкивают ролики 11 вверх, ролики 11 захватывают сведенные концы проволок и начинают их растягивать вдоль оси А-А, тем самым придавая кольцу заданную форму и соединяя концевые петли проволоки в разъемный узел, как это изображено на фиг. 15. 7 7 На фиг. 12 схематично изображено формообразование концевых петель и взаимное расположение роликов, слева от оси А-А, а на фиг. 13-15 - взаимное расположение роликов при виде сверху и в плане, а стрелками обозначено направление вращения рабочих органов устройства. При полном возвращении лап 9 в исходное положение кольцо снимается с роликов с помощью съемного механизма 20, и цикл повторяется: Формула изобретения Устройство для изготовления изделий из проволоки, содержащее размещенные на монтажных панелях, кинематически связанные между собой механизмы подачи и отрезки проволоки, механизм формообразования изделия и механизм съема изделия, отличающееся тем, что, с целью повыщенияпроизводительности и расщирения технологических возможностей путем обеспечения изготовления колец с разъемным замком, оно снабжено размещенными на монтажных панелях двумя механизмами загибки концов проволоки, каждый из которых состоит из размещенных в ассиметричном горизонтальном щпинделе двух роликов, двумя механизмами отгибк{1 петель, каждый из которых состоит из размещенных в вертикальном щпинделе двух роликов, и механизмом регулировки уровня соединяемых концов проволоки, состоящим из двух подпружиненных крючкообразных пластин, щарнирно соединенных с монтажными панелями и установленных с возможнрст ью перемещения посредством регулировочного винта, а механизм формообразования кольца состоит из размещенных на закрепленных на монтажных панелях осях двух Г-образных рычагов, на одних плечах которых размещены по два неподвижных и одному челночному ролику, а на других плечах - каретки, выполненные в виде коробчатого корпуса с крыщкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 372009,6 кл. В 21 F 3/04, 1970. 2.Авторское свидетельство СССР № 386806,. кл. В 21 F 45/00, 1970.

735367

:ш

П

6-в

Ui

т

Фиг.

Фиг., 5

Ф14г.

Фие. 7

Г- Г

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Автомат для изготовления изделий из проволоки с образованием петли | 1978 |

|

SU715190A2 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Устройство для пространственной гибки | 1988 |

|

SU1538952A1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1993 |

|

RU2081266C1 |

| Устройство для гибки петель из проволоки | 1989 |

|

SU1611527A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| Устройство для изготовления замкнутых строповочных петель из мерного отрезка заготовки | 1989 |

|

SU1655605A1 |

| СИСТЕМА ЕДИНЫХ НАПРАВЛЯЮЩИХ СЕКЦИОННЫХ ПОДЪЕМНЫХ ВОРОТ И СЕКЦИОННЫЕ ПОДЪЕМНЫЕ ВОРОТА (ВАРИАНТЫ) ДЛЯ НИЗКОЙ ПРИТОЛОКИ С СИСТЕМОЙ ЕДИНЫХ НАПРАВЛЯЮЩИХ | 2011 |

|

RU2477360C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

///////////////////У//

:..-.. .. .;.,

Фи.З

Авторы

Даты

1980-05-25—Публикация

1976-01-04—Подача