муфта, управляемая пиевмоцилнндром с золотником.

Механизм отрезки имеет неподвижный л подвижный отрезные ножи и привод подвижного ножа от нневмоцилиндра.

Механизм гибки выполнен в виде, матрицы и пуансона, связанного тягой с кривошинным валом, получающим вращение от главного приводного вала, посредством однооборотноп .муфты, управляемой распределительным валом.

Механизм навивки выполнен в виде двух нолуоправок, сходящихся торцами, разъемного зажима (захвата), состоящего из двух полумуфт и оцорных рычагов, концы которых представляют собой зажимы вильчатой формы. Полуправки смонтированы в шпинделях, имеющих возможность поворота вокруг своей оси.

Недостатком этого пружинонавивочного станка является то, что в станке не предусмотрено устройство для направления подавае.мой проволоки, фиксации заготовки в процессе отрезки и после отрезки, что может привести к нестабильности исходного положения заготовки перед гибкой и как следствие к нестабильности длины ветвей согнутой заготовки и длины прямых концов у навитой пружины. Подтверждением зтого является наличие в коиструкции стапка щтампа для обрубки концов пружины. Недостатками является и то, что в конструкции гибочного (формообразующего) мехапизма. за гибочными полуматрицами нет элемептов для доиолнительного перегиба петли скобы с целью устранения упругих деформаций и стабилизации направления ветвей скоб, что приводит к некоторому разгибанию петли на навитой пружине прсле снятия ее с навивочного инструмента и, следовательно, к нарущению соосностц спиралей пружин.

Наиболее близким ио технической сущности и достигаемому положительному результату является автомат, входящий в л.инию для .изготовления пружинного зуба 3, являющийся прототипом и содержащий механизмы правки, подачи, отрезки мерных заготовок, механизм формообразования из заготовок V-образных скоб и подачи их в зону навивки, механизм навивки с приводным захватом, опорное устройство для ветвей скобы, сбрасыватель пружин и штамп отрезки концов прямых пальцев. ;. . Недостатком. этого автомата является сложная конструкция механизма формообразования У-образной скобы и поочередность выполнения операций по формированию скоб.ы, что снижает производительность формообразования, следовательно и .производительность автомата. Слож:иость конструкции механизма снижает надежность егоработы и увеличивает время гго наладки и настройки.

Целью изобретения является повыщение производительности и качества изделий.

Эта цель достигается тем, что в пзвестном автомате для изготовлеиия проволочных граблин, содержащем смонтированные на станине механизмы правки, подачи и отрезки мерных заготовок, средство для направления подаваемой проволоки, мехаиизм формообразования заготовок в V-образные скобы н подачи их в зону навивки, включающий установленный на ползущке пуансон с клиновидным кулаком и две гибочные полуматрицы, механизм навивки,

состоящий из оправки с захватом, установленной в приводном щпинделе, и опорное средство для ветвей скобы, гибочные полуматрицы механизма формообразования состоят из двух двуплечих рычагов, из закрепленных на станине осей, на которых размещены двуплечие рычаги, имеющие закрепленные на расположенных со стороны механизма навивки плечах оси гибочных роликов, установленных на осях рычагов, обжимиых роликов, размещенных на осях, установленных на плечах рычагов и шарнирно смонтированных на расположенных со стороны нуансона плечах рычагов откидных . подпружиненных рычажков,

взаимодействующих с боковыми клиновыми поверхностями кулака, а средство для направления иодаваемой ироволоки состоит из двух горизонтально расположенных по обеим сторонам от механизма формообразования подпружиненных двуплечих рычагов, установленных с возможностью качания посредством электромагнитов, направляющих линеек, размещенных на одном из плечей двуплечих рычагов, и двух закрепленных на станине брусков с боковыми прОлТ.ольными пазами, а направляющие линейки расположены напротив пазов.

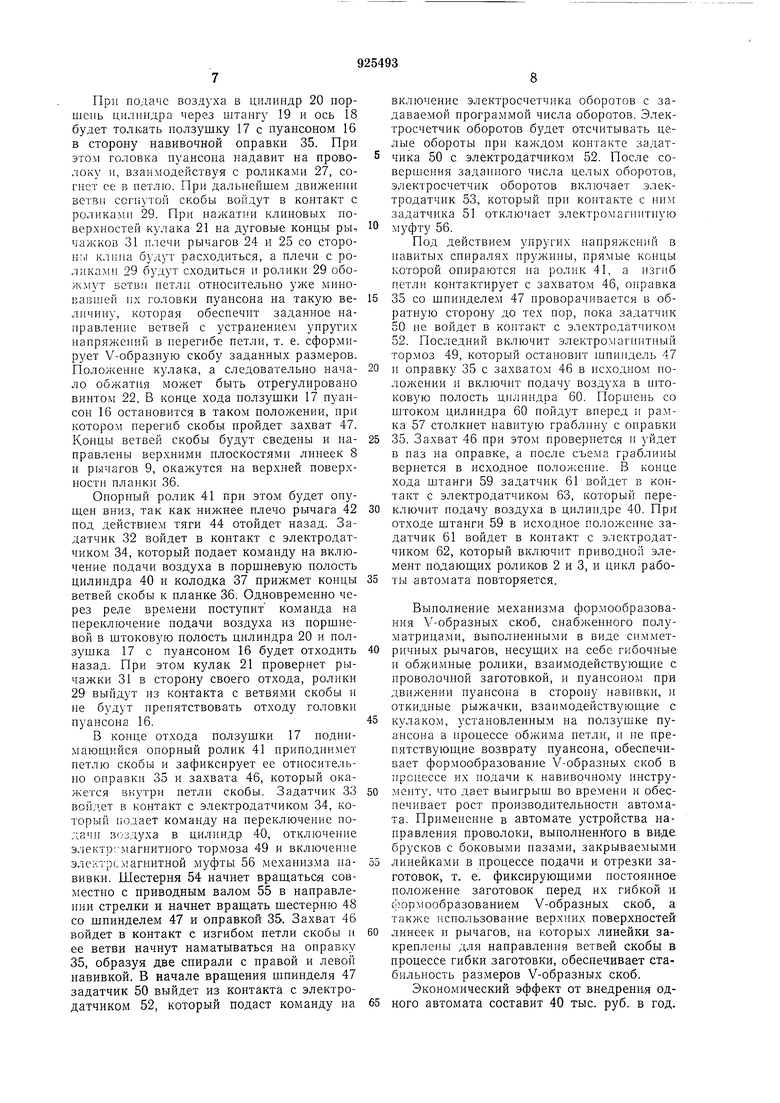

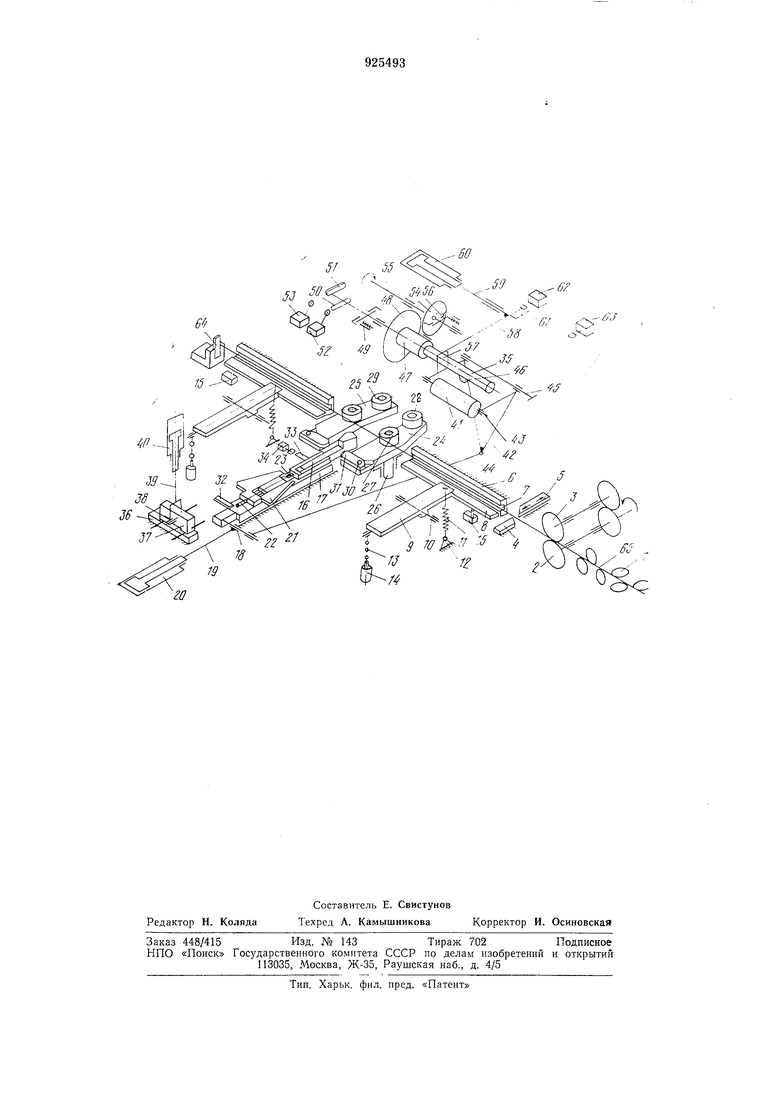

На чертеже изображена кинематичеекая схема автомата для изготовления проволочных граблин.

Автомат для изготовления проволочных граблин содержит смонтированные на станине (на чертеже не показана) механизм правки, подачи и отрезки мерных заготовок, устройство направления подаваемой проволоки, механизм формообразования заготовок в V-образные скобы и подачи их в зону навивки, сиабженный оправкой с захватом механизма навивки, установленной в приводном шпинделе, двумя гибочными полуматрицами и пуансоном, установленным на ползушке, и опорное устройство для ветвей скобы. Механизм

правки выполнен в виде неприводных роликов 1, механизм подачи - в виде подающих роликов 2 и 3, снабженных приводом, а механизм реза - в виде неподвижного ножа 4 и подвижного ножа 5,

снабженного приводом возвратно-поступательного перемещения (на чертеже не показан). Устройство направления подаваемой проволоки выполнено в виде .двух одинаковых механизмов, расположенных с обеих сторон механизма формообразования V-образных скоб, симметрично его продольной оси. Каждый из упомянутых механизмов содержит расположенный в направлении подачи и связанный со станнной брусок 6, на котором выполнен боковой продольный паз 7, служащий для направления проволоки. Паз 7 в процессе подачи проволоки перекрывается боковой гранью линейки 8, закрепленной на конце двуплечего рычага 9, установленного на горизонтальную шарнирную опору 10. Плечо рычага 9, на котором закреплена линейка 8, пружиной 11 связано с неподвижной опорой 12.

Второе плечо рычага 9 шарнирной тягой 13 связано с якорем электромагнита 14, установленного на станине. Величина качательных перемещений рычага 9 ограничена шарнирной опорой 10, так как кроме перекрытия паза 7 линейка 8 и рычаг 9 предназначены для горизонтального направления ветвей при формообразовании V-образной скобы. Под линейкой 8 установлены электродатчики 15.

Механизм формообразования V-образных скоб содержит две полуматрицы и пуансон 16, установленный на ползушке 17, которая осью 18 и штангой 19 связана со штоком цилиндра 20.

На ползушке 17 установлен такл:е клиновидный двухсторонний кулак 21, продольное положение которого можно perjлировать с помощью винта 22. Винт 23 предназначен для регулировки продольного положения пуансона 16. Полуматрицы вынолнены в виде двух симметрично оси пуансона 16 расположенных рычагов 24 и 25, установленных на неподвижные оси 26. На оси 26 свободно посажены также два гибочных ролика 27.

На концах расположенных со стороны зоны навивки плеч рычагов 24 и 25 закреплены оси 28, на которых свободно посажены обжимные ролики 29. На концах расположенных со стороны пуансона плеч рычагов 24 и 25 выполнено занижение по толщине, в котором на осях 30 установлены откидные рычажки 31, которые пружинами кручения (не показаны) постоянно поджимаются к вертикальным плоскостям уступов на занижениях рычагов 24 и 25, но могут быть повернуты в противоположном направлении.

На ползушку 17 установлены задатчики 32 и 33, взаимодействующие с электродатчиком 34 в крайних положениях ползушки.

Для фиксирования концов ветвей скобы, поданной пуансоном 16 в зону навивки под оправку 35, применено устройство

фиксации концов, состоящее из неподвижной планки 36, прижимной колодки 37, которая осью 38 и серьгой 39 связана со штоком цилиндра 40. Фиксация петли скобы относительно оправки 35 при отходе ползушки 17 с пуансоном 16 осуществлена опорным устройством, содержащим опорный ролик 41 и двуплечий рычаг 42, на одном из плеч которого на оси 43 посажен ролик 41, а второе плечо тягой 44 соединено с осью 18 ползушки 17. Опорой рычага 42 служит неподвижная ось 45.

Оправка 35 снабжена утопающим захватом 46 и закреплена в коническом осевом отверстии шпинделя 47 механизма навивки. На шпинделе 47 установлены также шестерня 48, электромагнитный тормоз 49 и задатчики 50 и 51 полол ения шпинделя, взаимодействующие с электродатчиками 52 и 53, положение которых по отношению к шпинделю регулируется по углу. Шестерня 48 зацеплена с шестерней 54, свободно посаженной на приводной вал 55 и связанной с ним электромагнитной муф.. той 56.

Съем готовой граблины с оправки 35 осуществляется сталкивающим устройством, содержащим рамку 57, связанную жестким коромыслом 58 со штангой 59, приводимой в возвратно-поступательное перемещение штоком цилиндра 60. На штанге 59 установлен задатчик 61, взаимодействующий с электродатчиками 62 и 63. Автомат снабжен датчиком-упором 64.

Автомат для изготовления проволочных граблин работает следующим образом.

Проволока 65 вводится в правильные ролики 1 и в подающие ролики 2 и 3 и верхний ролик 3 поджимается к нижнему 2. Включается привод подачи, привод реза, привод механизма навивки и пневмосеть. Включается приводной элемент, связывающий подающие ролики 2 и 3 с их приводом и ролики подают проволоку 65 по пазу 7, закрытому боковой гранью лннейки 8, до тех пор, пока конец проволоки не коснется пластины датчика-упора 64, по команде которого отключается приводной элемент, связывающий подвижный нож с его приводом. Нож 5 совершает движение к проволоке и, взаимодействуя с неподвижным 4, отрезает от проволоки заготовку, а затем возвращается назад в исходное положение. В конце отхода 5 элементами его перемещения подается команда на отключение его приводного элемента и отключение электромагнитов 14. Пружина И опускает концы рычагов 9 с лннейками 8, тем самым открывая пазы 7. Линейки 8 нажимают на щтыри электродатчиков 15, которые подают совместную команду на включение подачи воздуха в поршневую полость цилиндра 20. При этом если один из электродатчиков не срабатывает, команда на включение подачи воздуха подана не будет.

При подаче воздуха в цилиндр 20 поршень цилиндра через штангу 19 и ось 18 будет толкать ползушку 17 с пуансоном 16 в сторону навивочной оправки 35. При этом головка пуансона надавит на прово;1оку и, взаимодействуя с роликами 27, согнет ее р. петлю. При дальнейшем движении ветви согнутой скобы войдут в контакт с роликами 29. При нажатии клиновых поверхностей кулака 21 на дуговые концы ры-, чажков 31 плечи рычагов 24 и 25 со стороHiii клипа будут расходиться, а плечи с роликами 29 будут сходиться и ролики 29 обожмут ветви петли относительно уже миновавшей их головки пуансона на такую величину, которая обеспечит заданное на равление ветвей с устранением упругих напряжепий в перегибе петли, т. е. сформирует V-образную скобу заданных размеров. Положение кулака, а следовательно начало обжатия может быть отрегулировано винтом 22. В конце хода нолзушки 17 пуансон 16 остановится в таком положении, при котором перегиб скобы пройдет захват 47. Концы ветвей скобы будут сведены и паправлены верхними плоскостями линеек 8 и рычагов 9, окажутся на верхней поверхности планки 36.

Опорный ролик 41 при это.м будет оиунден вниз, так как нижнее плечо рычага 42 под действием тяги 44 отойдет назад. Задатчик 32 войдет в контакт с электродатчиком 34, который подает команду на включение подачи воздуха в поршневую полость цилиндра 40 и колодка 37 прижмет концы ветвей скобы к нланке 36. Одновременно через реле времени поступит команда на переключение нодачи воздуха из поршневой в штоковую полость цилиндра 20 и ползушка 17 с пуансоном 16 будет отходить назад. При этом кулак 21 провернет рычажки 31 в сторону своего отхода, ролики 29 выйдут из контакта с ветвями скобы и не будут ирепятствовать отходу головки пуансона 16.

В конце отхода нолзушки 17 поднимающийся опорный ролик 41 приподнимет петлю скобы и зафиксирует ее относительно оправки 35 и захвата 46, который окажется внутри петлн скобы. Задатчик 33 войдет в контакт с электродатчиком 34, который подает команду на переключение по;;ачи з(;здуха в цилиндр 40, отключение э.1ектргмагнитного тормоза 49 и включение электрсмагнитной муфты 56 механизма навивкн. Шестерня 54 начнет вращаться совместно с приводным валом 55 в направлении стрелки и начнет вращать шестерню 48 со шпинделем 47 и оправкой 35. Захват 46 войдет в контакт с изгибом петли скобы и ее ветви начнут наматываться на оправку 35, образуя две спирали с правой и левой навивкой. В начале вращения шпинделя 47 задатчик 50 выйдет из контакта с электродатчиком 52, который подаст команду на

включение электросчетчика оборотов с задаваемой программой числа оборотов. Электросчетчик оборотов будет отсчитывать целые обороты при каждом контакте задатчика 50 с электродатчнком 52. После совершения задаииого числа целых оборотов, электросчетчик оборотов включает электродатчик 53, который при контакте с иим задатчика 51 отключает электромагнитную муфту 56.

Под действием упругих напряжений в навитых спиралях пружнны, прямые концы которой оннраются на ролик 41, а изгиб петли контактирует с захватом 46, оправка 35 со шпинделем 47 проворачивается в обратную сторону до тех пор, пока задатчик 50 не войдет в когггакт с электродатчиком 52. Последний включит электромагнитный тормоз 49, который остановнт шпиндель 47 и оправку 35 с захватом 46 в исход)юм иоложении и включит подачу воздуха в штоковую полость цилиндра 60. Поршень со штоком цилиндра 60 иойдут вперед и рамка 57 столкнет навитую граблину с оправки 35. Захват 46 при этом провернется и уйдет в паз на оправке, а после съема граблины вернется в исходное положение. В конце хода штанги 59 задатчик 61 войдет в контакт с электродатчиком 63, который переключит подачу воздуха в цилипдре 40. При отходе штанги 59 в иеходное положение задатчик 61 войдет в контакт с электродатчиком 62, который включит приводиой элемент иодающих роликов 2 и 3, и цикл работы автомата повторяется.

Выполнение механизма формообразования V-образных скоб, снабженного полуматрицами, выполненными в виде симметричных рычагов, несущих на себе гибочные и обжимные ролики, взаимодействующие с проволочной заготовкой, и пуансоном при движении пуансона в сторону навивки, и откидные рыжачкн, взаимодействующие с кулаком, установленным на ползушке пуансона в процессе обжима петли, и пе препятствующие возврату пуансона, обеспечивает формообразование V-образных скоб в процессе их подачи к навивочному ннструмеиту, что дает выигрыш во времени и обеспечивает роет производительности автомата. Применение в автомате устройства направления проволоки, выполненного в виде брусков с боковыми иазами, закрываемыми линейками в процессе подачи и отрезки заготовок, т. е. фиксирующими постоянное положение заготовок перед их гибкой и формообразованием V-образных скоб, а также использование верхних поверхностей линеек и рычагов, па которых линейки закреплены для направления ветвей скобы в процессе гибки заготовки, обеспечивает стабильность размеров V-образных скоб.

Экономический эффект от внедрения одного автомата составит 40 тыс. руб. в год.

Формула изобретения

Автомат для изготовления проволочных траблин, содержащий смонтированные на станине механизмы правки, подачи и отрезки мерных заготовок, средство для направления подаваемой проволоки, механизм формообразования заготовок в V-образные скобы и подачиих в зону навивки, включающий установленный на ползушке пуансон с клиновидным кулаком и две гибочные полуматрицы, механизм навивки, состоящий из оправки с захватом, установленной в приводном шпинделе, и опорное средство для ветвей скобы, отличающ и и с я тем, что, с целью повышения производительности автомата и улучшения качества граблин, гибочные полуматрицы механизма формообразования состоят из двух двуплечих рычагов, из закрепленных на станине осей, на которых размещены двуплечие рычаги, имеющие закрепленные на расположенных со стороны механизма навивки плечах оси гибочных роликов, установленных на осях рычагов, обжимных роликов, размещенных ,на осях, установленных на плечах рычагов и шарнирно смонтированных на расположенных со стороны пуансона плечах рычагов откидных подпружиненных рычажков, взаимодействующих с боковыми клиновыми поверхностями кулака, а средство для направления подаваемой проволоки состоит из двух горизонтально расположенных по обеим сторонам от механизма формообразо1вания подпружиненных двуплечих рычагов, установленных с возможностью качания посредством электромагнитов, направляющих линеек, размещенных на одном из плеч двуплечих рычагов, и двух закрепленных на станине брусков с боковыми продольными пазами, а направляющие линейки расположены напротив пазов.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 364376, кл. В 21 F 3/04, 1970.

2.Авторское свидетельство СССР № 120205, кл. В 21 F 3/04, 1940.

3.Автоматическая линия, для изготовления пружин 566I3A конструкции НИИтракторсельхозмаша.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Автомат для изготовления изделий из проволоки | 1977 |

|

SU737080A1 |

| Устройство для изготовления двухспиральных пружин | 1980 |

|

SU937090A1 |

| Автомат для навивки пружин с фигурными концами | 1983 |

|

SU1125083A1 |

| Гвоздильный автомат | 1980 |

|

SU971552A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН С ДВУХСТОРОННЕЙ НАВИВКОЙ И ИЗГИБОМ В СРЕДНЕЙ ЧАСТИ | 2001 |

|

RU2197356C1 |

Авторы

Даты

1982-05-07—Публикация

1980-10-10—Подача