(54) РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительное покрытие | 1978 |

|

SU833354A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ВЫСОКОДИСПЕРСНОГО ПРЕПАРАТА ГРАФИТА ДЛЯ ПОКРЫТИЙ НА УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКНАХ | 2014 |

|

RU2583099C1 |

| СМЕСИ СУЛЬФИРОВАННЫХ БЛОК-СОПОЛИМЕРОВ И ДИСПЕРСНОГО УГЛЕРОДА, И СОДЕРЖАЩИЕ ИХ МЕМБРАНЫ, ПЛЕНКИ И ПОКРЫТИЯ | 2013 |

|

RU2609477C2 |

| РАЗДЕЛИТЕЛЬНЫЙ СОСТАВ ДЛЯ МОДЕЛЬНО-СТЕРЖНЕВОЙ ОСНАСТКИ | 2005 |

|

RU2287399C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДИСПЕРСНЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ | 2006 |

|

RU2420357C2 |

| ЭМАЛЬ (ВАРИАНТЫ) | 2007 |

|

RU2368632C2 |

| Способ получения электропроводящей магнитной жидкости и ее применение для измерения параметров магнитного поля | 2023 |

|

RU2829467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА | 2014 |

|

RU2579750C1 |

| Ферментный электрод, амперометрически реагирующий на присутствие субстрата соответствующего фермента в анализируемом образце | 1988 |

|

SU1801119A3 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

Изобретение относится к литейнокту производству, а именно к составам разде лительных покрытий для модельной оснас ки, преимущественно используемой для из готовления форм методом электрофореза. Известно разделительное покрытие для модельной оснастки, содержащеесмазку на основе минерального масла, дисперсный материал на основе углерода (серебристый графит) и керосин 1 . Однако такое разделительное покрытие имеет недостаточную электропроводность и кроющую способность. Наиболее близким по технической сущности и достигаемому розультпту к предлагаемому является разделительное покрытие, содержащее минеральное масло и графит 2 . Однако это покрытие также имеет недостаточную электропроводность и кроющую способность по nfличине Tteonтималыюсти соотношения содержащихся в ней ингредиентов. Целью Иччобретения является увеличеirae электропроводность и улучшение крою щей способности разделительного покрытия, содержащего минеральное масло и дисперсный материал на основе углерода. Поставленная цель достигается тем, что в качестве дисперсного материала на основе углерода разделительное покрытие содержит коллоидный углерод при следующем соотношении ингреш ентов, вес.%: Коллоидный углерод75,0-93,0 Минеральное масло7,O-ii5,O Равноценным заменителем коллоидного графита может быть активированный угопь. В качестве минерального масла в составе покрытия применяют минеральное мае., ло марки МБП (ГОСТ 18005-51), кол,лоидный углерод - марки ГС. В составе разделительного покрытия применяют припыл, состоящий из одного материала высокой электропроводности и малой зольности - коллоидного углерода. . марки ГС (удельное сопротивпенио равно О по п()ибору Ц-20), или ого равноценного заменителя - активированного угля. Этот электропроводнЕ.гй матприпп в соче3

тании яишь с одним связующим веществом в виде водонерастворимого маспа (типа МВП) при нанесении на модели-электроды напылением хорошо плакирует их поверхность тонким равномерным слоем, достаточным для обеспечения хорошей электропроводимости от электрода - модели к су спензии и хорошего отделения готовой формы от модели-электрода.

Покрытие наносят на поверхности моделей-электродов последовательным напылением на электроды-модели сначала связующего вещества (например масла), а затем пылевидных частиц электропроводного материала (например коллоидного углерода марки ГС или активированного угля). При этом, как показали исследования, в зависимости от температуры нагрева модели на поверхности электродамодели формируется определенной тойшины слой масла и соответствующий спой электропроводного дисперсного покрытия Так, с изменением температуры от 23 до удельный расход масли на поверхности электрода изменяется от 0,92 до 0,2 мг/см, а удельный расход графита - от 2,75 до 3,38 мг/см. I Покрытие по ав. сюд. . 22 Окупа- 92 0,85 № 414039 1100 28

вяе ,2 Тоже1850 28 22 Натирка 25 О,52 . -..- .

3 : Првпып по

авт. свид. № 472739 158ОО 37 42 Пряпып 25 Не яро- ет 4 Тоже Нагрев 37 8. Сврвбрястый БолееV. грабят10 тыс. 68 4,7 Пряпып 25 О.42 по при- . . 6. Серебристый грвфито 40,8 5,6 Припыл 25 О.32 аа масль

735375

Соотноше1ше ингредиентов оптимальное, так как в указанном диапазоне создаются условия для плакирования модели равномерным слоем, обеспечивается высокая электропроводность, осаждаемость суспензии и отделяемость готового изделия от электрода-модепи.

Покрытие испытывалось по следующим показателям: .,

а)величине сопротивления на цилиндрическом датчике с нзмерительным прибором омметром типа Ц-20;

б)зольности, определяемой стандартным методом;

в)газотворности;

г)кроющей способности - равномерности распределения покрытия путем измерения толщины покрытия в разных точках модели;

д)плотности тока прк электрофорезе;

е)характе жстике отделения оболочки от модели;

ж)характеристике качества поверхности формыТ

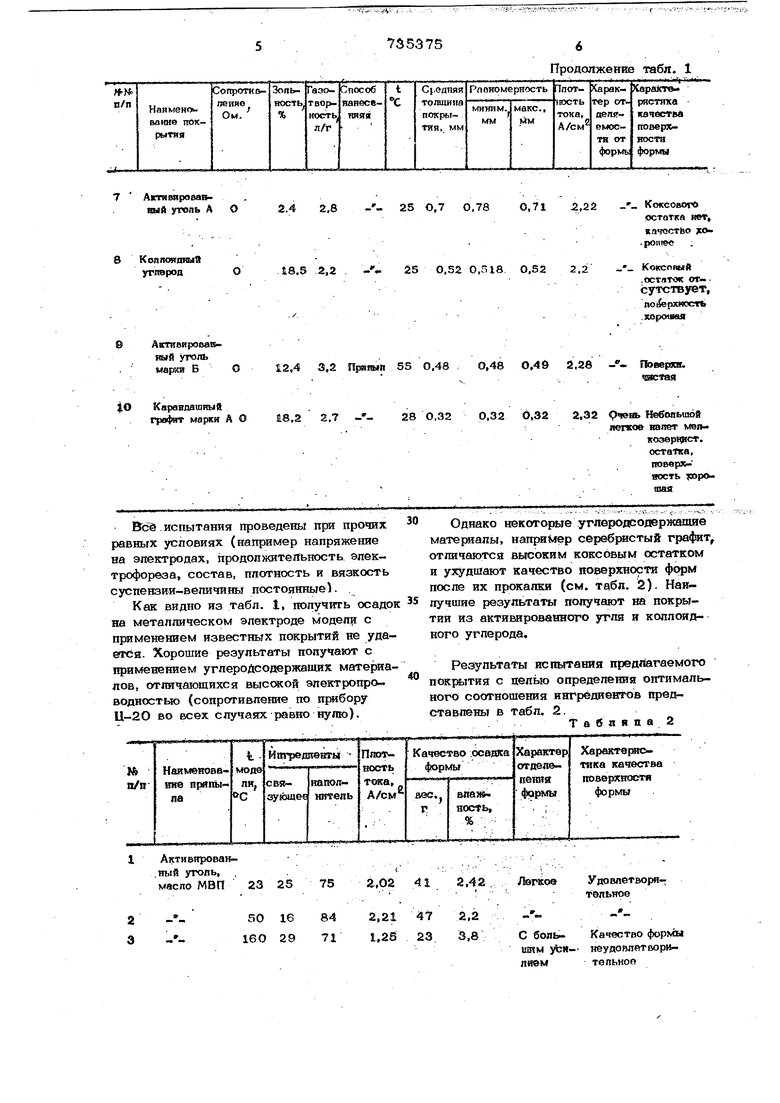

В табл. 1 приведены данные испытаний известных и предлагаемого покрытий.

Т а б п и ц а 1

нет

Не про- Нет. 9лекводнт трофореоа ток 85 1,8

После

прокалки

коксовый

остаток

иа 80%

поперт.

Коксовый остаток «а ПОЛrtonopjrn. 0,21- 1.12 O.ll Осадка -O.ll О.8 О,8 Осадок . разруО.6 О,416 О,421 2,2 Лпгкое О,317 О.32О 2,12 7 Аггявяроаав2.4 2,8 -- 25 О,7 аый уголь А О 8 КопшжпяыИ 18.5 2,2 -- 25 угпвроиО в Актяеироваояый уголь 2,4 3.2 55 O,4S . марки БО

|.О Каравдащпый

графят MspKir А О

18,2 2,7 -Все испытания проведены при прочих равных условиях (например напряжение на электродах, продопжитеяыюсть электрофореза, состав, плотность и вязкость суспензии-величины постоянные). Как видно из табл. 1, получить осадо на металлическом электроде модели с применением известных покрытий не удается. Хорошие результаты получают с применением углеродсодержаишк материа лов, отличающихся высокой электропроводностью (сопротивление по прибору Ц-20 во всех случаях равно нулю).

Активнроваи-

ный угопь,

масло МВП 2325 7S

5016 84

16О29 71

Продолжение табл. 1

. Коксового остатке нет, «ачсстьо jMV

. poiiiec

Коксппый ,остя1чж от-. сутствует,

noi(e{ xmcicrb .хорснвая

О,32 0,32 6,32

2,32 Рчеиь Небопьиюй не лет мв1ь козерчяст. остатка, поверхяость орошая

Удовлетвори-

/tersoe

. 2,42 тельное

47 2,2 23 S,8

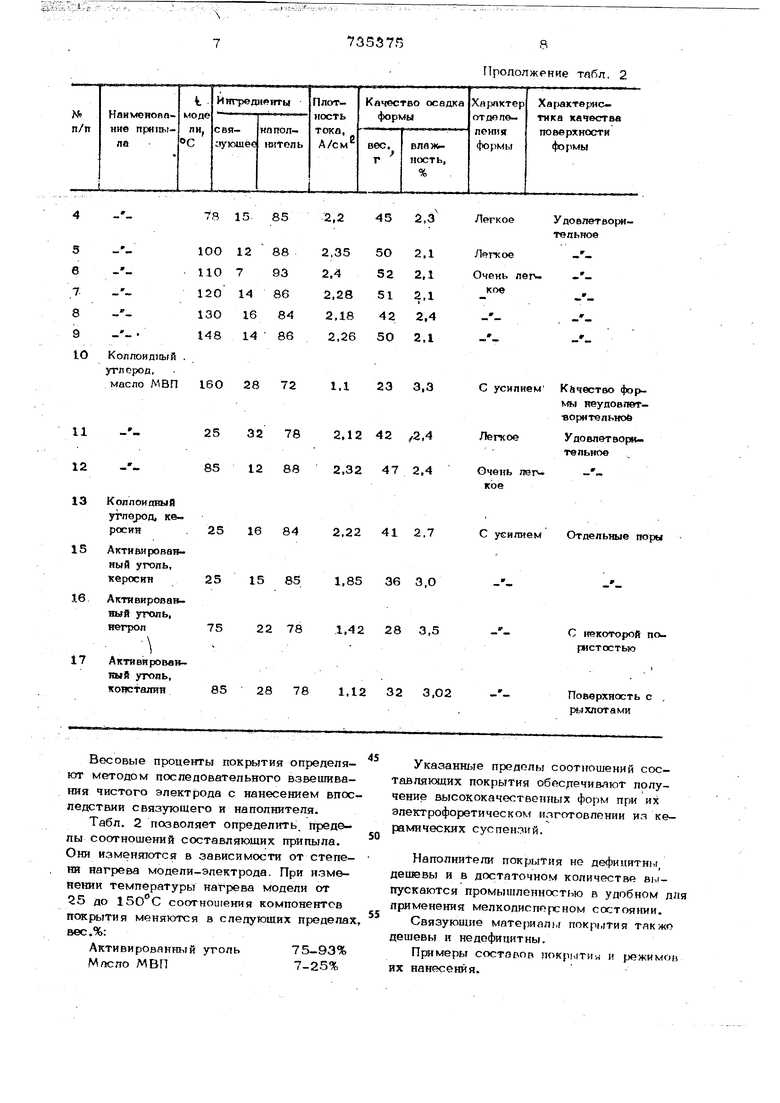

С боль- Качество форлш шим уЬн- неудовпетвориа«бмтвпьнойО,78 О,71 -2,22 О,52 0,518 О,52 2,2 О,48 О,4& 2,28 - Поверга. .. ,Чистая Однако некоторые углеродсодержапшв материалы, например сереб дастый графит отличаются высоким коксовым остатком и ухудшают качество поверхности после их прокалки (см. табл. 2). Наилучшие результаты получшот ва покрытии из актии1рованного угля и коллоидного углерода. Результаты испытания предпагаемого покрытия с целью определения оптимального соотношения ингредиентов представлены в табл. 2. Табяяпа 2

7

Коппоишалй утпероп, керосин. 25 16 842,22 41 2.7

Активированный уголь, керосин25 15 851,85 36 З.О

Активированный уголь, негрол7522 781,42 28 3,5

Л -.

Активяровакяый уголь, копсталин85 28 78 1,12 32 3,О2

В€х:овые проценты покрытия определяют методом последоватепьного взвешивания чистого электрода с нанесением впоследствии связующего и наполнителя.

Табл. 2 позволяет определить, пределы соотношений составляющих припыла. Они изменяются в зависимости от степени нагрева модели-электрода. При изменении температуры нагрева модели от 25 до соотношения компонентов покрытия менякугся в следующих пределах, вес.%:

Активированный уголь75-93%

Mficno МВП7-25%

73557Й

8

ГТрополжение табл. 2

С усилием Отдельные поры

С некоторой пористостью

Поверхность с , рыхл от а ми

Указаншле пределы соот1гошений сое- тавлякхцих покрытия обес;течивяют получение высококачественных форм при их электрофоретическок илготовлении из керамических суспензий.

Наполнители покрытия не дефицитны, дешевы и в достаточном количестве выпускаются промышленностью в удобном дл применения мелкодисперсном состоянии.

Связующие материал}, покрытия также дешевы и не дефицитны.

Примеры составов покр1.1тия и {хэжимоь их нанесения. 9 Пример. Модель припыливают при температуре 23-25°С, соотношение составляющих покрытия, ввс.%: Активированный уголь75 Масло МВП25 Плотность тока при электрофорезе 1,8 А/сы, вес осадка 23 г, отделение и качество готовой формы хорошее. П р и м е р 2, Модель припыливают при температуре . Соотношение со тавляющих, припыла вес.%: Активированный уголь90 Масло МВПи 1О Плотность тока 2,2 А/см , вес осадка 26 г, отделение и качество готовой формы хорошее. П р и м е р 3. Модель прЗипыливагот при температуре 148С. Соотношение со ставляющих припыла, вес.%: Активированный уголь86 Масло МВП14 Плотность тока 2,5 А/с , вес осадк 27 г, отделение и качество готовой фор мы хорошее. Применение такого разделительного покрытия позволяет изготовить точные формы по различным удаляемым моделям, в том числе по металлическим, деревянным (с электропроводгпцими элемен тами). Применение припыла обеспечивает высокоэффективный электрофорез с высокими значениями плотности тока - до 1,5 - 4,0 А/см ; Это обеспечивает высокую скорость электрофореза, высокую плотность осаждаемых форм. Пртпыл обес печивает практически беспрепятственное отделение формы от электродов-моделей. Кроме того, новое разделительное пок рытие позволяет изготовлять оболочковые формы для крупных отливок с высокой ге ометрической точностью и высоким качеством поверхности при применении метода формообразования - электрофореза. 7510. При изготовлении оболочкових фо(л методом электрофореза из водных суспензий для отливки молоткового била массой 12,5 кг достигается, точность отливки четвертого класса по ГОСТ 1045 и чистота поверхности шестого классА по ГОСТ 2789-73. Ряд отливок, к которым предъявляются повышенные требования по точности размеров и качеству поверхности, изготавливаемые ранее в разовьгз{ песчаноглинистых формах или в формах по Щоупроцессу, могут изготовляться меторюм электрофореза из простых водных керамических суспензий. позволяет снизить припуски, на механическую обработку, а в некоторых случаях и полностью их устранить. Формула изобретения Разделительное покрытие для, модельной оснастки, преимущественно используемой для изготовления форм методом электрофореза, включающее дисперсный материал на основе углерода и минеральное масло, о т л и ч а ю щ в е с я тем, что, с целью увеличения электропроводунести и улучшения способности покрытия, в качестве дисперсного материала на основе углерода оно содержит коллоидный углерод при следующем соотношении ингредиентов, вес,%: Коллоидный углерод75,0-93,0 Минеральное масло7,0-25,0 HcTO4imKja и))ормации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке №2180659/02, кл. В 22 С 3/00, 1975. 2.Степанов Ю. А. и Семенов В. И. Формовочные материальт. М., Машиностроение, 1969, сч 109-110.

Авторы

Даты

1980-05-25—Публикация

1977-06-06—Подача