Изобретение относится к способам получения устойчивых дисперсий в водных и водно-спиртовых растворах химически активированных наноразмерных частиц графита, предназначенных для нанесения покрытий на стеклянные кварцевые и алюмосиликатные волокна. Композиционные волокна с покрытием из активированного графита обладают поверхностной проводимостью и могут быть использованы для изготовления объемных термостойких широкодиапазонных радиопоглощающих материалов. Такие поглотители электромагнитных (ЭМ) волн предназначены для защиты от электромагнитного излучения в условиях резких перепадов температур окружающей среды (-70…+240°С), а также для поглощения ЭМ излучений высокой мощности и высоких энергий (сочетание СВЧ с значительными амплитудами), причем могут применяться как в вакууме, так и на воздухе. Таким образом, способ обеспечивает возможность создания РПМ для информационно-телекоммуникационных технологий авиационных, ракетных и космических систем.

При воздействии источников электромагнитных излучений большой мощности резистивные углеродные покрытия на стеклянных волокнах резко нагреваются, в результате возникают значительные термические напряжения. При неблагоприятных условиях это может приводить к частичному или полному отслаиванию покрытия от стекловолокна. Известно, что для формирования на поверхности волокон покрытий из частиц графита, устойчивых к перепадам температур, необходимо использовать углеродные материалы с особыми структурными и химическими свойствами (Патент RU 2526838 С1. Термостойкое радиопоглощающее покрытие на минеральных волокнах. МКИ8 Н05К 9/00, Заявка от 06.06.13 №2013126084/07, опубл. 27.08.2014, Б.И. №24). Углеродные материалы для этих целей получают путем влажного помола и химической активации в смеси серной и азотной кислот при нагревании (А.с. № 332044 (СССР). Способ получения коллоидного графита. ВНИИЭИ; авт. А.С. Фиалков, Г.Н. Топоров, М.В. Семенов, Н.И. Тимофеев. - Заявл. 29.07.68, №1260774/23-26; опубл. Б.И. №10, 1972). Способы получения устойчивых дисперсий графита в воде стали основой для разработки коллоидных графитовых препаратов различных марок и назначения (Фиалков А.С. Углерод, межслоевые соединения и композиты на его основе. - М.: Аспект Пресс, 1997, с. 366, 369-376).

Известен способ (Патент RU 2378193 С2 Способ получения коллоидно-графитовых смесей. МПК С01В 31/04 (2006.01). Карбон 213, авт. А.И. Финаенов, В.В. Краснов, А.В. Яковлев и др. Заявл. 21.03.2007 №2007110209/15. Опубл. Б.И. 10.01.2010.) получения коллоидно-графитовых смесей, который может быть использован при изготовлении электропроводных покрытий, смазок штампов, матриц и подшипников. Согласно этому способу порошок чешуйчатого природного графита смешивают с 80÷85% серной кислотой в соотношении 1:(1,5÷2,5). Затем получают интеркалированные соединения графита с серной кислотой электрохимическим окислением графита в электролизере, снабженном двумя металлическими валками-катодами и корпусом-анодом, с сообщением количества электричества 700÷750 А·ч/кг. Одновременно с электролизом происходит механическое измельчение частиц графита, разрыв связей между углеродными атомами и формирование на поверхности графита функциональных групп. Затем полученный продукт гидролизуют, промывают и разбавляют этиловым спиртом. Продолжительность процесса - не более 16 ч, размер частиц коллоидного графита 5-30 мкм, смесь не расслаивается после отстаивания в течение 10 ч, адгезия хорошая.

Активированные этим способом углеродные дисперсии обладают хорошей адгезией к алюминию, металлам, стеклу и др. Однако размеры получаемых частиц составляют 5…10 мкм, а устойчивость дисперсии возможна только в кислых или слабокислых растворах, что связано со способом активации частиц в водном растворе серной кислоты. Получаемые по этому способу частицы графита существенно больше тех, что могут устойчиво удерживаться на поверхности ультратонких волокон диаметром от 5 до 10 мкм. Существенно то, что адгезионные свойства активированных кислотным способом графитов к стеклам недостаточны. Известно, что кварц, силикатные и алюмосиликатные волокна в силу своей химической природы хорошо смачиваются и имеют высокую адгезию к материалам, осаждаемым из щелочных растворов. По этим причинам упомянутый выше способ и рассмотренные в нем аналогичные способы не удовлетворяют требованию получения устойчивых к температурным перепадам композиционных волокон.

Известны также способы активации углеродных материалов под воздействием ультразвука, например (Патент RU 2426709 C2 Заявл. 30.10.2009 2009140063; Способ получения пористого углеродного материала на основе терморасширенного оксида графита и материал С04В 35/536, Опубл. Б.И. 20.08.2011]. Согласно этому способу оксид графита в виде суспензии подвергают диспергированию путем воздействия ультразвуком, затем также под воздействием ультразвука осуществляют смешивание суспензии с комплексной солью переходного металла, высушивание суспензии и термическую обработку полученного продукта. Термообработку осуществляют в инертной, окислительной или восстановительной среде при температуре 250-1000°С. Пористый углеродный композиционный материал на основе терморасширенного оксида графита содержит наночастицы переходных металлов или оксидов переходных металлов с размером, не превышающим 30 нм, имеет площадь удельной поверхности не менее 500 м2/г и включения наночастиц металлов или оксидов металлов с размером, не превышающим 30 нм. Изобретение по патенту [RU 2426709] может быть использовано в производстве катализаторов, электродов, фильтров, материалов для хранения водорода, покрытий для защиты от электромагнитного излучения и любых других изделиях, характеризующихся наличием наночастиц металлов или оксидов металлов.

Характерным признаком описанного выше и ряда зарубежных патентов является использование в качестве исходного материала терморасширенного оксида графита. Терморасширенный графит вследствие своей структуры можно применять для получения чешуйчатых или пластинчатых форм графита, так как при соответствующей обработке происходит его послойное расщепление. Для интенсификации процесса расщепления используют воздействие ультразвука. Промежуточный продукт (оксид графита) подвергают нагреванию в воздушной, восстановительной или инертной атмосфере, в результате получают углеродный материал с высокой площадью поверхности. Предложенный в патенте [RU 2426709] материал интересен возможностью использования наноразмерных частиц углерода пластинчатой формы для повышения эффектов рассеяния электромагнитного излучения. Однако для нанесения слоев высокой плотности на ультратонкие волокна он и аналогичные материалы из окисленного графита имеют существенные недостатки. Окисленные графиты получают в кислой среде. По этой причине коллоидная устойчивость дисперсий в водной среде возможна только в кислых или слабокислых растворах, что, как уже обсуждалось выше, препятствует формированию термостойких покрытий на алюмосиликатных или кварцевых стеклах. Нанесение покрытий из спиртовых растворов создает значительные технологические трудности и приводит к существенным затратам при изготовлении больших объемов радиопоглощающих материалов. Исходный окисленный графит, несмотря на его значительные объемы производства в настоящее время, является очень дорогим материалом.

Наиболее близким к настоящему техническому решению является способ согласно авторскому свидетельству СССР [А.с. SU 857194. Способ получения коллоидного препарата сажи. ВНИИЭИ; авт. П.А. Пшеничкин, Г.Н. Топоров, М.В. Семенов, Л.А. Набиева. - Заявл. 21.08.79, №2836318; опубл. в Б.И., 1981, №31]. Этот способ включает окисление сажи раствором перекиси водорода и диспергирование окисленной сажи в полярном растворителе в присутствии гидроокиси аммония при рН 5÷8. Отличительной особенностью этого способа является то, что окисление ведут в присутствии гидроокиси аммония. Это дает возможность устранить необходимость в отмывке от коагулирующих ионов, поскольку в окислительной смеси присутствуют, в основном, ионы гидроксила (ОН-) и ионы аммония (NH4 +) и нет анионов кислотных остатков. Перекись водорода в контакте с частицами сажи разлагается, при этом на поверхности частиц сажи возникают функциональные группы, придающие саже способность образовывать дисперсию в воде. В присутствии гидроокиси аммония реакция разложения перекиси водорода протекает с преимущественным окислением сажи, что делает пленку сажи (после ее осаждения) более прочной и плотной.

Однако описанный выше способ позволяет получить стабильные коллоидные системы в водных и спиртовых растворителях и обеспечивает возможность формирования покрытий сажи из этих препаратов на различных подложках, включая алюмосиликатное стекло. В то же время электропроводность покрытий из сажи в тысячи раз ниже, чем покрытий из пластинчатых форм графита. Для обеспечения необходимых резистивных свойств требуются относительно толстые (около 5-10 мкм) покрытия, которые отслаиваются от ультратонких (диаметром 7-10 мкм) волокон при термоударе.

Сущность настоящего изобретения состоит в следующем. Для обеспечения возможности нанесения покрытий в щелочной среде графит подвергают мокрому размолу и стабилизируют водную дисперсию раствором аммиака (гидроокиси аммония NH4OH). После размола в мельнице углеродная масса состоит из агломератов частиц и дефектных кристаллов, имеющих трещины и надломы, что создает условия для их отделения в жидкой фазе. Диспергирование в жидкой среде происходит, так как графит имеет поликристаллическую структуру и разрушается по границам или дефектам кристаллов. В жидкой фазе после механического воздействия, при условии хорошего смачивания разрушение происходит под действием внутренних напряжений в поликристаллической массе. В то же время для наиболее мелких частиц возможен обратный процесс - агломерация, которая снижает поверхностную энергию отдельных частиц за счет энергии межкристаллитного взаимодействия. Снизить удельную свободную энергию поверхности кристаллитов удается добавлением аммиака в слабом спиртовом растворе, а отделить чешуйчатые частицы графита в местах надломов и обеспечить межслоевое расщепление путем воздействия ультразвуком. Для дальнейшего расщепления частиц графита пластинчатой формы по слоям и увеличения анизотропии (соотношения размеров частиц в плоскости к их толщине) мокрого размола и кавитации недостаточно. Для эффективного расщепления частиц графита по слоям процесс ведут в присутствии перекиси водорода и йода. Можно предположить, что молекулы перекиси водорода и йода в условиях слабого внешнего электрического потенциала активируют торцевые границы частиц, где межслоевые связи ослаблены. Дальнейшее расщепление происходит под воздействием кавитации и адсорбции на поверхности аммиака и йода. Адсорбция приводит к локальному повышению концентрации адсорбата в микротрещинах. В результате в микротрещинах возникает осмотическое давление растворителя, что сопровождается дальнейшим расширением дефектов и приводит к снижению сцепления частиц друг с другом. Одновременное и длительное воздействие всех указанных факторов приводит к значительному изменению соотношения сторон частиц графита, увеличению удельной поверхности и образованию устойчивой к оседанию дисперсии в щелочном водно-спиртовом растворе.

Задачей изобретения является разработка эффективного способа измельчения и активации высокодисперсного графита с использованием энергии ультразвуковых колебаний в режиме акустической кавитации в присутствии аммиака, перекиси водорода и йода. Для решения этой задачи выполнены экспериментальные исследования с целью выбора оптимального режима ультразвукового воздействия и поиска условий электрохимической активации частиц графита в присутствии перекиси водорода и йода.

Такая совокупность признаков предложенного способа позволяет обеспечить расщепление слоистой структуры графита и возможность последующего нанесения пластинчатой формы графита на поверхность кварцевых и алюмоборосиликатных волокон за счет хорошей адгезии активированной в щелочной среде поверхностью графита и стеклом.

По сравнению с прототипом [A.с. SU 857194] предложенный в настоящей работе способ позволяет активировать частицы графита, отличается условиями ультразвукового воздействия, применением перекиси водорода в сочетании с йодом и концентрациями компонентов при проведении процесса.

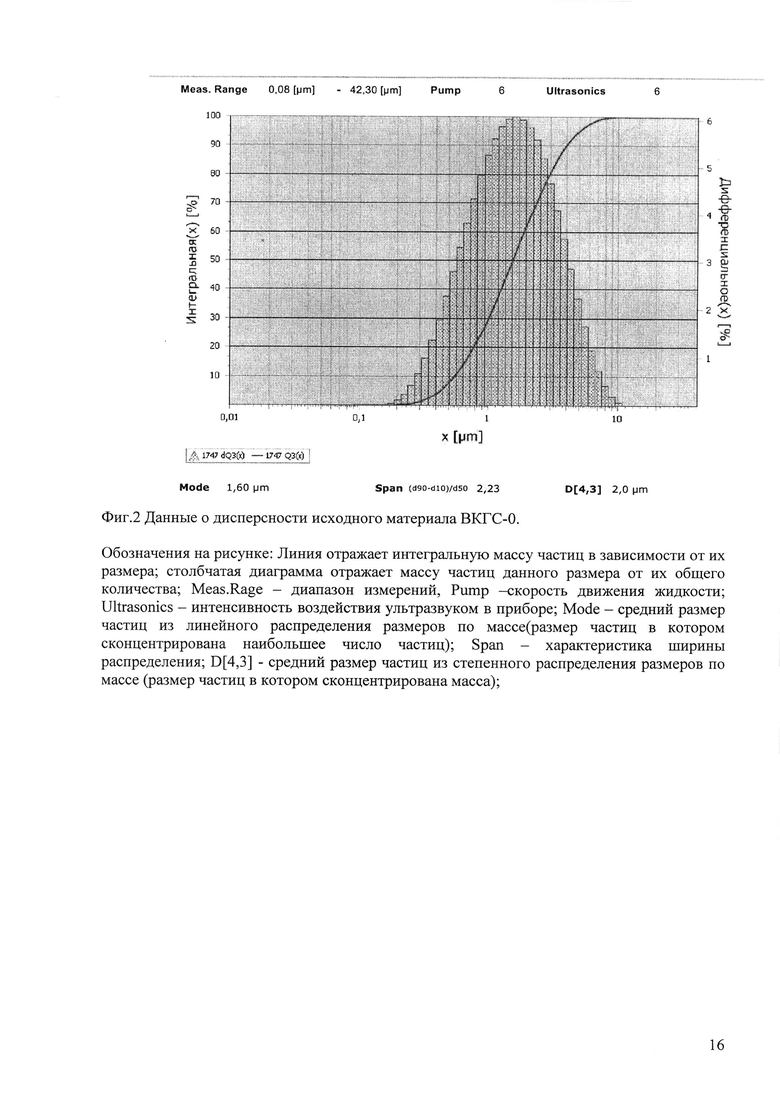

Планарные размеры частиц (условный диаметр) определяли методом оптической лазерной дифракции на лазерном анализаторе Fritsch Analysette22. Диаграммы распределения количества частиц в зависимости от их планарных размеров приведены на фиг. 1 … фиг. 3 для исходного материала ВКГС и примеров 1 и 3.

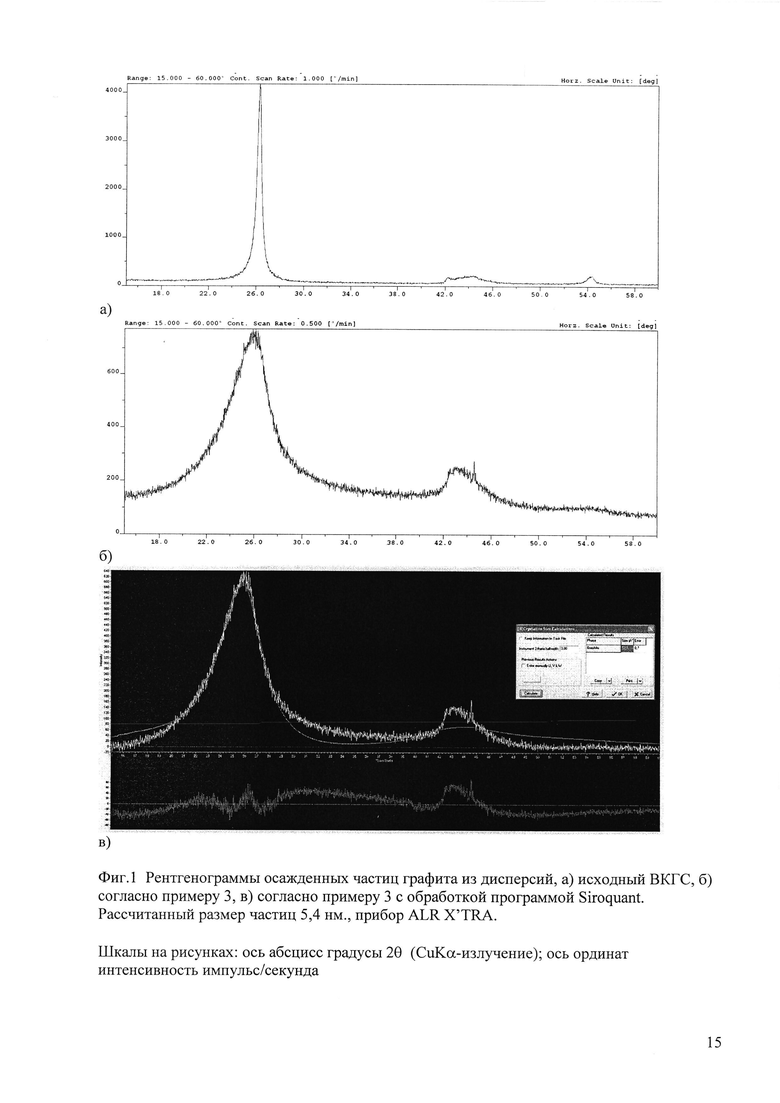

Условную толщину частиц рассчитывали из данных об уширении рентгеновской линии (002) графита с помощью программы SIROQUANT (расчетная модель Уоррена и Авербаха). Съемку рентгенограмм производили на дифрактометре ALR X′TRA с θ-θ гониометром по Бреггу-Брентано, с медным анодом и полупроводниковым детектором. Примеры рентгенограмм ALR X′TRA исходного ВКГС и материала согласно примеру 3 отражены на фиг. 1.

Коэффициент прохождения плоских образцов на подложке из стеклоткани толщиной 2 мм определяли на частоте 6,8 ГГц путем размещения между двумя симметричными рупорами, один из которых был подсоединен к генератору частоты, снабженному аттенюатором, другой - полупроводниковым детектором падающей волны. Данные измерений покрытий согласно примерам 1-10 приведены в табл. 2.

Препараты получали в ультразвуковой (УЗ) ванне в виде фторопластового стакана 500 мл с вертикально расположенным активатором Hielscher Ultrasonics UP100H при постоянном перемешивании раствора магнитной мешалкой. Мощность генератора подбирали таким образом, чтобы в ванне в течение всего процесса работы наблюдалась устойчивая кавитация. Положительный полюс источника постоянного тока ВИП 010 подавали на расположенный в стакане кольцевой платиновый электрод. Отрицательный полюс закрепляли на активаторе. В процессе УЗ обработки 1 раз в час подливали по 10 мл.3%-ного раствора перекиси водорода. Фторопластовый стакан закрывали крышкой, но рядом с активатором был зазор, по этой причине в процессе обработки за счет нагревания раствора при обработке ультразвуком происходило его незначительное испарение. Воздействие осуществляли в течение 6 часов с обеспечением в обрабатываемой среде режима акустической кавитации на резонансной частоте ≈30 кГц. В качестве исходного графитового сырья для активации использовали водно-аммиачную дисперсию ВКГС-0 производства ООО «Коллоидные графитовые препараты» (г. Воскресенск) (Петров А.Н., Андрейченко Т.П. Применение коллоидно-графитовых смазочных материалов при обработке металлов давлением. // Кузнечно-штамповочное производство и Обработка металлов давлением. - 2008. - №6. - с. 39-41). Диаграмма распределения частиц по размерам в ВКГС-0 приведена на фиг. 2 - 4. ВКГС-0 относится к группе коллоидно-графитовых смазочных материалов на водной основе для горячей штамповки. Препарат ВКГС-0 разбавляли в различных соотношениях 3%-ным раствором перекиси водорода, добавляли, аммиак водный (25% масс., ч.д.а. (ГОСТ 3760-79 Сигма-Тек) в количестве, достаточном для стабилизации дисперсии. Затем с помощью аналитической бюретки с точностью до 0,1 мл приливали этиловый или изопропиловый спирт и 5%-ный спиртовой раствор йода в иодиде калия из ампул для наружного применения. После смешивания растворов увеличивали мощность УЗ активации до появления кавитации и подавали напряжение от источника постоянного (И.П.) тока. Условия, при которых обеспечивается достижение положительного эффекта, а также граничные значения, отражены в примерах 1÷10.

Пример 1. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0, 5 мл аммиака водного и 50 мл раствора перекиси водорода. Затем 10 мл. этилового или изопропилового спирта, 0,5 мл йодной настойки. Напряжение от источника постоянного тока 0,6 В. В ходе эксперимента обрабатываемая масса быстро загустела, процесс пришлось прервать из-за перегрева раствора вблизи активатора. Дисперсия через сутки оказалась неустойчива, произошло ее разделение. Увеличения дисперсности частиц не обнаружено. Данный пример показывает, что при превышении верхней границы (не более 10 масс. %) концентрации дисперсной фазы раствор теряет коллоидную устойчивость.

Пример 2. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0, 6,2 мл аммиака водного и 75 мл раствора перекиси водорода. Затем 12,4 мл этилового или изопропилового спирта, 0,6 мл йодной настойки. Напряжение от источника постоянного тока 0,6 В. Пример с параметрами в заявленных пределах.

Пример 3. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл. ВКГС-0, 7,4 мл аммиака водного и 100 мл раствора перекиси водорода. Затем 14,7 мл этилового или изопропилового спирта, 0,7 мл йодной настойки. Напряжение от источника постоянного тока 0,5 В. Пример с параметрами в заявленных пределах.

Пример 4. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл. ВКГС-0, 10 мл. аммиака водного и 150 мл раствора перекиси водорода. Затем 19,5 мл этилового или изопропилового спирта, 1,0 мл йодной настойки. Напряжение от источника постоянного тока 0,5 В. Пример с параметрами в заявленных пределах.

Пример 5. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0, 12,5 мл аммиака водного и 200 мл раствора перекиси водорода. Затем 24,4 мл этилового или изопропилового спирта, 1,3 мл йодной настойки. Напряжение от источника постоянного тока 0,4 В. Пример с параметрами в заявленных пределах.

Пример 6. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл. ВКГС-0, 15 мл аммиака водного и 250 мл раствора перекиси водорода. Затем 29,2 мл этилового или изопропилового спирта, 1,5 мл. йодной настойки. Напряжение от источника постоянного тока 0,6 В. Из-за низкой концентрации дисперсной фазы полученный раствор нельзя использовать для получения электропроводных покрытий с требуемой электропроводностью. Процесс обработки идет не эффективно вследствие непроизводительного расходования реагентов: перекиси водорода, спирта и аммиака. Размеры частиц при этом и дальнейшем разведении увеличиваются. Данный пример показывает, что при превышении нижней границы (не менее 5 масс. %) концентрации дисперсной фазы обработка становится не эффективной.

Пример 7. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0; 5,0 мл аммиака водного и 100 мл раствора перекиси водорода. Затем 14,7 мл этилового или изопропилового спирта, 0,5 мл йодной настойки. Напряжение от источника постоянного тока 0,3 В. После обработки материала согласно этому примеру не обнаружено заметного увеличения дисперсности. Данный пример показывает, что при понижении напряжения на электроде менее допустимого предела 0,4 В эффективность обработки падает.

Пример 8. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0; 5,0 мл аммиака водного и 100 мл раствора перекиси водорода. Затем 14,7 мл этилового или изопропилового спирта, 0,5 мл йодной настойки. Напряжение от источника постоянного тока 0,7 В. В процессе обработки ток цепи между электродами существенно увеличился, раствор перегрелся (выше 70°С), произошло частичное оседание раствора в виде плотного осадка на платиновом электроде. На электроде наблюдалось образование газообразного водорода. Данный пример показывает, что при повышении напряжения на электроде более допустимого предела 0,6 В эффективность обработки падает, появляется водород. Дисперсия оказалась неустойчивой и начала расслаиваться в ходе обработки.

Пример 9. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл. ВКГС-0; 7,4 мл аммиака водного и 100 мл раствора перекиси водорода. Затем 10 мл этилового или изопропилового спирта, 0,74 мл йодной настойки. Напряжение от источника постоянного тока 0,5 В. Понижение концентрации этилового спирта менее 5 масс. % привело к увеличению толщины частиц графита за выбранное время обработки, таким образом, ухудшению эффективности процесса.

Пример 10. В реакционный стакан при непрерывной работе магнитной мешалки заливали 50 мл ВКГС-0; 5,0 мл аммиака водного и 100 мл раствора перекиси водорода. Затем 5 мл этилового или изопропилового спирта, 0,4 мл йодной настойки. Напряжение от источника постоянного тока 0,5 В. Совместное влияние недостатка спиртового раствора и понижение концентрации аммиака привело к существенному увеличению размеров частиц и неустойчивости (коагуляции, осаждению) дисперсии при последующем хранении в течение 5 суток.

Расчет действующих концентраций в примерах 1…10 отражен в табл. 1, а результаты испытаний полученных дисперсий - в табл. 2.

Как видно из примеров реализации способа 2, 3, 4, 5 (табл. 2), заявленные параметры обеспечивают достижение поставленной задачи получения устойчивой водно-спиртовой дисперсии с существенным уменьшением толщины графитовых частиц до размеров, необходимых при работе с ультратонким стеклянным волокном. К существенным достоинствам данного способа следует отнести низкие концентрации активирующих реагентов, отсутствие вредных испарений в процессе активации и безопасность электрического потенциала на электродах. Это отличает способ от вариантов активации в кислой среде или использования окисленных графитов в качестве полупродуктов.

В то же время следует отметить, что активированные этим способом коллоидно-графитовые препараты, по-видимому, имеют меньшую насыщенность функциональными группами. Это снижает коллоидную устойчивость при длительном хранении, не позволяет использовать активированный по данному способу препарат для формирования пленок на неполярных пластиках и т.д.

Использование графитовой дисперсии согласно предложенному техническому решению для нанесения покрытий на стеклянные волокна обеспечивает высокую термостойкость покрытия, расширение диапазона рабочих температур и возможных применений радиопоглощающего материала при сохранении эффективности поглощения радиоизлучений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2061713C1 |

| Способ получения коллоидного препарата сажи | 1979 |

|

SU857194A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-ГРАФИТОВЫХ СМЕСЕЙ | 2007 |

|

RU2378193C2 |

| ВОДОРАСТВОРИМАЯ СЕРЕБРОСОДЕРЖАЩАЯ БАКТЕРИЦИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2128047C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ АНТИСЕПТИЧЕСКОЕ СРЕДСТВО | 2012 |

|

RU2476241C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457574C1 |

| Способ получения многоцветных коллоидных рельефных изображений | 1971 |

|

SU492100A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ СЕРЕБРА | 2011 |

|

RU2448810C1 |

| АНТИСЕПТИЧЕСКОЕ СРЕДСТВО | 2015 |

|

RU2581826C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНЫХ ДИСПЕРСИЙ ГРАФЕНА | 2013 |

|

RU2603834C2 |

Изобретение предназначено для авиационной, космической и ракетной техники и может быть использовано при изготовлении объемных термостойких широкодиапазонных радиопоглощающих материалов (РПМ) для защиты от электромагнитного излучения. Водно-спиртовую дисперсию графита, содержащую гидроокись аммония, 5-10 мас.% дисперсионной среды и более 5 мас.% этилового или изопропилового спирта, подвергают мокрому размолу и стабилизируют. Частицы графита расщепляют по слоям и активируют ультразвуком в режиме кавитации при протекании постоянного тока напряжением 0,4-0,6 В в присутствии перекиси водорода и йода. Изобретение позволяет улучшить адгезию пластинчатого графита к ультратонким стеклянным волокнам и исключить вредные испарения. 4 ил., 2 табл., 10 пр.

Способ получения активированного ультрадисперсного препарата графита для покрытий на ультратонких стеклянных волокнах, включающий мокрый размол и стабилизацию водной дисперсии раствором гидроокиси аммония, расщепление по слоям и активацию частиц графита в присутствии перекиси водорода ультразвуком в режиме кавитации, отличающийся тем, что процесс ведут в водно-спиртовом растворе с содержанием дисперсной среды 5…10 мас.%, содержанием этилового или изопропилового спирта более 5 мас.%, при протекании постоянного тока напряжением 0,4…0,6 В, в присутствии йода.

| ФИАЛКОВ А.С., Углерод, межслоевые соединения и композиты на его основе, Москва, Аспект Пресс, 1997, с.с | |||

| Способ получения бензонафтола | 1920 |

|

SU363A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО ГРАФИТА | 0 |

|

SU332044A1 |

| Способ получения коллоидного препарата сажи | 1979 |

|

SU857194A1 |

| RU 2009140063 A, 10.05.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНО-ГРАФИТОВЫХ СМЕСЕЙ | 2007 |

|

RU2378193C2 |

| ТЕРМОСТОЙКОЕ РАДИОПОГЛОЩАЮЩЕЕ ПОКРЫТИЕ НА МИНЕРАЛЬНЫХ ВОЛОКНАХ | 2013 |

|

RU2526838C1 |

| US 2978428 A, 04.04.1961. | |||

Авторы

Даты

2016-05-10—Публикация

2014-10-17—Подача